Fatigue behaviour of rock

1

1973

... 矿山、隧道和公路等工程中的岩体总是受周期荷载的影响.前人研究表明周期荷载对岩体的影响比单调荷载更显著,周期荷载下的岩体比单调荷载下的岩体更容易发生破坏,且破坏机理更复杂(Ray et al.,1999;Attewell et al.,1973;Xu et al.,2002).仅仅研究单调荷载对岩体的影响机理无法为岩石工程的长期稳定提供系统的参考依据.因此,需要对周期荷载下岩石的疲劳特性进行深入研究,充分认识岩石在周期荷载下的变形破坏机理,才能更好地治理岩石工程在遭受开挖、开采和地震等周期性荷载下发生的灾害性事故. ...

Waveform effect on fatigue properties of intact sandstone in uniaxial cyclical loading

1

2005

... 研究人员针对周期荷载下导致岩石疲劳变形失稳破坏的因素开展了大量的研究(Fuenkajorn et al.,2010;Tien et al.,1990;Bagde et al.,2005;王瑞红等,2010;Le et al.,2014;Zhang et al.,2021),发现周期荷载对岩石力学特性的影响因素主要有周期荷载的加载方式、加载频率、荷载最大应力、应力幅值和岩石围压的大小.这些影响因素的变化会导致岩石的抗疲劳破坏能力提高或降低(赵凯等,2014;Gatelier et al.,2002;Liu et al.,2018;Cerfonta-ine et al.,2017;杨逾等,2020).Momeni et al.(2015)对标准花岗岩试件的研究结果表明增大荷载频率会增加花岗岩的疲劳寿命.Ren et al.(2013)对盐岩试样的疲劳试验研究发现,当加载速率减小时,初始和匀速损伤阶段比例下降,加速损伤阶段比例增加.对于岩石疲劳过程的能量与损伤的演化过程也有许多研究(徐颖等,2019;李江腾等,2020;李欣慰等,2021).Liu et al.(2017a,2017b)对含节理的类岩体材料进行了不同参数的疲劳试验,主要从不可逆变形、疲劳变形模量、能量演化和裂纹扩展模式等方面进行了深入分析.Zhang et al.(2008)研究表明岩石材料的疲劳变形极限与全应力—应变曲线峰后轨迹的变形极限基本一致.Xiao et al.(2009,2010,2011)利用疲劳试验中砂岩不可逆变形、加卸载弹模、能量密度和声发射计数等参数分析了6种不同的损伤定义方法,对6种损伤变量定义方法进行了评估,提出了完整岩石疲劳损伤的倒“S”型非线性损伤模型.还有许多学者(Qiu et al.,2014;Yang et al.,2018;He et al.,2019;Gong et al.,2019)针对岩石材料的不同疲劳特征,提出了相关的岩石疲劳损伤演化模型.上述研究成果为进一步研究岩石的疲劳荷载特性奠定了基础. ...

Cyclic and fatigue behaviour of rock materials:Review,interpretation and research perspectives

0

2017

Effects of cyclic loading on mechanical properties of Maha Sarakham salt

1

2010

... 研究人员针对周期荷载下导致岩石疲劳变形失稳破坏的因素开展了大量的研究(Fuenkajorn et al.,2010;Tien et al.,1990;Bagde et al.,2005;王瑞红等,2010;Le et al.,2014;Zhang et al.,2021),发现周期荷载对岩石力学特性的影响因素主要有周期荷载的加载方式、加载频率、荷载最大应力、应力幅值和岩石围压的大小.这些影响因素的变化会导致岩石的抗疲劳破坏能力提高或降低(赵凯等,2014;Gatelier et al.,2002;Liu et al.,2018;Cerfonta-ine et al.,2017;杨逾等,2020).Momeni et al.(2015)对标准花岗岩试件的研究结果表明增大荷载频率会增加花岗岩的疲劳寿命.Ren et al.(2013)对盐岩试样的疲劳试验研究发现,当加载速率减小时,初始和匀速损伤阶段比例下降,加速损伤阶段比例增加.对于岩石疲劳过程的能量与损伤的演化过程也有许多研究(徐颖等,2019;李江腾等,2020;李欣慰等,2021).Liu et al.(2017a,2017b)对含节理的类岩体材料进行了不同参数的疲劳试验,主要从不可逆变形、疲劳变形模量、能量演化和裂纹扩展模式等方面进行了深入分析.Zhang et al.(2008)研究表明岩石材料的疲劳变形极限与全应力—应变曲线峰后轨迹的变形极限基本一致.Xiao et al.(2009,2010,2011)利用疲劳试验中砂岩不可逆变形、加卸载弹模、能量密度和声发射计数等参数分析了6种不同的损伤定义方法,对6种损伤变量定义方法进行了评估,提出了完整岩石疲劳损伤的倒“S”型非线性损伤模型.还有许多学者(Qiu et al.,2014;Yang et al.,2018;He et al.,2019;Gong et al.,2019)针对岩石材料的不同疲劳特征,提出了相关的岩石疲劳损伤演化模型.上述研究成果为进一步研究岩石的疲劳荷载特性奠定了基础. ...

Mechanical damage of an anisotropic rock under cyclic triaxial tests

1

2002

... 研究人员针对周期荷载下导致岩石疲劳变形失稳破坏的因素开展了大量的研究(Fuenkajorn et al.,2010;Tien et al.,1990;Bagde et al.,2005;王瑞红等,2010;Le et al.,2014;Zhang et al.,2021),发现周期荷载对岩石力学特性的影响因素主要有周期荷载的加载方式、加载频率、荷载最大应力、应力幅值和岩石围压的大小.这些影响因素的变化会导致岩石的抗疲劳破坏能力提高或降低(赵凯等,2014;Gatelier et al.,2002;Liu et al.,2018;Cerfonta-ine et al.,2017;杨逾等,2020).Momeni et al.(2015)对标准花岗岩试件的研究结果表明增大荷载频率会增加花岗岩的疲劳寿命.Ren et al.(2013)对盐岩试样的疲劳试验研究发现,当加载速率减小时,初始和匀速损伤阶段比例下降,加速损伤阶段比例增加.对于岩石疲劳过程的能量与损伤的演化过程也有许多研究(徐颖等,2019;李江腾等,2020;李欣慰等,2021).Liu et al.(2017a,2017b)对含节理的类岩体材料进行了不同参数的疲劳试验,主要从不可逆变形、疲劳变形模量、能量演化和裂纹扩展模式等方面进行了深入分析.Zhang et al.(2008)研究表明岩石材料的疲劳变形极限与全应力—应变曲线峰后轨迹的变形极限基本一致.Xiao et al.(2009,2010,2011)利用疲劳试验中砂岩不可逆变形、加卸载弹模、能量密度和声发射计数等参数分析了6种不同的损伤定义方法,对6种损伤变量定义方法进行了评估,提出了完整岩石疲劳损伤的倒“S”型非线性损伤模型.还有许多学者(Qiu et al.,2014;Yang et al.,2018;He et al.,2019;Gong et al.,2019)针对岩石材料的不同疲劳特征,提出了相关的岩石疲劳损伤演化模型.上述研究成果为进一步研究岩石的疲劳荷载特性奠定了基础. ...

Investigation on the linear energy storage and dissipation laws of rock materials under uniaxial compression

1

2019

... 研究人员针对周期荷载下导致岩石疲劳变形失稳破坏的因素开展了大量的研究(Fuenkajorn et al.,2010;Tien et al.,1990;Bagde et al.,2005;王瑞红等,2010;Le et al.,2014;Zhang et al.,2021),发现周期荷载对岩石力学特性的影响因素主要有周期荷载的加载方式、加载频率、荷载最大应力、应力幅值和岩石围压的大小.这些影响因素的变化会导致岩石的抗疲劳破坏能力提高或降低(赵凯等,2014;Gatelier et al.,2002;Liu et al.,2018;Cerfonta-ine et al.,2017;杨逾等,2020).Momeni et al.(2015)对标准花岗岩试件的研究结果表明增大荷载频率会增加花岗岩的疲劳寿命.Ren et al.(2013)对盐岩试样的疲劳试验研究发现,当加载速率减小时,初始和匀速损伤阶段比例下降,加速损伤阶段比例增加.对于岩石疲劳过程的能量与损伤的演化过程也有许多研究(徐颖等,2019;李江腾等,2020;李欣慰等,2021).Liu et al.(2017a,2017b)对含节理的类岩体材料进行了不同参数的疲劳试验,主要从不可逆变形、疲劳变形模量、能量演化和裂纹扩展模式等方面进行了深入分析.Zhang et al.(2008)研究表明岩石材料的疲劳变形极限与全应力—应变曲线峰后轨迹的变形极限基本一致.Xiao et al.(2009,2010,2011)利用疲劳试验中砂岩不可逆变形、加卸载弹模、能量密度和声发射计数等参数分析了6种不同的损伤定义方法,对6种损伤变量定义方法进行了评估,提出了完整岩石疲劳损伤的倒“S”型非线性损伤模型.还有许多学者(Qiu et al.,2014;Yang et al.,2018;He et al.,2019;Gong et al.,2019)针对岩石材料的不同疲劳特征,提出了相关的岩石疲劳损伤演化模型.上述研究成果为进一步研究岩石的疲劳荷载特性奠定了基础. ...

Experimental investigation and damage modeling of salt rock subjected to fatigue loading

1

2019

... 研究人员针对周期荷载下导致岩石疲劳变形失稳破坏的因素开展了大量的研究(Fuenkajorn et al.,2010;Tien et al.,1990;Bagde et al.,2005;王瑞红等,2010;Le et al.,2014;Zhang et al.,2021),发现周期荷载对岩石力学特性的影响因素主要有周期荷载的加载方式、加载频率、荷载最大应力、应力幅值和岩石围压的大小.这些影响因素的变化会导致岩石的抗疲劳破坏能力提高或降低(赵凯等,2014;Gatelier et al.,2002;Liu et al.,2018;Cerfonta-ine et al.,2017;杨逾等,2020).Momeni et al.(2015)对标准花岗岩试件的研究结果表明增大荷载频率会增加花岗岩的疲劳寿命.Ren et al.(2013)对盐岩试样的疲劳试验研究发现,当加载速率减小时,初始和匀速损伤阶段比例下降,加速损伤阶段比例增加.对于岩石疲劳过程的能量与损伤的演化过程也有许多研究(徐颖等,2019;李江腾等,2020;李欣慰等,2021).Liu et al.(2017a,2017b)对含节理的类岩体材料进行了不同参数的疲劳试验,主要从不可逆变形、疲劳变形模量、能量演化和裂纹扩展模式等方面进行了深入分析.Zhang et al.(2008)研究表明岩石材料的疲劳变形极限与全应力—应变曲线峰后轨迹的变形极限基本一致.Xiao et al.(2009,2010,2011)利用疲劳试验中砂岩不可逆变形、加卸载弹模、能量密度和声发射计数等参数分析了6种不同的损伤定义方法,对6种损伤变量定义方法进行了评估,提出了完整岩石疲劳损伤的倒“S”型非线性损伤模型.还有许多学者(Qiu et al.,2014;Yang et al.,2018;He et al.,2019;Gong et al.,2019)针对岩石材料的不同疲劳特征,提出了相关的岩石疲劳损伤演化模型.上述研究成果为进一步研究岩石的疲劳荷载特性奠定了基础. ...

Scaling of fatigue crack growth in rock

1

2014

... 研究人员针对周期荷载下导致岩石疲劳变形失稳破坏的因素开展了大量的研究(Fuenkajorn et al.,2010;Tien et al.,1990;Bagde et al.,2005;王瑞红等,2010;Le et al.,2014;Zhang et al.,2021),发现周期荷载对岩石力学特性的影响因素主要有周期荷载的加载方式、加载频率、荷载最大应力、应力幅值和岩石围压的大小.这些影响因素的变化会导致岩石的抗疲劳破坏能力提高或降低(赵凯等,2014;Gatelier et al.,2002;Liu et al.,2018;Cerfonta-ine et al.,2017;杨逾等,2020).Momeni et al.(2015)对标准花岗岩试件的研究结果表明增大荷载频率会增加花岗岩的疲劳寿命.Ren et al.(2013)对盐岩试样的疲劳试验研究发现,当加载速率减小时,初始和匀速损伤阶段比例下降,加速损伤阶段比例增加.对于岩石疲劳过程的能量与损伤的演化过程也有许多研究(徐颖等,2019;李江腾等,2020;李欣慰等,2021).Liu et al.(2017a,2017b)对含节理的类岩体材料进行了不同参数的疲劳试验,主要从不可逆变形、疲劳变形模量、能量演化和裂纹扩展模式等方面进行了深入分析.Zhang et al.(2008)研究表明岩石材料的疲劳变形极限与全应力—应变曲线峰后轨迹的变形极限基本一致.Xiao et al.(2009,2010,2011)利用疲劳试验中砂岩不可逆变形、加卸载弹模、能量密度和声发射计数等参数分析了6种不同的损伤定义方法,对6种损伤变量定义方法进行了评估,提出了完整岩石疲劳损伤的倒“S”型非线性损伤模型.还有许多学者(Qiu et al.,2014;Yang et al.,2018;He et al.,2019;Gong et al.,2019)针对岩石材料的不同疲劳特征,提出了相关的岩石疲劳损伤演化模型.上述研究成果为进一步研究岩石的疲劳荷载特性奠定了基础. ...

Deformation damage and energy evolution of red sandstone under uniaxial cyclic loading and unloading

1

2020

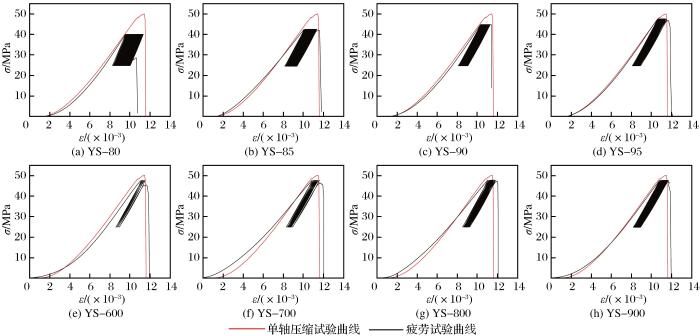

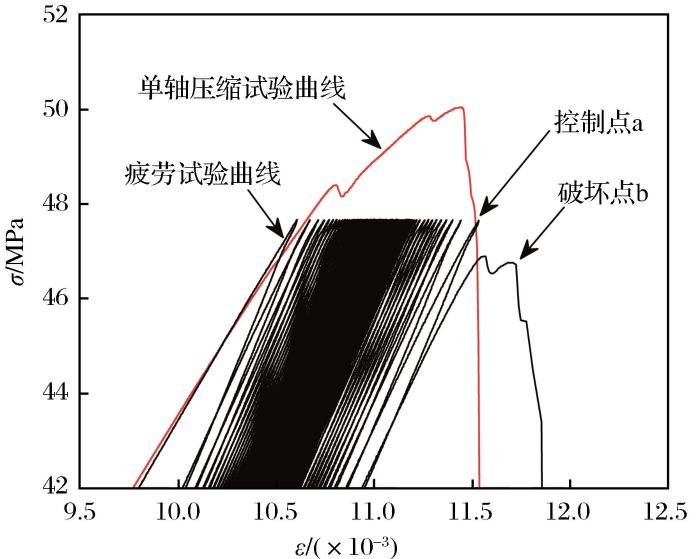

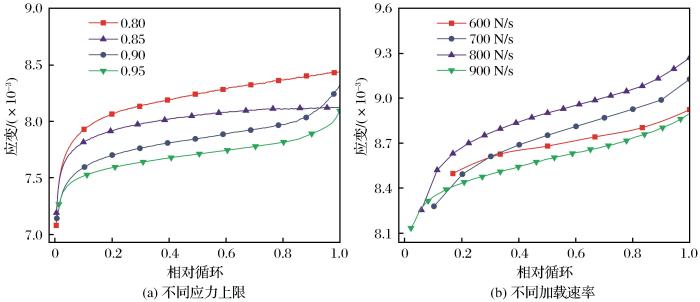

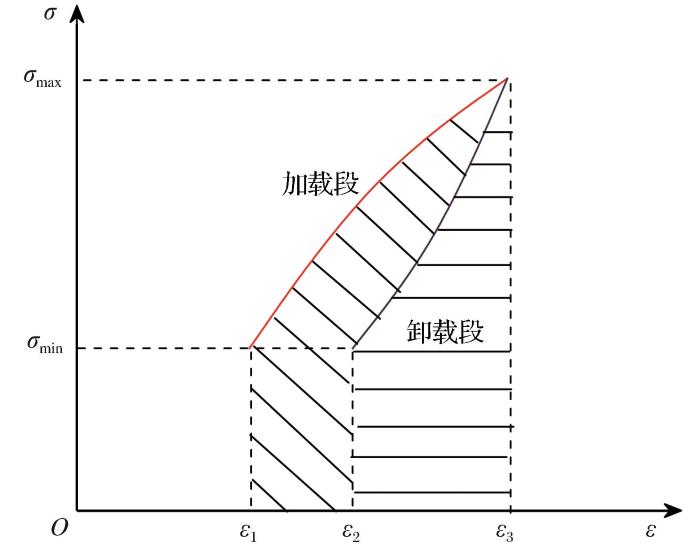

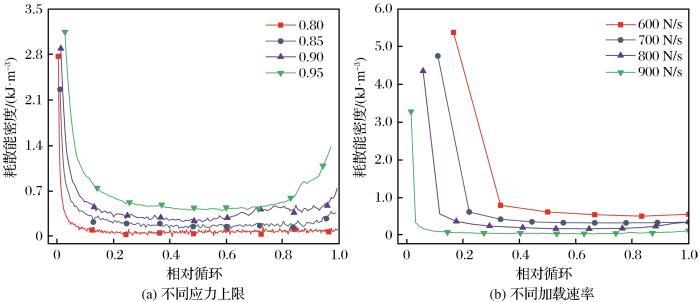

... 能量驱动是导致岩石破坏的本质(Wiebols et al.,1968).对于单轴循环加载试验过程的岩石破坏仍然可以通过能量理论研究其破坏的内在动因.岩石的疲劳能量密度可以直接通过应力—应变曲线的面积计算表示(Li et al.,2020).如图6所示,在一个单独的循环过程中,加载段曲线下的区域面积表示输入的总能量密度,卸载段曲线下的区域面积代表可恢复弹性阶段的能量密度,二者的差值就是作用于岩石试件的耗散能密度.计算公式如下: ...

An energy-based fatigue damage model for sandstone subjected to cyclic loading

0

2020

Investigation of deformation and failure characteristics and energy evolution of sandstone under cyclic loading and unloading

0

2021

Experimental investigation on the fatigue mechanical properties of intermittently jointed rock models under cyclic uniaxial compression with different loading parameters

1

2018

... 研究人员针对周期荷载下导致岩石疲劳变形失稳破坏的因素开展了大量的研究(Fuenkajorn et al.,2010;Tien et al.,1990;Bagde et al.,2005;王瑞红等,2010;Le et al.,2014;Zhang et al.,2021),发现周期荷载对岩石力学特性的影响因素主要有周期荷载的加载方式、加载频率、荷载最大应力、应力幅值和岩石围压的大小.这些影响因素的变化会导致岩石的抗疲劳破坏能力提高或降低(赵凯等,2014;Gatelier et al.,2002;Liu et al.,2018;Cerfonta-ine et al.,2017;杨逾等,2020).Momeni et al.(2015)对标准花岗岩试件的研究结果表明增大荷载频率会增加花岗岩的疲劳寿命.Ren et al.(2013)对盐岩试样的疲劳试验研究发现,当加载速率减小时,初始和匀速损伤阶段比例下降,加速损伤阶段比例增加.对于岩石疲劳过程的能量与损伤的演化过程也有许多研究(徐颖等,2019;李江腾等,2020;李欣慰等,2021).Liu et al.(2017a,2017b)对含节理的类岩体材料进行了不同参数的疲劳试验,主要从不可逆变形、疲劳变形模量、能量演化和裂纹扩展模式等方面进行了深入分析.Zhang et al.(2008)研究表明岩石材料的疲劳变形极限与全应力—应变曲线峰后轨迹的变形极限基本一致.Xiao et al.(2009,2010,2011)利用疲劳试验中砂岩不可逆变形、加卸载弹模、能量密度和声发射计数等参数分析了6种不同的损伤定义方法,对6种损伤变量定义方法进行了评估,提出了完整岩石疲劳损伤的倒“S”型非线性损伤模型.还有许多学者(Qiu et al.,2014;Yang et al.,2018;He et al.,2019;Gong et al.,2019)针对岩石材料的不同疲劳特征,提出了相关的岩石疲劳损伤演化模型.上述研究成果为进一步研究岩石的疲劳荷载特性奠定了基础. ...

Experimental investigation of the influence of joint geometric configurations on the mechanical properties of intermittent jointed rock models under cyclic uniaxial compression

1

2017a

... 研究人员针对周期荷载下导致岩石疲劳变形失稳破坏的因素开展了大量的研究(Fuenkajorn et al.,2010;Tien et al.,1990;Bagde et al.,2005;王瑞红等,2010;Le et al.,2014;Zhang et al.,2021),发现周期荷载对岩石力学特性的影响因素主要有周期荷载的加载方式、加载频率、荷载最大应力、应力幅值和岩石围压的大小.这些影响因素的变化会导致岩石的抗疲劳破坏能力提高或降低(赵凯等,2014;Gatelier et al.,2002;Liu et al.,2018;Cerfonta-ine et al.,2017;杨逾等,2020).Momeni et al.(2015)对标准花岗岩试件的研究结果表明增大荷载频率会增加花岗岩的疲劳寿命.Ren et al.(2013)对盐岩试样的疲劳试验研究发现,当加载速率减小时,初始和匀速损伤阶段比例下降,加速损伤阶段比例增加.对于岩石疲劳过程的能量与损伤的演化过程也有许多研究(徐颖等,2019;李江腾等,2020;李欣慰等,2021).Liu et al.(2017a,2017b)对含节理的类岩体材料进行了不同参数的疲劳试验,主要从不可逆变形、疲劳变形模量、能量演化和裂纹扩展模式等方面进行了深入分析.Zhang et al.(2008)研究表明岩石材料的疲劳变形极限与全应力—应变曲线峰后轨迹的变形极限基本一致.Xiao et al.(2009,2010,2011)利用疲劳试验中砂岩不可逆变形、加卸载弹模、能量密度和声发射计数等参数分析了6种不同的损伤定义方法,对6种损伤变量定义方法进行了评估,提出了完整岩石疲劳损伤的倒“S”型非线性损伤模型.还有许多学者(Qiu et al.,2014;Yang et al.,2018;He et al.,2019;Gong et al.,2019)针对岩石材料的不同疲劳特征,提出了相关的岩石疲劳损伤演化模型.上述研究成果为进一步研究岩石的疲劳荷载特性奠定了基础. ...

Numerical investigation of the dynamic properties of intermittent jointed rock models subjected to cyclic uniaxial compression

1

2017b

... 研究人员针对周期荷载下导致岩石疲劳变形失稳破坏的因素开展了大量的研究(Fuenkajorn et al.,2010;Tien et al.,1990;Bagde et al.,2005;王瑞红等,2010;Le et al.,2014;Zhang et al.,2021),发现周期荷载对岩石力学特性的影响因素主要有周期荷载的加载方式、加载频率、荷载最大应力、应力幅值和岩石围压的大小.这些影响因素的变化会导致岩石的抗疲劳破坏能力提高或降低(赵凯等,2014;Gatelier et al.,2002;Liu et al.,2018;Cerfonta-ine et al.,2017;杨逾等,2020).Momeni et al.(2015)对标准花岗岩试件的研究结果表明增大荷载频率会增加花岗岩的疲劳寿命.Ren et al.(2013)对盐岩试样的疲劳试验研究发现,当加载速率减小时,初始和匀速损伤阶段比例下降,加速损伤阶段比例增加.对于岩石疲劳过程的能量与损伤的演化过程也有许多研究(徐颖等,2019;李江腾等,2020;李欣慰等,2021).Liu et al.(2017a,2017b)对含节理的类岩体材料进行了不同参数的疲劳试验,主要从不可逆变形、疲劳变形模量、能量演化和裂纹扩展模式等方面进行了深入分析.Zhang et al.(2008)研究表明岩石材料的疲劳变形极限与全应力—应变曲线峰后轨迹的变形极限基本一致.Xiao et al.(2009,2010,2011)利用疲劳试验中砂岩不可逆变形、加卸载弹模、能量密度和声发射计数等参数分析了6种不同的损伤定义方法,对6种损伤变量定义方法进行了评估,提出了完整岩石疲劳损伤的倒“S”型非线性损伤模型.还有许多学者(Qiu et al.,2014;Yang et al.,2018;He et al.,2019;Gong et al.,2019)针对岩石材料的不同疲劳特征,提出了相关的岩石疲劳损伤演化模型.上述研究成果为进一步研究岩石的疲劳荷载特性奠定了基础. ...

Effects of cyclic loading on the mechanical properties of a granite

1

2015

... 研究人员针对周期荷载下导致岩石疲劳变形失稳破坏的因素开展了大量的研究(Fuenkajorn et al.,2010;Tien et al.,1990;Bagde et al.,2005;王瑞红等,2010;Le et al.,2014;Zhang et al.,2021),发现周期荷载对岩石力学特性的影响因素主要有周期荷载的加载方式、加载频率、荷载最大应力、应力幅值和岩石围压的大小.这些影响因素的变化会导致岩石的抗疲劳破坏能力提高或降低(赵凯等,2014;Gatelier et al.,2002;Liu et al.,2018;Cerfonta-ine et al.,2017;杨逾等,2020).Momeni et al.(2015)对标准花岗岩试件的研究结果表明增大荷载频率会增加花岗岩的疲劳寿命.Ren et al.(2013)对盐岩试样的疲劳试验研究发现,当加载速率减小时,初始和匀速损伤阶段比例下降,加速损伤阶段比例增加.对于岩石疲劳过程的能量与损伤的演化过程也有许多研究(徐颖等,2019;李江腾等,2020;李欣慰等,2021).Liu et al.(2017a,2017b)对含节理的类岩体材料进行了不同参数的疲劳试验,主要从不可逆变形、疲劳变形模量、能量演化和裂纹扩展模式等方面进行了深入分析.Zhang et al.(2008)研究表明岩石材料的疲劳变形极限与全应力—应变曲线峰后轨迹的变形极限基本一致.Xiao et al.(2009,2010,2011)利用疲劳试验中砂岩不可逆变形、加卸载弹模、能量密度和声发射计数等参数分析了6种不同的损伤定义方法,对6种损伤变量定义方法进行了评估,提出了完整岩石疲劳损伤的倒“S”型非线性损伤模型.还有许多学者(Qiu et al.,2014;Yang et al.,2018;He et al.,2019;Gong et al.,2019)针对岩石材料的不同疲劳特征,提出了相关的岩石疲劳损伤演化模型.上述研究成果为进一步研究岩石的疲劳荷载特性奠定了基础. ...

An experimental study on the pre-peak unloading damage evolution of marble

1

2014

... 研究人员针对周期荷载下导致岩石疲劳变形失稳破坏的因素开展了大量的研究(Fuenkajorn et al.,2010;Tien et al.,1990;Bagde et al.,2005;王瑞红等,2010;Le et al.,2014;Zhang et al.,2021),发现周期荷载对岩石力学特性的影响因素主要有周期荷载的加载方式、加载频率、荷载最大应力、应力幅值和岩石围压的大小.这些影响因素的变化会导致岩石的抗疲劳破坏能力提高或降低(赵凯等,2014;Gatelier et al.,2002;Liu et al.,2018;Cerfonta-ine et al.,2017;杨逾等,2020).Momeni et al.(2015)对标准花岗岩试件的研究结果表明增大荷载频率会增加花岗岩的疲劳寿命.Ren et al.(2013)对盐岩试样的疲劳试验研究发现,当加载速率减小时,初始和匀速损伤阶段比例下降,加速损伤阶段比例增加.对于岩石疲劳过程的能量与损伤的演化过程也有许多研究(徐颖等,2019;李江腾等,2020;李欣慰等,2021).Liu et al.(2017a,2017b)对含节理的类岩体材料进行了不同参数的疲劳试验,主要从不可逆变形、疲劳变形模量、能量演化和裂纹扩展模式等方面进行了深入分析.Zhang et al.(2008)研究表明岩石材料的疲劳变形极限与全应力—应变曲线峰后轨迹的变形极限基本一致.Xiao et al.(2009,2010,2011)利用疲劳试验中砂岩不可逆变形、加卸载弹模、能量密度和声发射计数等参数分析了6种不同的损伤定义方法,对6种损伤变量定义方法进行了评估,提出了完整岩石疲劳损伤的倒“S”型非线性损伤模型.还有许多学者(Qiu et al.,2014;Yang et al.,2018;He et al.,2019;Gong et al.,2019)针对岩石材料的不同疲劳特征,提出了相关的岩石疲劳损伤演化模型.上述研究成果为进一步研究岩石的疲劳荷载特性奠定了基础. ...

Effect of cyclic loading and strain rate on the mechanical behaviour of sandstone

1

1999

... 矿山、隧道和公路等工程中的岩体总是受周期荷载的影响.前人研究表明周期荷载对岩体的影响比单调荷载更显著,周期荷载下的岩体比单调荷载下的岩体更容易发生破坏,且破坏机理更复杂(Ray et al.,1999;Attewell et al.,1973;Xu et al.,2002).仅仅研究单调荷载对岩体的影响机理无法为岩石工程的长期稳定提供系统的参考依据.因此,需要对周期荷载下岩石的疲劳特性进行深入研究,充分认识岩石在周期荷载下的变形破坏机理,才能更好地治理岩石工程在遭受开挖、开采和地震等周期性荷载下发生的灾害性事故. ...

Experimental investigation of the fatigue properties of salt rock

1

2013

... 研究人员针对周期荷载下导致岩石疲劳变形失稳破坏的因素开展了大量的研究(Fuenkajorn et al.,2010;Tien et al.,1990;Bagde et al.,2005;王瑞红等,2010;Le et al.,2014;Zhang et al.,2021),发现周期荷载对岩石力学特性的影响因素主要有周期荷载的加载方式、加载频率、荷载最大应力、应力幅值和岩石围压的大小.这些影响因素的变化会导致岩石的抗疲劳破坏能力提高或降低(赵凯等,2014;Gatelier et al.,2002;Liu et al.,2018;Cerfonta-ine et al.,2017;杨逾等,2020).Momeni et al.(2015)对标准花岗岩试件的研究结果表明增大荷载频率会增加花岗岩的疲劳寿命.Ren et al.(2013)对盐岩试样的疲劳试验研究发现,当加载速率减小时,初始和匀速损伤阶段比例下降,加速损伤阶段比例增加.对于岩石疲劳过程的能量与损伤的演化过程也有许多研究(徐颖等,2019;李江腾等,2020;李欣慰等,2021).Liu et al.(2017a,2017b)对含节理的类岩体材料进行了不同参数的疲劳试验,主要从不可逆变形、疲劳变形模量、能量演化和裂纹扩展模式等方面进行了深入分析.Zhang et al.(2008)研究表明岩石材料的疲劳变形极限与全应力—应变曲线峰后轨迹的变形极限基本一致.Xiao et al.(2009,2010,2011)利用疲劳试验中砂岩不可逆变形、加卸载弹模、能量密度和声发射计数等参数分析了6种不同的损伤定义方法,对6种损伤变量定义方法进行了评估,提出了完整岩石疲劳损伤的倒“S”型非线性损伤模型.还有许多学者(Qiu et al.,2014;Yang et al.,2018;He et al.,2019;Gong et al.,2019)针对岩石材料的不同疲劳特征,提出了相关的岩石疲劳损伤演化模型.上述研究成果为进一步研究岩石的疲劳荷载特性奠定了基础. ...

Strain,pore pressure and fatigue characteristics of sandstone under various load conditions

1

1990

... 研究人员针对周期荷载下导致岩石疲劳变形失稳破坏的因素开展了大量的研究(Fuenkajorn et al.,2010;Tien et al.,1990;Bagde et al.,2005;王瑞红等,2010;Le et al.,2014;Zhang et al.,2021),发现周期荷载对岩石力学特性的影响因素主要有周期荷载的加载方式、加载频率、荷载最大应力、应力幅值和岩石围压的大小.这些影响因素的变化会导致岩石的抗疲劳破坏能力提高或降低(赵凯等,2014;Gatelier et al.,2002;Liu et al.,2018;Cerfonta-ine et al.,2017;杨逾等,2020).Momeni et al.(2015)对标准花岗岩试件的研究结果表明增大荷载频率会增加花岗岩的疲劳寿命.Ren et al.(2013)对盐岩试样的疲劳试验研究发现,当加载速率减小时,初始和匀速损伤阶段比例下降,加速损伤阶段比例增加.对于岩石疲劳过程的能量与损伤的演化过程也有许多研究(徐颖等,2019;李江腾等,2020;李欣慰等,2021).Liu et al.(2017a,2017b)对含节理的类岩体材料进行了不同参数的疲劳试验,主要从不可逆变形、疲劳变形模量、能量演化和裂纹扩展模式等方面进行了深入分析.Zhang et al.(2008)研究表明岩石材料的疲劳变形极限与全应力—应变曲线峰后轨迹的变形极限基本一致.Xiao et al.(2009,2010,2011)利用疲劳试验中砂岩不可逆变形、加卸载弹模、能量密度和声发射计数等参数分析了6种不同的损伤定义方法,对6种损伤变量定义方法进行了评估,提出了完整岩石疲劳损伤的倒“S”型非线性损伤模型.还有许多学者(Qiu et al.,2014;Yang et al.,2018;He et al.,2019;Gong et al.,2019)针对岩石材料的不同疲劳特征,提出了相关的岩石疲劳损伤演化模型.上述研究成果为进一步研究岩石的疲劳荷载特性奠定了基础. ...

Experimental research on influence of cyclic loading and unloading on rock mass residual strength

0

2010

An energy criterion for the strength of rock in polyaxial compression

1

1968

... 能量驱动是导致岩石破坏的本质(Wiebols et al.,1968).对于单轴循环加载试验过程的岩石破坏仍然可以通过能量理论研究其破坏的内在动因.岩石的疲劳能量密度可以直接通过应力—应变曲线的面积计算表示(Li et al.,2020).如图6所示,在一个单独的循环过程中,加载段曲线下的区域面积表示输入的总能量密度,卸载段曲线下的区域面积代表可恢复弹性阶段的能量密度,二者的差值就是作用于岩石试件的耗散能密度.计算公式如下: ...

Fatigue damage variable and evolution of rock subjected to cyclic loading

2

2010

... 研究人员针对周期荷载下导致岩石疲劳变形失稳破坏的因素开展了大量的研究(Fuenkajorn et al.,2010;Tien et al.,1990;Bagde et al.,2005;王瑞红等,2010;Le et al.,2014;Zhang et al.,2021),发现周期荷载对岩石力学特性的影响因素主要有周期荷载的加载方式、加载频率、荷载最大应力、应力幅值和岩石围压的大小.这些影响因素的变化会导致岩石的抗疲劳破坏能力提高或降低(赵凯等,2014;Gatelier et al.,2002;Liu et al.,2018;Cerfonta-ine et al.,2017;杨逾等,2020).Momeni et al.(2015)对标准花岗岩试件的研究结果表明增大荷载频率会增加花岗岩的疲劳寿命.Ren et al.(2013)对盐岩试样的疲劳试验研究发现,当加载速率减小时,初始和匀速损伤阶段比例下降,加速损伤阶段比例增加.对于岩石疲劳过程的能量与损伤的演化过程也有许多研究(徐颖等,2019;李江腾等,2020;李欣慰等,2021).Liu et al.(2017a,2017b)对含节理的类岩体材料进行了不同参数的疲劳试验,主要从不可逆变形、疲劳变形模量、能量演化和裂纹扩展模式等方面进行了深入分析.Zhang et al.(2008)研究表明岩石材料的疲劳变形极限与全应力—应变曲线峰后轨迹的变形极限基本一致.Xiao et al.(2009,2010,2011)利用疲劳试验中砂岩不可逆变形、加卸载弹模、能量密度和声发射计数等参数分析了6种不同的损伤定义方法,对6种损伤变量定义方法进行了评估,提出了完整岩石疲劳损伤的倒“S”型非线性损伤模型.还有许多学者(Qiu et al.,2014;Yang et al.,2018;He et al.,2019;Gong et al.,2019)针对岩石材料的不同疲劳特征,提出了相关的岩石疲劳损伤演化模型.上述研究成果为进一步研究岩石的疲劳荷载特性奠定了基础. ...

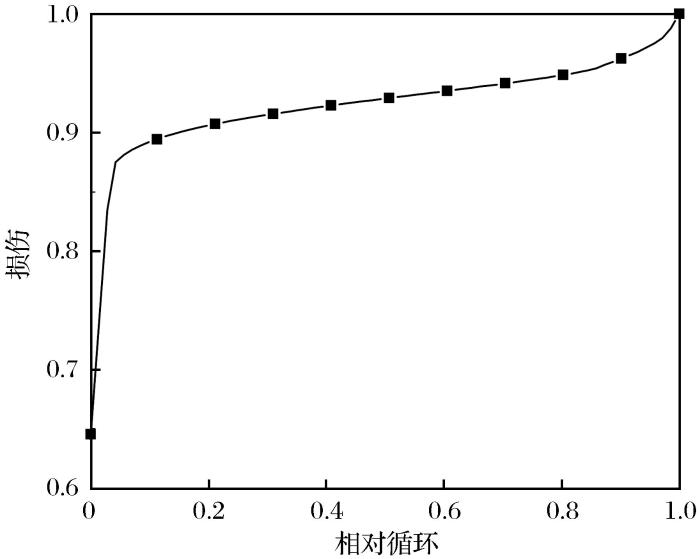

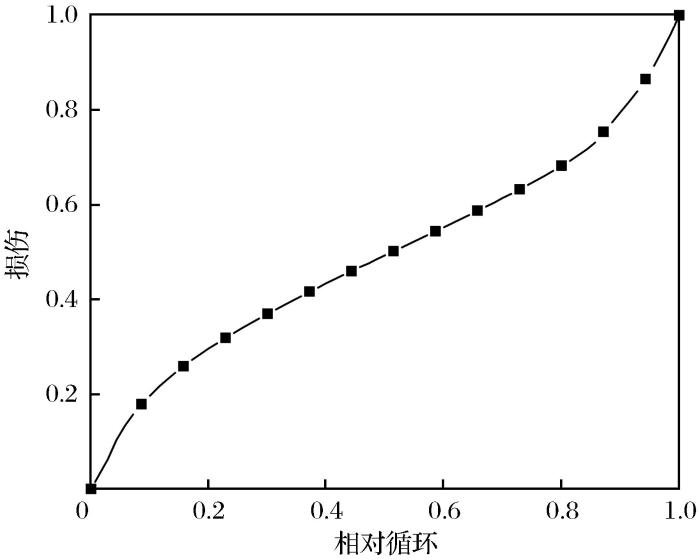

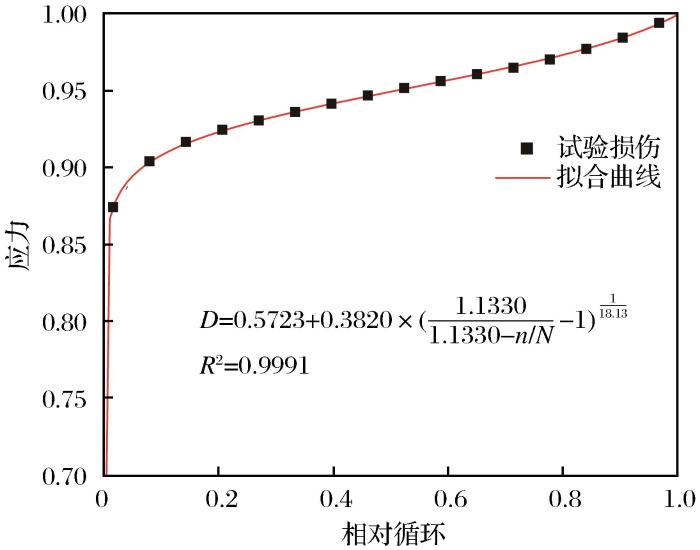

... 以上2种方法均能得到损伤演化三阶段的普遍规律,说明这2种方法均可用来研究黄砂岩单轴疲劳损伤特性,根据不同的研究需要选择其中一种即可.Xiao et al.(2009,2010,2011)针对全过程的损伤演化规律提出了倒“S”型损伤模型,并对模型参数的物理特性做了详细探讨.倒“S”型损伤模型的数学公式如下: ...

Inverted S-shaped model for nonlinear fatigue damage of rock

2

2009

... 研究人员针对周期荷载下导致岩石疲劳变形失稳破坏的因素开展了大量的研究(Fuenkajorn et al.,2010;Tien et al.,1990;Bagde et al.,2005;王瑞红等,2010;Le et al.,2014;Zhang et al.,2021),发现周期荷载对岩石力学特性的影响因素主要有周期荷载的加载方式、加载频率、荷载最大应力、应力幅值和岩石围压的大小.这些影响因素的变化会导致岩石的抗疲劳破坏能力提高或降低(赵凯等,2014;Gatelier et al.,2002;Liu et al.,2018;Cerfonta-ine et al.,2017;杨逾等,2020).Momeni et al.(2015)对标准花岗岩试件的研究结果表明增大荷载频率会增加花岗岩的疲劳寿命.Ren et al.(2013)对盐岩试样的疲劳试验研究发现,当加载速率减小时,初始和匀速损伤阶段比例下降,加速损伤阶段比例增加.对于岩石疲劳过程的能量与损伤的演化过程也有许多研究(徐颖等,2019;李江腾等,2020;李欣慰等,2021).Liu et al.(2017a,2017b)对含节理的类岩体材料进行了不同参数的疲劳试验,主要从不可逆变形、疲劳变形模量、能量演化和裂纹扩展模式等方面进行了深入分析.Zhang et al.(2008)研究表明岩石材料的疲劳变形极限与全应力—应变曲线峰后轨迹的变形极限基本一致.Xiao et al.(2009,2010,2011)利用疲劳试验中砂岩不可逆变形、加卸载弹模、能量密度和声发射计数等参数分析了6种不同的损伤定义方法,对6种损伤变量定义方法进行了评估,提出了完整岩石疲劳损伤的倒“S”型非线性损伤模型.还有许多学者(Qiu et al.,2014;Yang et al.,2018;He et al.,2019;Gong et al.,2019)针对岩石材料的不同疲劳特征,提出了相关的岩石疲劳损伤演化模型.上述研究成果为进一步研究岩石的疲劳荷载特性奠定了基础. ...

... 以上2种方法均能得到损伤演化三阶段的普遍规律,说明这2种方法均可用来研究黄砂岩单轴疲劳损伤特性,根据不同的研究需要选择其中一种即可.Xiao et al.(2009,2010,2011)针对全过程的损伤演化规律提出了倒“S”型损伤模型,并对模型参数的物理特性做了详细探讨.倒“S”型损伤模型的数学公式如下: ...

Investigation and modeling on fatigue damage evolution of rock as a function of logarithmic cycle

2

2011

... 研究人员针对周期荷载下导致岩石疲劳变形失稳破坏的因素开展了大量的研究(Fuenkajorn et al.,2010;Tien et al.,1990;Bagde et al.,2005;王瑞红等,2010;Le et al.,2014;Zhang et al.,2021),发现周期荷载对岩石力学特性的影响因素主要有周期荷载的加载方式、加载频率、荷载最大应力、应力幅值和岩石围压的大小.这些影响因素的变化会导致岩石的抗疲劳破坏能力提高或降低(赵凯等,2014;Gatelier et al.,2002;Liu et al.,2018;Cerfonta-ine et al.,2017;杨逾等,2020).Momeni et al.(2015)对标准花岗岩试件的研究结果表明增大荷载频率会增加花岗岩的疲劳寿命.Ren et al.(2013)对盐岩试样的疲劳试验研究发现,当加载速率减小时,初始和匀速损伤阶段比例下降,加速损伤阶段比例增加.对于岩石疲劳过程的能量与损伤的演化过程也有许多研究(徐颖等,2019;李江腾等,2020;李欣慰等,2021).Liu et al.(2017a,2017b)对含节理的类岩体材料进行了不同参数的疲劳试验,主要从不可逆变形、疲劳变形模量、能量演化和裂纹扩展模式等方面进行了深入分析.Zhang et al.(2008)研究表明岩石材料的疲劳变形极限与全应力—应变曲线峰后轨迹的变形极限基本一致.Xiao et al.(2009,2010,2011)利用疲劳试验中砂岩不可逆变形、加卸载弹模、能量密度和声发射计数等参数分析了6种不同的损伤定义方法,对6种损伤变量定义方法进行了评估,提出了完整岩石疲劳损伤的倒“S”型非线性损伤模型.还有许多学者(Qiu et al.,2014;Yang et al.,2018;He et al.,2019;Gong et al.,2019)针对岩石材料的不同疲劳特征,提出了相关的岩石疲劳损伤演化模型.上述研究成果为进一步研究岩石的疲劳荷载特性奠定了基础. ...

... 以上2种方法均能得到损伤演化三阶段的普遍规律,说明这2种方法均可用来研究黄砂岩单轴疲劳损伤特性,根据不同的研究需要选择其中一种即可.Xiao et al.(2009,2010,2011)针对全过程的损伤演化规律提出了倒“S”型损伤模型,并对模型参数的物理特性做了详细探讨.倒“S”型损伤模型的数学公式如下: ...

Experimental study on cyclic property of rocks under uniaxial compression

1

2002

... 矿山、隧道和公路等工程中的岩体总是受周期荷载的影响.前人研究表明周期荷载对岩体的影响比单调荷载更显著,周期荷载下的岩体比单调荷载下的岩体更容易发生破坏,且破坏机理更复杂(Ray et al.,1999;Attewell et al.,1973;Xu et al.,2002).仅仅研究单调荷载对岩体的影响机理无法为岩石工程的长期稳定提供系统的参考依据.因此,需要对周期荷载下岩石的疲劳特性进行深入研究,充分认识岩石在周期荷载下的变形破坏机理,才能更好地治理岩石工程在遭受开挖、开采和地震等周期性荷载下发生的灾害性事故. ...

Analysis of energy evolution and damage characteristics of mudstone under cyclic loading and unloading

0

2019

Fatigue damage evolution of coal under cyclic loading

1

2018

... 研究人员针对周期荷载下导致岩石疲劳变形失稳破坏的因素开展了大量的研究(Fuenkajorn et al.,2010;Tien et al.,1990;Bagde et al.,2005;王瑞红等,2010;Le et al.,2014;Zhang et al.,2021),发现周期荷载对岩石力学特性的影响因素主要有周期荷载的加载方式、加载频率、荷载最大应力、应力幅值和岩石围压的大小.这些影响因素的变化会导致岩石的抗疲劳破坏能力提高或降低(赵凯等,2014;Gatelier et al.,2002;Liu et al.,2018;Cerfonta-ine et al.,2017;杨逾等,2020).Momeni et al.(2015)对标准花岗岩试件的研究结果表明增大荷载频率会增加花岗岩的疲劳寿命.Ren et al.(2013)对盐岩试样的疲劳试验研究发现,当加载速率减小时,初始和匀速损伤阶段比例下降,加速损伤阶段比例增加.对于岩石疲劳过程的能量与损伤的演化过程也有许多研究(徐颖等,2019;李江腾等,2020;李欣慰等,2021).Liu et al.(2017a,2017b)对含节理的类岩体材料进行了不同参数的疲劳试验,主要从不可逆变形、疲劳变形模量、能量演化和裂纹扩展模式等方面进行了深入分析.Zhang et al.(2008)研究表明岩石材料的疲劳变形极限与全应力—应变曲线峰后轨迹的变形极限基本一致.Xiao et al.(2009,2010,2011)利用疲劳试验中砂岩不可逆变形、加卸载弹模、能量密度和声发射计数等参数分析了6种不同的损伤定义方法,对6种损伤变量定义方法进行了评估,提出了完整岩石疲劳损伤的倒“S”型非线性损伤模型.还有许多学者(Qiu et al.,2014;Yang et al.,2018;He et al.,2019;Gong et al.,2019)针对岩石材料的不同疲劳特征,提出了相关的岩石疲劳损伤演化模型.上述研究成果为进一步研究岩石的疲劳荷载特性奠定了基础. ...

Fatigue characteristics of sandstone with different stress amplitude under uniaxial cyclic loading

0

2020

The strain characteristics and corresponding model of rock materials under uniaxial cyclic load/unload compression and their deformation and fatigue damage analysis

1

2021

... 研究人员针对周期荷载下导致岩石疲劳变形失稳破坏的因素开展了大量的研究(Fuenkajorn et al.,2010;Tien et al.,1990;Bagde et al.,2005;王瑞红等,2010;Le et al.,2014;Zhang et al.,2021),发现周期荷载对岩石力学特性的影响因素主要有周期荷载的加载方式、加载频率、荷载最大应力、应力幅值和岩石围压的大小.这些影响因素的变化会导致岩石的抗疲劳破坏能力提高或降低(赵凯等,2014;Gatelier et al.,2002;Liu et al.,2018;Cerfonta-ine et al.,2017;杨逾等,2020).Momeni et al.(2015)对标准花岗岩试件的研究结果表明增大荷载频率会增加花岗岩的疲劳寿命.Ren et al.(2013)对盐岩试样的疲劳试验研究发现,当加载速率减小时,初始和匀速损伤阶段比例下降,加速损伤阶段比例增加.对于岩石疲劳过程的能量与损伤的演化过程也有许多研究(徐颖等,2019;李江腾等,2020;李欣慰等,2021).Liu et al.(2017a,2017b)对含节理的类岩体材料进行了不同参数的疲劳试验,主要从不可逆变形、疲劳变形模量、能量演化和裂纹扩展模式等方面进行了深入分析.Zhang et al.(2008)研究表明岩石材料的疲劳变形极限与全应力—应变曲线峰后轨迹的变形极限基本一致.Xiao et al.(2009,2010,2011)利用疲劳试验中砂岩不可逆变形、加卸载弹模、能量密度和声发射计数等参数分析了6种不同的损伤定义方法,对6种损伤变量定义方法进行了评估,提出了完整岩石疲劳损伤的倒“S”型非线性损伤模型.还有许多学者(Qiu et al.,2014;Yang et al.,2018;He et al.,2019;Gong et al.,2019)针对岩石材料的不同疲劳特征,提出了相关的岩石疲劳损伤演化模型.上述研究成果为进一步研究岩石的疲劳荷载特性奠定了基础. ...

Fatigue properties analysis of cracked rock based on fracture evolution process

1

2008

... 研究人员针对周期荷载下导致岩石疲劳变形失稳破坏的因素开展了大量的研究(Fuenkajorn et al.,2010;Tien et al.,1990;Bagde et al.,2005;王瑞红等,2010;Le et al.,2014;Zhang et al.,2021),发现周期荷载对岩石力学特性的影响因素主要有周期荷载的加载方式、加载频率、荷载最大应力、应力幅值和岩石围压的大小.这些影响因素的变化会导致岩石的抗疲劳破坏能力提高或降低(赵凯等,2014;Gatelier et al.,2002;Liu et al.,2018;Cerfonta-ine et al.,2017;杨逾等,2020).Momeni et al.(2015)对标准花岗岩试件的研究结果表明增大荷载频率会增加花岗岩的疲劳寿命.Ren et al.(2013)对盐岩试样的疲劳试验研究发现,当加载速率减小时,初始和匀速损伤阶段比例下降,加速损伤阶段比例增加.对于岩石疲劳过程的能量与损伤的演化过程也有许多研究(徐颖等,2019;李江腾等,2020;李欣慰等,2021).Liu et al.(2017a,2017b)对含节理的类岩体材料进行了不同参数的疲劳试验,主要从不可逆变形、疲劳变形模量、能量演化和裂纹扩展模式等方面进行了深入分析.Zhang et al.(2008)研究表明岩石材料的疲劳变形极限与全应力—应变曲线峰后轨迹的变形极限基本一致.Xiao et al.(2009,2010,2011)利用疲劳试验中砂岩不可逆变形、加卸载弹模、能量密度和声发射计数等参数分析了6种不同的损伤定义方法,对6种损伤变量定义方法进行了评估,提出了完整岩石疲劳损伤的倒“S”型非线性损伤模型.还有许多学者(Qiu et al.,2014;Yang et al.,2018;He et al.,2019;Gong et al.,2019)针对岩石材料的不同疲劳特征,提出了相关的岩石疲劳损伤演化模型.上述研究成果为进一步研究岩石的疲劳荷载特性奠定了基础. ...

Experiment study of fatigue characteristics of limestone samples subjected to uniaxial cyclic loading with different frequencies

0

2014

单轴循环加卸载作用下红砂岩变形损伤及能量演化

1

2020

... 研究人员针对周期荷载下导致岩石疲劳变形失稳破坏的因素开展了大量的研究(Fuenkajorn et al.,2010;Tien et al.,1990;Bagde et al.,2005;王瑞红等,2010;Le et al.,2014;Zhang et al.,2021),发现周期荷载对岩石力学特性的影响因素主要有周期荷载的加载方式、加载频率、荷载最大应力、应力幅值和岩石围压的大小.这些影响因素的变化会导致岩石的抗疲劳破坏能力提高或降低(赵凯等,2014;Gatelier et al.,2002;Liu et al.,2018;Cerfonta-ine et al.,2017;杨逾等,2020).Momeni et al.(2015)对标准花岗岩试件的研究结果表明增大荷载频率会增加花岗岩的疲劳寿命.Ren et al.(2013)对盐岩试样的疲劳试验研究发现,当加载速率减小时,初始和匀速损伤阶段比例下降,加速损伤阶段比例增加.对于岩石疲劳过程的能量与损伤的演化过程也有许多研究(徐颖等,2019;李江腾等,2020;李欣慰等,2021).Liu et al.(2017a,2017b)对含节理的类岩体材料进行了不同参数的疲劳试验,主要从不可逆变形、疲劳变形模量、能量演化和裂纹扩展模式等方面进行了深入分析.Zhang et al.(2008)研究表明岩石材料的疲劳变形极限与全应力—应变曲线峰后轨迹的变形极限基本一致.Xiao et al.(2009,2010,2011)利用疲劳试验中砂岩不可逆变形、加卸载弹模、能量密度和声发射计数等参数分析了6种不同的损伤定义方法,对6种损伤变量定义方法进行了评估,提出了完整岩石疲劳损伤的倒“S”型非线性损伤模型.还有许多学者(Qiu et al.,2014;Yang et al.,2018;He et al.,2019;Gong et al.,2019)针对岩石材料的不同疲劳特征,提出了相关的岩石疲劳损伤演化模型.上述研究成果为进一步研究岩石的疲劳荷载特性奠定了基础. ...

循环加卸载下砂岩变形破坏特征与能量演化研究

1

2021

... 研究人员针对周期荷载下导致岩石疲劳变形失稳破坏的因素开展了大量的研究(Fuenkajorn et al.,2010;Tien et al.,1990;Bagde et al.,2005;王瑞红等,2010;Le et al.,2014;Zhang et al.,2021),发现周期荷载对岩石力学特性的影响因素主要有周期荷载的加载方式、加载频率、荷载最大应力、应力幅值和岩石围压的大小.这些影响因素的变化会导致岩石的抗疲劳破坏能力提高或降低(赵凯等,2014;Gatelier et al.,2002;Liu et al.,2018;Cerfonta-ine et al.,2017;杨逾等,2020).Momeni et al.(2015)对标准花岗岩试件的研究结果表明增大荷载频率会增加花岗岩的疲劳寿命.Ren et al.(2013)对盐岩试样的疲劳试验研究发现,当加载速率减小时,初始和匀速损伤阶段比例下降,加速损伤阶段比例增加.对于岩石疲劳过程的能量与损伤的演化过程也有许多研究(徐颖等,2019;李江腾等,2020;李欣慰等,2021).Liu et al.(2017a,2017b)对含节理的类岩体材料进行了不同参数的疲劳试验,主要从不可逆变形、疲劳变形模量、能量演化和裂纹扩展模式等方面进行了深入分析.Zhang et al.(2008)研究表明岩石材料的疲劳变形极限与全应力—应变曲线峰后轨迹的变形极限基本一致.Xiao et al.(2009,2010,2011)利用疲劳试验中砂岩不可逆变形、加卸载弹模、能量密度和声发射计数等参数分析了6种不同的损伤定义方法,对6种损伤变量定义方法进行了评估,提出了完整岩石疲劳损伤的倒“S”型非线性损伤模型.还有许多学者(Qiu et al.,2014;Yang et al.,2018;He et al.,2019;Gong et al.,2019)针对岩石材料的不同疲劳特征,提出了相关的岩石疲劳损伤演化模型.上述研究成果为进一步研究岩石的疲劳荷载特性奠定了基础. ...

循环加卸载对岩体残余强度影响的试验研究

1

2010

... 研究人员针对周期荷载下导致岩石疲劳变形失稳破坏的因素开展了大量的研究(Fuenkajorn et al.,2010;Tien et al.,1990;Bagde et al.,2005;王瑞红等,2010;Le et al.,2014;Zhang et al.,2021),发现周期荷载对岩石力学特性的影响因素主要有周期荷载的加载方式、加载频率、荷载最大应力、应力幅值和岩石围压的大小.这些影响因素的变化会导致岩石的抗疲劳破坏能力提高或降低(赵凯等,2014;Gatelier et al.,2002;Liu et al.,2018;Cerfonta-ine et al.,2017;杨逾等,2020).Momeni et al.(2015)对标准花岗岩试件的研究结果表明增大荷载频率会增加花岗岩的疲劳寿命.Ren et al.(2013)对盐岩试样的疲劳试验研究发现,当加载速率减小时,初始和匀速损伤阶段比例下降,加速损伤阶段比例增加.对于岩石疲劳过程的能量与损伤的演化过程也有许多研究(徐颖等,2019;李江腾等,2020;李欣慰等,2021).Liu et al.(2017a,2017b)对含节理的类岩体材料进行了不同参数的疲劳试验,主要从不可逆变形、疲劳变形模量、能量演化和裂纹扩展模式等方面进行了深入分析.Zhang et al.(2008)研究表明岩石材料的疲劳变形极限与全应力—应变曲线峰后轨迹的变形极限基本一致.Xiao et al.(2009,2010,2011)利用疲劳试验中砂岩不可逆变形、加卸载弹模、能量密度和声发射计数等参数分析了6种不同的损伤定义方法,对6种损伤变量定义方法进行了评估,提出了完整岩石疲劳损伤的倒“S”型非线性损伤模型.还有许多学者(Qiu et al.,2014;Yang et al.,2018;He et al.,2019;Gong et al.,2019)针对岩石材料的不同疲劳特征,提出了相关的岩石疲劳损伤演化模型.上述研究成果为进一步研究岩石的疲劳荷载特性奠定了基础. ...

循环加卸载下泥岩能量演化与损伤特性分析

1

2019

... 研究人员针对周期荷载下导致岩石疲劳变形失稳破坏的因素开展了大量的研究(Fuenkajorn et al.,2010;Tien et al.,1990;Bagde et al.,2005;王瑞红等,2010;Le et al.,2014;Zhang et al.,2021),发现周期荷载对岩石力学特性的影响因素主要有周期荷载的加载方式、加载频率、荷载最大应力、应力幅值和岩石围压的大小.这些影响因素的变化会导致岩石的抗疲劳破坏能力提高或降低(赵凯等,2014;Gatelier et al.,2002;Liu et al.,2018;Cerfonta-ine et al.,2017;杨逾等,2020).Momeni et al.(2015)对标准花岗岩试件的研究结果表明增大荷载频率会增加花岗岩的疲劳寿命.Ren et al.(2013)对盐岩试样的疲劳试验研究发现,当加载速率减小时,初始和匀速损伤阶段比例下降,加速损伤阶段比例增加.对于岩石疲劳过程的能量与损伤的演化过程也有许多研究(徐颖等,2019;李江腾等,2020;李欣慰等,2021).Liu et al.(2017a,2017b)对含节理的类岩体材料进行了不同参数的疲劳试验,主要从不可逆变形、疲劳变形模量、能量演化和裂纹扩展模式等方面进行了深入分析.Zhang et al.(2008)研究表明岩石材料的疲劳变形极限与全应力—应变曲线峰后轨迹的变形极限基本一致.Xiao et al.(2009,2010,2011)利用疲劳试验中砂岩不可逆变形、加卸载弹模、能量密度和声发射计数等参数分析了6种不同的损伤定义方法,对6种损伤变量定义方法进行了评估,提出了完整岩石疲劳损伤的倒“S”型非线性损伤模型.还有许多学者(Qiu et al.,2014;Yang et al.,2018;He et al.,2019;Gong et al.,2019)针对岩石材料的不同疲劳特征,提出了相关的岩石疲劳损伤演化模型.上述研究成果为进一步研究岩石的疲劳荷载特性奠定了基础. ...

变应力幅值下砂岩的单轴循环加载疲劳特性

1

2020

... 研究人员针对周期荷载下导致岩石疲劳变形失稳破坏的因素开展了大量的研究(Fuenkajorn et al.,2010;Tien et al.,1990;Bagde et al.,2005;王瑞红等,2010;Le et al.,2014;Zhang et al.,2021),发现周期荷载对岩石力学特性的影响因素主要有周期荷载的加载方式、加载频率、荷载最大应力、应力幅值和岩石围压的大小.这些影响因素的变化会导致岩石的抗疲劳破坏能力提高或降低(赵凯等,2014;Gatelier et al.,2002;Liu et al.,2018;Cerfonta-ine et al.,2017;杨逾等,2020).Momeni et al.(2015)对标准花岗岩试件的研究结果表明增大荷载频率会增加花岗岩的疲劳寿命.Ren et al.(2013)对盐岩试样的疲劳试验研究发现,当加载速率减小时,初始和匀速损伤阶段比例下降,加速损伤阶段比例增加.对于岩石疲劳过程的能量与损伤的演化过程也有许多研究(徐颖等,2019;李江腾等,2020;李欣慰等,2021).Liu et al.(2017a,2017b)对含节理的类岩体材料进行了不同参数的疲劳试验,主要从不可逆变形、疲劳变形模量、能量演化和裂纹扩展模式等方面进行了深入分析.Zhang et al.(2008)研究表明岩石材料的疲劳变形极限与全应力—应变曲线峰后轨迹的变形极限基本一致.Xiao et al.(2009,2010,2011)利用疲劳试验中砂岩不可逆变形、加卸载弹模、能量密度和声发射计数等参数分析了6种不同的损伤定义方法,对6种损伤变量定义方法进行了评估,提出了完整岩石疲劳损伤的倒“S”型非线性损伤模型.还有许多学者(Qiu et al.,2014;Yang et al.,2018;He et al.,2019;Gong et al.,2019)针对岩石材料的不同疲劳特征,提出了相关的岩石疲劳损伤演化模型.上述研究成果为进一步研究岩石的疲劳荷载特性奠定了基础. ...

不同频率循环荷载下石灰岩疲劳特性试验研究

1

2014

... 研究人员针对周期荷载下导致岩石疲劳变形失稳破坏的因素开展了大量的研究(Fuenkajorn et al.,2010;Tien et al.,1990;Bagde et al.,2005;王瑞红等,2010;Le et al.,2014;Zhang et al.,2021),发现周期荷载对岩石力学特性的影响因素主要有周期荷载的加载方式、加载频率、荷载最大应力、应力幅值和岩石围压的大小.这些影响因素的变化会导致岩石的抗疲劳破坏能力提高或降低(赵凯等,2014;Gatelier et al.,2002;Liu et al.,2018;Cerfonta-ine et al.,2017;杨逾等,2020).Momeni et al.(2015)对标准花岗岩试件的研究结果表明增大荷载频率会增加花岗岩的疲劳寿命.Ren et al.(2013)对盐岩试样的疲劳试验研究发现,当加载速率减小时,初始和匀速损伤阶段比例下降,加速损伤阶段比例增加.对于岩石疲劳过程的能量与损伤的演化过程也有许多研究(徐颖等,2019;李江腾等,2020;李欣慰等,2021).Liu et al.(2017a,2017b)对含节理的类岩体材料进行了不同参数的疲劳试验,主要从不可逆变形、疲劳变形模量、能量演化和裂纹扩展模式等方面进行了深入分析.Zhang et al.(2008)研究表明岩石材料的疲劳变形极限与全应力—应变曲线峰后轨迹的变形极限基本一致.Xiao et al.(2009,2010,2011)利用疲劳试验中砂岩不可逆变形、加卸载弹模、能量密度和声发射计数等参数分析了6种不同的损伤定义方法,对6种损伤变量定义方法进行了评估,提出了完整岩石疲劳损伤的倒“S”型非线性损伤模型.还有许多学者(Qiu et al.,2014;Yang et al.,2018;He et al.,2019;Gong et al.,2019)针对岩石材料的不同疲劳特征,提出了相关的岩石疲劳损伤演化模型.上述研究成果为进一步研究岩石的疲劳荷载特性奠定了基础. ...

甘公网安备 62010202000672号

甘公网安备 62010202000672号