金矿开采会产生大量的尾矿。由于金矿伴生Ni、Pb和As等各种重金属,而这些重金属在矿石开采冶炼后直接进入尾矿堆中,随着时间的推移,尾矿堆中的重金属将不断被浸出,对尾矿堆周边的土壤环境造成十分严重的污染。自20世纪80年代以来,由于生态保护问题越来越得到重视,许多国家开始要求矿区妥善处理固体废弃物,充填采矿法因此在国内外迅速普及起来。如何在全方位考虑经济成本以及矿山采矿工艺的前提下,寻找适合的最佳充填配比参数一直是充填采矿法的主要难题。近年来,随着国家对生态环境保护力度的进一步加大,金矿尾矿在回收充入井下后的环境稳定性成为新的研究热点。在金矿尾矿污染方面,刘应冬等[1]对青海某金矿矿集区土壤重金属污染情况进行研究,发现矿集区土壤中As元素超标,金矿尾矿对周边土壤及地下水产生了一定程度的污染;汤波等[2]对陕南某金矿尾矿库周边土壤进行了重金属元素含量测定,发现尾矿库周边污染最严重的金属是Cu,其次是Cd,重金属含量随着采样点与尾矿库距离的增大而减小;在充填体环境效应方面,李夕兵等[3]对磷石膏胶结充填后充填体中危害元素的浸出情况进行了研究,发现充填体中P、F和重金属的浸出能力明显比尾矿小。大量研究表明金矿尾矿作为填充材料充入井下可以满足矿山采矿工艺的支护要求[4,5],金矿尾矿充入井下后解决了尾矿地表堆积带来的两大问题[6],即尾矿库面临的溃坝风险和尾矿堆造成的地表生态破坏。但是,目前的研究主要是针对金矿尾矿本身重金属的浸出情况[7,8],有关金矿尾矿胶结充填体的环境效应的研究相对较少。

为了使金矿尾矿得到安全环保的回收处理,本文以金矿尾矿回收成为充填体后的环境效应作为研究对象,对充填体充入井下后重金属的浸出情况进行研究,确定了可能对地下环境产生污染的重金属元素,提出适合的金矿尾矿充填胶凝配比参数和固化充填体中重金属的方法,从而避免充填体对地下环境产生破坏。

1 材料和方法

1.1 试验材料

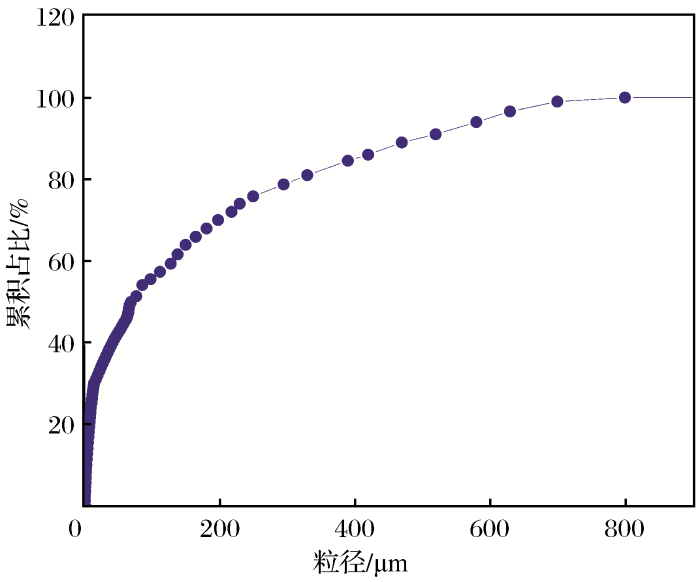

图1

表1 全尾砂物理力学性质

Table 1

| 参数 | 数值 | 参数 | 数值 |

|---|---|---|---|

| 比重/(t·m-³) | 2.73 | 水上休止角/(°) | 37.5 |

| 渗透系数/(cm·s-1) | 2.56×10-5 | 水下休止角/(°) | 29.0 |

表2 全尾砂矿物成分组成

Table 2

| 成分 | 质量分数 | 成分 | 质量分数 |

|---|---|---|---|

| 石英 | 30.04 | 叶腊石 | 3.44 |

| 黄铁矿 | 7.41 | 石膏 | 0.87 |

| 云母 | 8.35 | 长石 | 12.63 |

| 高岭石 | 37.26 |

(2)胶结剂。试验选用P.0 32.5水泥作为胶结剂。

1.2 试块制作与单轴抗压强度测试

将全尾砂、325水泥与清水按照灰砂比为1∶6,1∶8,1∶12,1∶20,质量浓度为77%,75%,73%配置成12组料浆,分别将每组料浆放入混合器中以200 r/min的转速进行充分搅拌,之后将混合浆料注入内部尺寸为70.7 mm×70.7 mm×70.7 mm(长度×宽度×深度)的塑料模具中。在混合浆料凝固24 h后,将样品从模具中取出并移入具有恒定温度和湿度[分别为(20±2) ℃和(90±5)%]的养护箱中,在12组试块养护7,14,28 d后分别用WDW-2000万能压力测试机测量试块的单轴抗压强度。

1.3 尾矿及充填料浆浸出试验

将80 g金矿全尾砂加入400 mL去离子水中进行尾矿浸出试验。将80 g全尾砂和10 g水泥混合后加入400 mL去离子水中进行充填料浆浸出试验。2组浸出样本都先用离心机进行搅拌,之后在48 h内分时段用0.45 μm的过滤器过滤出沥滤液,并将沥滤液收集用于化学分析。

1.4 动态可浸出性测试

为了探究金矿充填体长期的环境稳定性,收集完成单轴抗压强度测试后的充填试块,将试块碾成灰分,保持与全尾砂同样的外观。待试块灰分干燥后进行过筛处理,过筛完毕后取10 g加入100 mL去离子水中,放入20 ℃恒温箱中浸泡24 h。灰分浸泡24 h后用0.45 μm的过滤器过滤出沥滤液,将沥滤液分成2份,一份用于pH值测定,另一份用于ICP元素测定。提取完第一轮浸出的沥滤液后再次向灰分中加入去离子水,保持1∶10的固液比,重复第一轮浸出过程5次,以此模仿充填体充入地下后经不同养护龄期污染物的浸出情况。

1.5 污染元素固化试验

在完成浸出试验后,测得某些元素在充填体一定固化期的浸出浓度仍未满足相应的国家标准要求,此时可以通过添加相应的固化剂对有害元素进行进一步的固化处理。固化有害物的方法包括化学沉淀法、絮凝沉淀法、离子交换法和吸附法等[9]。在使用絮凝沉淀法处理有害元素时,所添加的用量不多,但是沉降速度快,同时试验pH值适应范围广,对污染物固化效果明显,在固化试验中应用较多。因此,本次试验选择相应的絮凝剂进行有害金属元素的固化。

2 试验结果

2.1 充填最佳胶凝配比参数

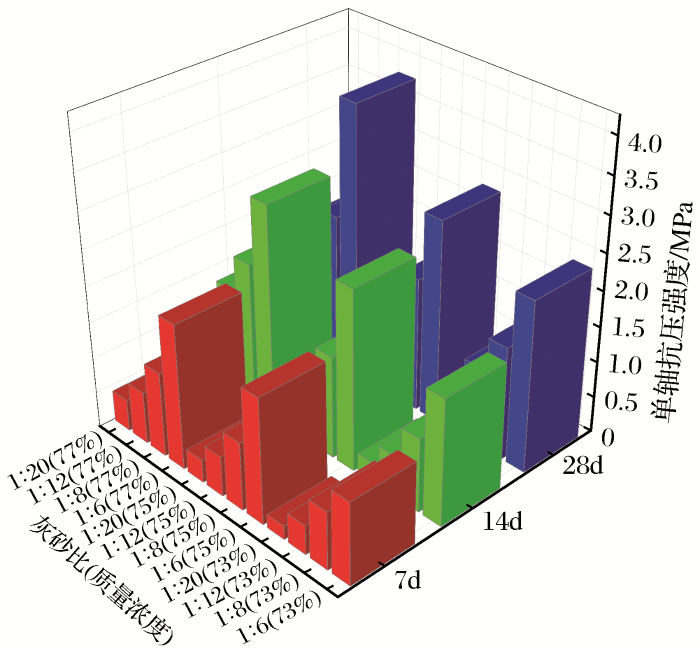

单轴抗压强度是评价充填体稳定性的重要参数。图2为12组试块分别固化7,14,28 d龄期后所测得的单轴抗压强度。从图中可以看出,在相同的灰砂比条件下,抗压强度随着质量浓度的升高而升高,质量浓度为77%时测得的抗压强度最大。灰砂比是影响充填体强度的另一个因素,从图中可以看出,灰砂比越大所测得的抗压强度越大。当灰砂比为1∶6,质量浓度为77%时,在28 d固化龄期测得充填体最大单轴抗压强度为3.81 MPa。这表明金矿全尾砂在充填体中只起到填料作用,充填体的强度主要取决于水泥的水化过程。根据充填体强度要求和配比试验结果,综合考虑技术和经济因素,确定采用的充填配比参数:灰砂比为1∶8,质量浓度为75%。

图2

图2

不同灰砂比和质量浓度下单轴抗压强度变化

Fig.2

Unconfined compressive strength evolution with different cement/tailings ratios and slurry concentrations

2.2 尾矿及充填料浆浸出对比

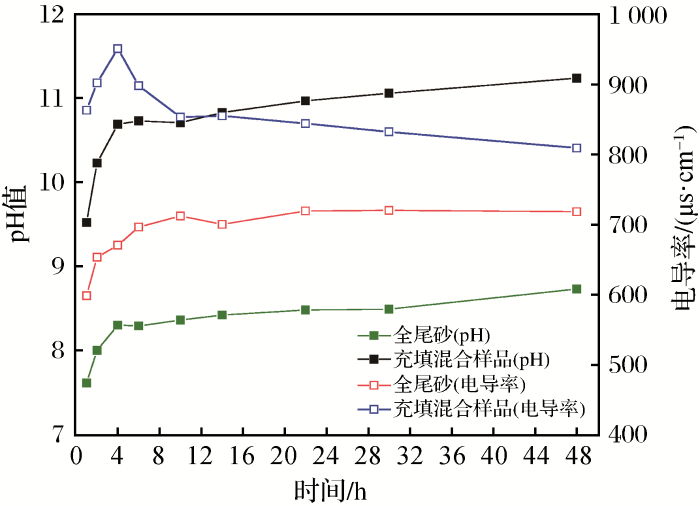

在48 h内分时段取沥滤液测定金矿尾砂与充填料浆的pH值和电导率,测定结果如图3所示。从图中可以看出,加入水泥后充填料浆pH值明显升高且一直呈上升趋势,表明水泥水化过程是逐步进行的。前48 h内充填料浆的电导率相比全尾砂沥滤液的电导率明显升高且在前4 h内呈逐渐上升的趋势,这一现象可能是加入水泥后溶液中OH-和金属离子的增加导致的。但在48 h后,充填混合样品的电导率呈逐步下降的趋势,这反映了溶液中离子的减少。产生这一现象的原因有2个方面:一是某些金属离子与OH-结合产生了沉淀;二是水泥水化产生的C-S-H凝胶吸附固化了大量离子。

图3

图3

48 h内金矿尾砂与充填混合样品沥滤液化学特性变化

Fig.3

Change in chemical properties of unclassified tailings leachate and backfill samples leachate in 48 hours

表3 金矿尾砂与充填混合样品金属元素浸出量对比

Table 3

| 元素 | 沥滤液中各元素含量 | 尾砂各元素总含量 | |

|---|---|---|---|

| 金矿尾砂 | 充填混合样品 | ||

| Ni | 2.3 | 0.1 | 9.23 |

| Cu | 1.6 | 0.2 | 100.76 |

| Pb | 0.2 | - | 19 |

| Cd | - | - | 0.12 |

| Zn | 0.8 | 0.1 | 19.78 |

| Co | 0.4 | - | 6.12 |

| As | 6.6 | 0.3 | 27.13 |

2.3 动态可浸出性测试

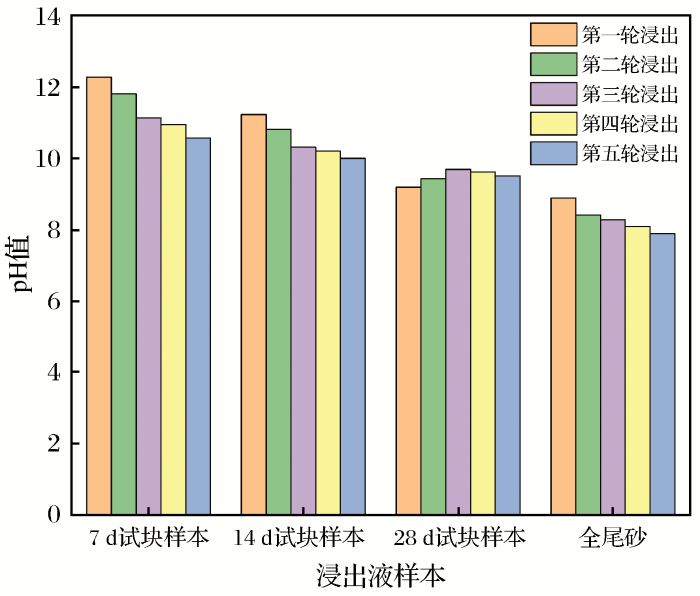

(1)动态浸出后浸出液pH值变化。为了探究充填体充入井下后污染元素的浸出情况,分别对7,14,28 d固化龄期的试块进行5轮动态浸出试验,动态浸出可以模拟自然坏境下的地下渗透条件。

由图4可以看出,金矿全尾砂在5轮浸出试验中浸出液都呈碱性,这可能是由于碱性氯化法处理氰化物后产生了大量的OH-。试块在添加水泥后,因为水泥本身呈碱性,因此3种不同固化龄期的试块浸出液pH值相比于全尾砂浸出液pH值都有所提高。在7 d和14 d固化龄期试块动态浸出试验中,第一轮浸出液pH值分别为12.29和11.24,5轮浸出试验中pH值不断减小,在第5轮浸出试验后2种固化龄期试块pH值分别为10.58和10.01,表明在这2个固化龄期内水泥的水化过程在持续进行。7 d和14 d固化龄期试块浸出液样本相比于28 d固化龄期试块浸出液样本pH值都高,这可能是水泥水化过程中持续产生OH-所造成的。在28 d固化龄期试块5轮浸出试验中,pH值保持相对稳定,在9.2~9.7的范围内变化,这说明此时水泥的水化过程已经基本完成。

图4

图4

全尾砂和不同固化龄期充填试块5轮动态浸出液pH值

Fig.4

pH value of the leachate in five-round dynamic leaching of unclassified tailings and filling blocks with different solidification ages

(2)动态浸出后浸出液中的金属浓度比较。金矿全尾砂以及7,14,28 d固化龄期充填试块样本的动态浸出液中金属浓度如表4所示。从表中可以看出,与金矿全尾砂动态浸出结果相比,充填试块动态浸出后浸出液中的金属浓度明显降低。表中所选取的国家标准为《地下水环境质量标准(GB/T14848-2017)》第Ⅲ类标准,这一标准以人体健康基准值为依据,主要适用于集中式生活饮用水水源及工、农业用水。由表3可以看出,金矿全尾砂动态浸出后浸出液中Ni和As元素浓度均超过了国家标准,说明如果在自然环境下不对金矿尾砂进行任何处理直接堆放,将会对水环境产生污染。除7 d固化龄期所测得的As元素浓度值等于国家标准值之外,其他金属元素在不同固化龄期充填试块动态浸出试验中所测得的浓度值均小于国家标准值。

表4 金矿尾砂及充填试块动态浸出后浸出液中的金属浓度

Table 4

| 样本 | 元素质量浓度/(mg·L-1) | ||||||

|---|---|---|---|---|---|---|---|

| Ni | Cu | Pb | Cd | Zn | Co | As | |

| 金矿全尾砂 | 0.04 | 0.5 | 0.01 | <0.0001 | 0.03 | 0.03 | 0.3 |

| 7 d固化试块 | 0.008 | 0.002 | 0.001 | <0.0001 | 0.002 | 0.001 | 0.01 |

| 14 d固化试块 | 0.004 | <0.001 | 0.001 | <0.0001 | 0.002 | <0.0009 | 0.005 |

| 28 d固化试块 | 0.001 | <0.001 | <0.001 | <0.0001 | 0.001 | <0.0009 | 0.001 |

| 国家标准Ⅲ类标准 | 0.02 | 1.00 | 0.01 | 0.005 | 1.00 | 0.05 | 0.01 |

2.4 固化As元素试验研究

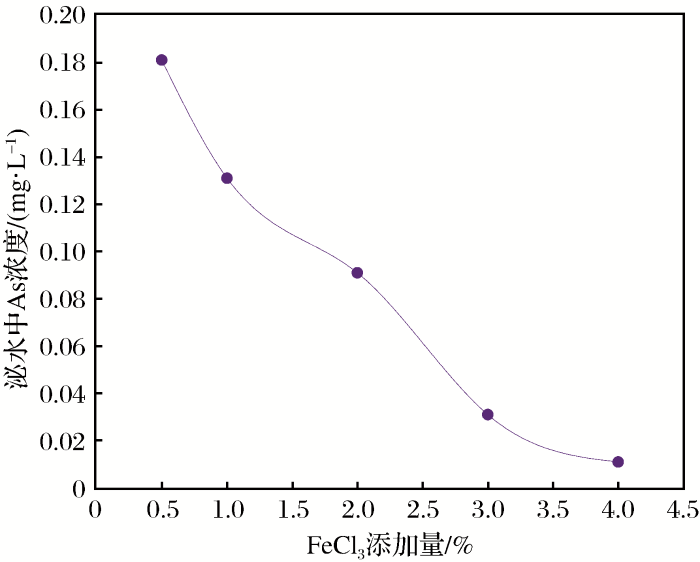

图5

图5

FeCl3添加量对充填泌水中As浓度的影响

Fig.5

Effect of FeCl3 addition on As concentration in secreted water during filling

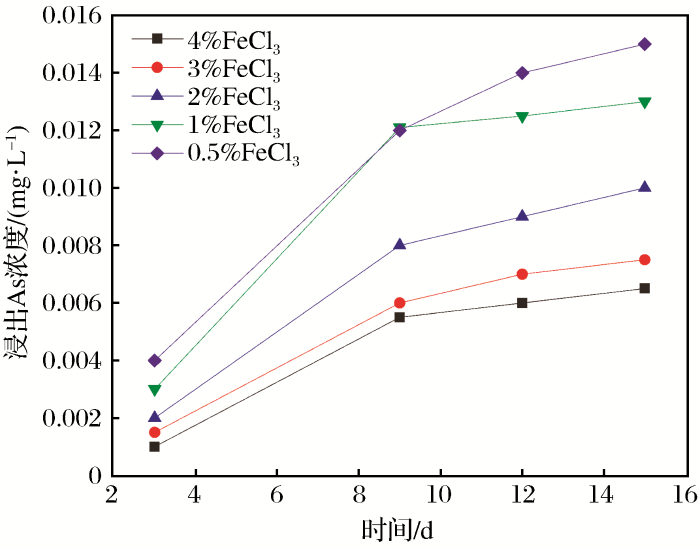

(2)FeCl3添加量对充填体浸出As元素含量的影响。对添加质量浓度为0.5%、1%、2%、3%和4%FeCl3的充填体分别进行浸出试验,浸出周期为15 d,具体操作方法为将固化7 d后的充填体与去离子水按照液固比为10∶1的比例在烧杯中进行静态浸泡,用保鲜膜封住瓶口。在达到相应的浸泡时间后吸取泌水,经0.45 μm过滤器过滤后收集沥滤液用来进行As元素含量的测定,结果如图6所示。

图6

图6

添加不同浓度FeCl3时As浸出浓度与时间的关系

Fig.6

Relationship between As leaching concentration and eaching time under different concentrations of FeCl3

从图6可以看出,As元素的浸出浓度随着FeCl3添加量的增加逐渐减小。当FeCl3添加量一定时,As元素的浸出浓度随着浸出时间的不断增加而不断增大。As元素浸出浓度在浸出前9 d增长较为迅速,在浸出9 d后,浸出浓度增长逐渐放缓且逐渐趋于平稳,可知As元素已经处于固化稳定状态。从图中得知,当添加的FeCl3质量浓度为3%时,充填体在浸泡15 d后As元素的浸出浓度依然远小于《地下水环境质量标准(GB/T14848-2017)》第Ⅲ类标准中As元素的上限浓度(0.01 mg/L),且浸出浓度已经趋于平稳。这表明添加质量浓度为3%的FeCl3后充填体浸出的As元素对地下水产生污染的可能性非常小。

3 结论

(1)通过添加不同浓度的FeCl3对金矿尾矿充填体浸出的超标元素As开展了固化试验,得出在充填料浆中添加质量浓度为3%的FeCl3可以有效降低As元素的释放能力,进一步将As元素稳定固化于充填体中,使金矿充填体各金属浸出浓度范围满足《地下水环境质量标准(GB/T14848-2017)》第Ⅲ类标准要求。

(2)与金矿尾矿元素浸出能力相比,充填料浆和充填体的污染元素浸出能力大大减弱,表明充填过程水泥水化作用产生的C-S-H凝胶对重金属有包裹作用,对污染物有良好的固化能力,这证明了尾矿回收用于充填后其污染元素的释放能够得到有效控制。

(3)金矿尾砂具有良好的作为充填体填充物的性能,充填体的抗压强度随着水泥添加量的增加而增强,矿山企业可以根据现场实际需要并结合已有研究成果,在抗压强度满足安全采矿的前提下减少水泥用量,控制生产成本。

参考文献

青海某金矿矿集区土壤重金属污染评价及综合利用讨论

[J].

Assessment of soil heavy metals pollution and comprehensive utilization in a gold mine area in Qinghai

[J].

陕南某铅锌尾矿区土壤重金属迁移性及生态风险评价

[J].

Mobility and ecological risk of heavy metals in soils around lead-zinc mine tailings in southern Shaanxi

[J].

Immobilization of phosphogypsum for cemented paste backfill and its environmental effect

[J].

三山岛金矿充填材料配比与强度试验

[J].

Ma Minghui,Tan Yunliang,Zhu Mingde,Filling materials strength test with various ratio in Sanshandao gold mine

[J].

焦家金矿尾砂固结材料配比试验及工艺改造方案研究

[D].

Study of Tailing-cemented Materials Proportion and Backfilling Technology Transformation

[D].

金矿尾矿的开发与利用——以山东招远界河金矿床为例

[J].

Development and utilization of gold tailings:Taking Zhaoyuan Jiehe gold deposit in Shandong Province as an example

[J].

金矿尾矿废水及废渣浸出液的理化特征及生物毒性效应

[J].

Physical-chemical properties and biological toxic effect of wastewater and sludge leachate in gold mine tailing

[J].

金矿尾矿场周边土壤与植被重金属污染现状研究

[D].

The Study of Heavy Metal Pollution of Soil and Vegetation Around Gold Mine Tailings

[D].

磷尾矿胶结充填添加剂减阻输送及有害离子固化试验研究

[D].

Experimental Study on Using Additives for Drag Reduction and Harmful Ion Curing in Phosphate Tailings Cemented Filling

[D].

水泥固化锌污染红粘土力学性能及固化机理研究

[D].

Study on Mechanical Properties and Curing Mechanism of Solidified/Stabilized of Zn-contaminated Red Clay

[D].

强化絮凝沉淀法治理砷污染天然水体及絮凝浮选法处理高砷废水的研究

[D].

Research on the Treatment of Arsenic Pollution in Natural Water by Enhanced Flocculation Sedimentation and High Arsenic Wastewater by Flocculation Flotation

[D].

Arsenic removal by ferric-chloride coagulation-effect of phosphate,bicarbonate and silicate

[J].

Arsenate and arsenite removal by FeCl3:Effects of pH,As/Fe ratio,initial As concentration and coexisting solutes

[J].

深井矿山充填理论与技术

[M].

Filling Theory and Technology in Deep Mines

[M].

基于工业生态学的矿山充填模式

[J].

Mine-filling model based on industrial ecology

[J].

利用水泥固化废弃物减少有害金属离子溶出的试验探索

[J].

Use of cement curing a variety of industrial waste reduction of underground water pollution

[J].

煤矸石矿井充填对地下水环境影响的模拟实验

[J].

Simulation experiments on the impact of Gangue filled in mined-out area on underground water environment

[J].

Arsenic-A review.Part Ⅱ:Oxidation of arsenic and its removal in water treatment

[J].

Hydrous fenrric oxide as an adsorbent in water treatment:Part 2.Adsorption studies

[J].

Arsenic removal from water/wastewater using adsorbents-A critical review

[J].

甘公网安备 62010202000672号

甘公网安备 62010202000672号