金锑矿是典型的难处理金矿,在我国其储量较大,主要分布于甘肃、陕西和湖南等地区,因同时含有战略性资源金属锑和金而被广泛关注。目前金锑矿的提取方法主要有焙烧—氰化浸金[1,2]、硫化钠/氧化浸出—锑湿法回收[3,4,5,6]和生物浸出法[7,8]。因金一般呈显微颗粒包裹于锑、铁和砷的硫化物中,难以被浸出,同时部分含碳金矿在浸出过程中还会发生“劫金”现象,影响金的回收[9]。对于金锑钨、金锑砷共伴生矿,在选矿过程中金与锑一起富集于硫化锑精矿中[10],金则在后续通过锑冶炼流程回收,即采用鼓风炉挥发熔炼—反射炉还原工艺回收锑,金通过数次灰吹后被富集于贵锑中,再通过电解分离锑和金,并从阳极泥中回收金[10],该方法的主要问题是锑冶炼过程环境差、能耗高且金富集流程长。我国是锑资源第一大国,锑储量占全球60%以上[11],但金属锑的冶炼一直处于落后状态。环保标准的不断提高促使冶金企业不断进行技术升级改造,提出了多项强化冶炼技术,主要有熔池熔炼—连续烟化法[12,13]、水蒸汽选择性氧化挥发[14]、富氧侧吹熔炼[15,16]、富氧顶吹熔炼[17]和富氧底吹熔炼[18,19,20,21],这些强化熔炼方法取得了一定的效果,同时也存在氧化锑粘结烟道、有价金属金分散等不足。为实现金锑矿的清洁提取,基于选矿与冶炼过程工序的紧密结合,提出了金锑矿还原固硫焙烧—选冶联合提取工艺。以ZnO为固硫剂、碳粉为还原剂,将金锑矿在600~900 ℃温度下进行一步焙烧直接生成金属锑和硫化锌,再通过选矿方法对金属锑、硫化锌和脉石进行分离,分别得到粗锑粉和ZnS精矿,其中金多与锑富集,该方法具有低温、固硫及清洁的特点。由于硫化锌和金属选矿过程具有成熟的工业实践,且锑与硫化锌的密度和可浮性差异较大,本次试验重点研究了还原固硫焙烧过程,以消除SO2的排放,实现直接产出金属。

1 试验部分

1.1 试验原料及试剂

焙烧过程试验中所使用的硫化锑、氧化锌和还原碳粉均为分析纯。全流程验证试验所用硫化锑原料为高金锑矿,来自湖南某锑冶炼企业,其含锑和硫分别为37.21%和30.60%,属于低品位硫化锑矿,但金含量达56×10-6,远高于单一金矿,有较高的回收利用价值,还有Fe2S3、SiO2和Al2O3等脉石成分(表1)。

表1 金锑矿的化学成分

Table 1

| 元素 | 质量分数 | 元素 | 质量分数 |

|---|---|---|---|

| Sb | 37.21 | As | 0.034 |

| Fe | 13.27 | Au* | 56 |

| S | 30.60 | SiO2 | 7.14 |

| Cu | 0.085 | Al2O3 | 2.26 |

| Pb | 0.18 | CaO | 0.079 |

| Bi | 0.026 |

1.2 试验仪器及方法

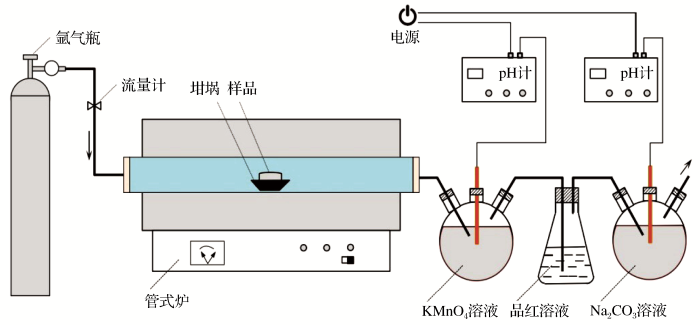

焙烧过程试验中按n(Sb2S3)∶n(ZnO)∶n(C)=1∶3∶3进行称量后加入酒精在超声中进行均匀分散,之后在烘箱中干燥并球磨至全部为0.15 mm以下贮存备用。焙烧试验设备连接如图1所示,主体设备为小型管式炉(SGM T100/12A,ϕ12 cm,洛阳西格玛炉业公司),盛装原料的容器为刚玉坩埚。每次试验称取5.0 g混合料倒入模具中压制成块(压力为5 MPa,模具高20 mm,直径为15 mm),装入坩埚并放入管式炉中,在氩气保护下反应,尾气依次通过装有KMnO4溶液的圆底烧杯、品红溶液和NaOH溶液,主要完成对尾气中硫氧化物的吸收、检测和CO2的吸收,通过在线pH计检测溶液的pH值变化可知,主要发生反应(1)~(3),从而推断反应历程。反应结束后取出样品并急速冷却,磨碎后取样分析。

图1

混合物料的TG-DSC-MS检测采用德国Netzsch热重分析仪( STA 449F3- QMS),保护气氮气流量为 100 mL/min、升温速率为10 ℃/min。锑物相分析由长沙矿冶研究院分析检测中心(具备国家资格和CNAS认证)完成,元素S和C采用高频红外碳硫仪(CS844,美国力可公司)测定;样品BSEM分析采用日本电子扫描电镜(JSM-6360LV)分析。

金锑矿焙烧试验在管式炉(OTF-1200X-S-R-Ⅱ,合肥科晶材料技术有限公司)中进行。配入理论量氧化锌和精矿质量分数为12%的碳粉,于800 ℃焙烧2 h取出、自然冷却后细磨至0.074 mm占80%,依次进行重选和浮选试验,所用设备为摇床 (LY-1100,江西昌亿矿山机械有限公司)和浮选机(RK/FD,武汉洛克粉磨设备有限公司)。焙烧粉调浆后首先进行重选,其中冲程为10 mm,矿浆质量浓度为30%,冲次为350次/min,选出粗锑矿和尾矿;在尾矿中加入活化剂CuSO4后浮选硫化锌,保持溶液pH值为10,空气流速为9 L/min,浮选时间为20 min,捕收剂为丁基黄药。

2 试验结果与讨论

2.1 焙烧过程分析

为研究焙烧过程的固硫机理,以纯硫化锑为对象,对Sb2S3、ZnO和碳粉的混合料分别进行了TG-DSC-MS分析、焙烧过程产硫量和产碳量检测。

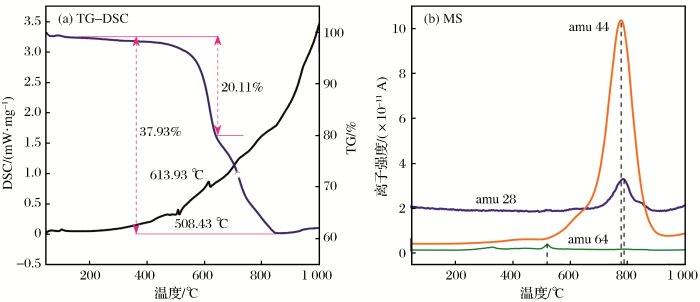

(1)TG-DSC-MS分析。图2为混合物的TG-DSC-MS测试结果,从图2(a)中可以看出,混合物质量从200 ℃开始逐渐减少,至600 ℃时质量损失加快,在508.43 ℃和613.93 ℃处分别有微弱吸热峰和放热峰,对应混合物的物理化学反应。其中,508.43 ℃处的吸热峰推测为Sb2S3的晶型转变吸热峰或分解吸热,而从图2(b)的气体产物离子流强度中可以看出,此时有分子量为64的气体产物,文献已证实Sb2S3在500 ℃以上有明显分解反应[10],因此推断气体产物为S2气体,所以此处吸热峰为Sb2S3分解吸热;而613.93 ℃时质量损失加快,但没有气体产出,推测为Sb2S3与ZnO发生交互反应生成Sb2O3和ZnS,在前期研究工作中也得到相似结论[22];在之后的770 ℃处有大量分子量为44的气体产出,推断为CO2;在780 ℃处有分子量为28的气体增加,由于整个过程中一直通入惰性保护气体N2,因此其一直有基线信号,但在此处加强,推测有CO产生,因此此处发生了强还原反应,为Sb2O3的还原反应;至850 ℃时混合物质量基本不再变化,也没有气体产生,说明反应基本完成。整个反应过程中没有检测到SO2,说明反应固硫较为充分。

图2

图2

Sb2S3-ZnO-C混合物在摩尔比为1∶3∶3时的TG-DSC-MS分析结果

Fig.2

TG-DSC-MS analysis results of Sb2S3-ZnO-C mixture at mole rate of 1∶3∶3

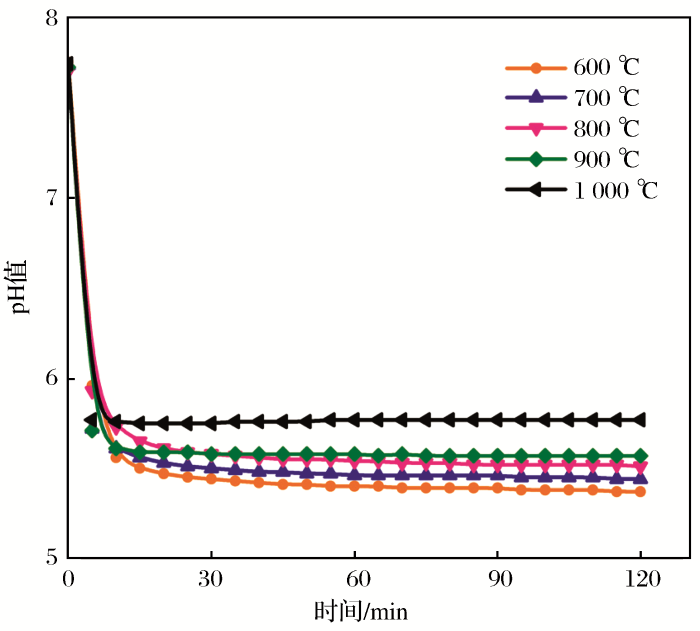

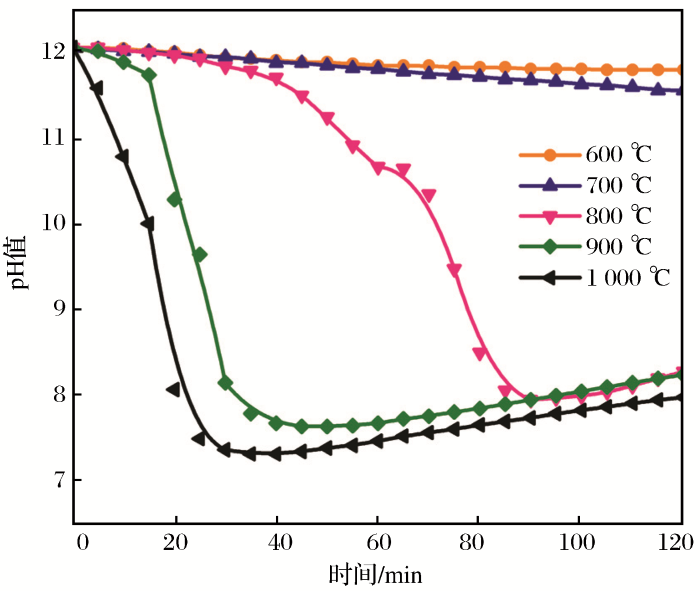

(2)焙烧过程固硫量。图3为KMnO4溶液酸度随时间和温度的变化情况,从图中可以看出在送入样品瞬间,溶液的pH值快速降低,此后则基本保持稳定,且5个温度条件下溶液的pH值均表现出相同的变化趋势。这是因为送样时打开了阀门,有少量的空气泄入,导致硫化锑被氧化而产生硫氧化物气体,使吸收液的酸度快速降低;此后随着空气消耗殆尽,基本不产生硫氧化物气体,因此溶液的pH值基本维持稳定,这与MS分析中没有大量分子量为64的气体产生相验证。在反应5 min后,溶液的pH值基本保持稳定,说明反应过程中无SO2产生。从不同反应温度下溶液的pH值变化曲线可以看出,温度越高,平衡pH值越高,说明产生的硫氧化物量越少,这是因为高温促进了固硫反应的快速进行,从而抑制了硫化锑的氧化和分解。

图3

图3

不同温度下SO2吸收液酸度随焙烧时间的变化

Fig.3

Influence of roasting time on the pH of SO2 absorbing solution at different temperature

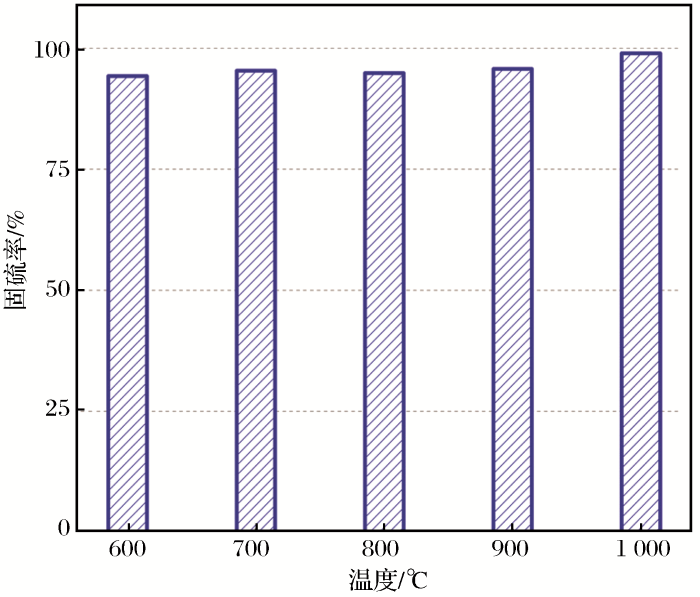

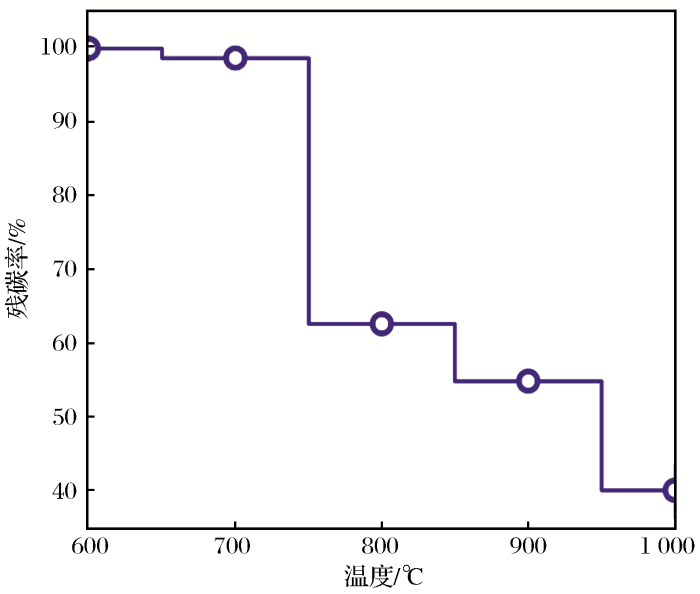

图4

图4

不同温度下焙烧样品固硫率

Fig.4

Sulfur-fixing rate of roasted samples at different temperatures

(3)焙烧过程碳量变化。在所有原料配比均为n(Sb2S3)∶n(ZnO)∶n(C)=1∶3∶3的条件下进行焙烧试验,考察不同温度下反应过程中产出气体被吸收后溶液的pH值变化情况,结果如图5所示。从图5中可以看出,在温度为600 ℃和700℃时吸收液的pH值基本不变,只是轻微降低,因此基本没有CO2产生,与过程在线分析(质谱分析)较为接近,同时由于低温过程直接还原反应强于间接反应,所以可判断间接还原也没有发生,与MS分析结果一致。当温度升高至800 ℃以后,吸收液的pH值开始降低,且下降速度随着温度的升高而加快,在800 ℃、900 ℃和1 000 ℃条件下吸收液pH值降至最低的时间分别约为85,40,30 min,可见该反应过程中产生大量的CO2气体,且温度越高,还原反应越快。吸收液pH值在降低至最低点后又有缓慢升高的趋势,这是因为管式炉排出的高温烟气使吸收液温度升高,造成NaHCO3不稳定而分解引起的。

图5

图5

不同温度下CO2吸收液酸度随焙烧时间的变化

Fig.5

Influence of roasting time on the pH of CO2 absorbing solution at different temperature

图6

图6

不同温度下焙烧产物中的残碳量

Fig.6

Residual carbon content in roasted products at different temperatures

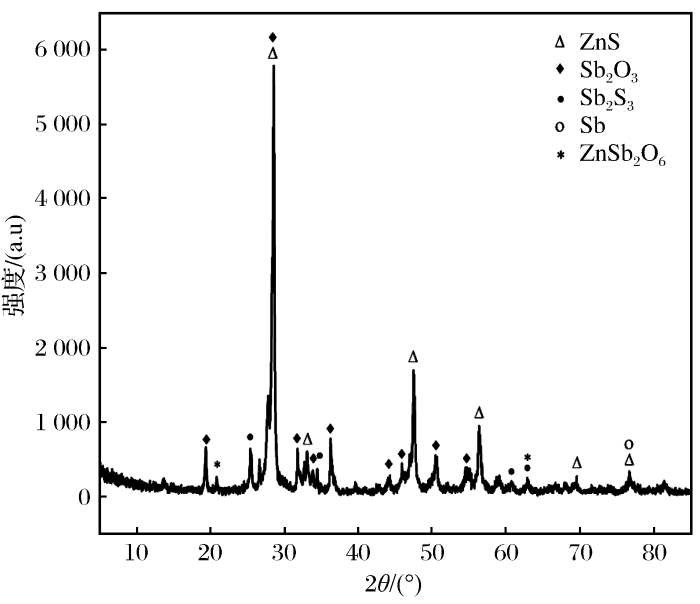

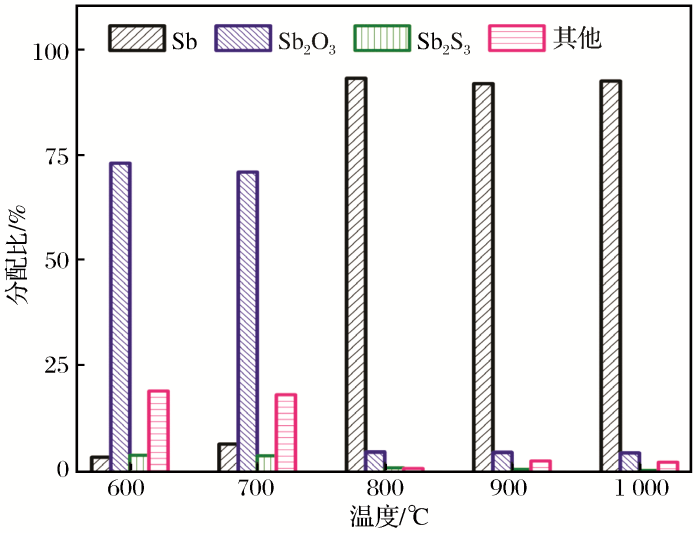

为直观地反映焙烧产物中锑物相与焙烧温度的关系,对焙烧温度为600 ℃的焙烧产物进行XRD分析,结果如图7所示。从图中可以看出,当焙烧温度为600 ℃时焙烧产物中锑的物相形态主要是氧化锑、硫化锑、金属锑和锑酸盐等。对焙烧温度为600~1 000 ℃时反应产物中的锑物相进行了定量分析,结果如图8所示。从图中可以看出,当焙烧温度为600 ℃时焙烧产物主要为Sb2O3,而金属锑量只占3.46%;当焙烧温度为700 ℃时,焙烧产物的锑物相分析具有相似结果,其产物以Sb2O3为主,金属锑只占6.57%;而当温度提高至800 ℃时则有完全不一样的结果,金属锑占比提高至93.67%,氧化锑只有4.65%,其他组分甚少,进一步提高焙烧温度对锑物相分布影响不大。这一结果证明了焙烧过程中的化学反应分两步进行,低温时Sb2S3与ZnO生成ZnS和Sb2O3,而后者的还原在800 ℃以上才有明显效果,这一温度稍低于工业生产中锑氧还原炉还原的温度。物相分析结果与残碳量分析结果及固硫率计算结果相一致。

图7

图8

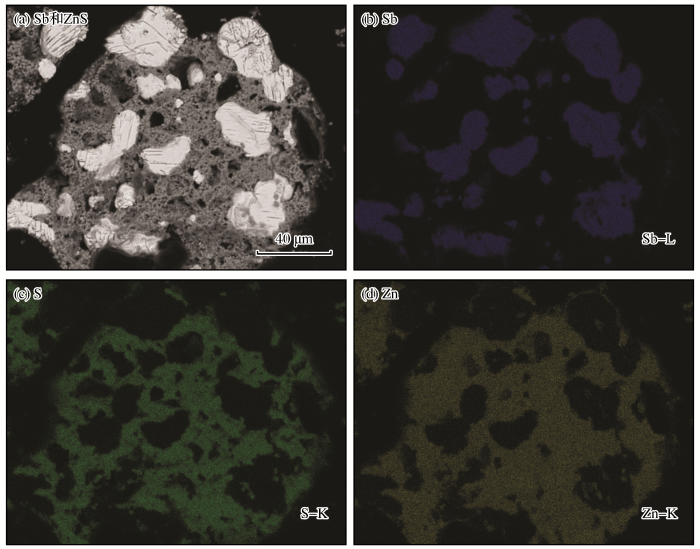

为了观察焙烧产物的微观特征,对800 ℃焙烧产物进行了面扫描,结果如图9所示。由灰度分布可以看出,产物中主要有2种物相,结合面扫描可知近球形粗颗粒为金属锑,而其周围嵌布了不规则的细丝状ZnO。从面扫描结果进一步可知元素S与元素Zn形成了很好的区域重叠,说明二者形成了均匀一致的化合物ZnS,而锑所在的区域中则无S元素,呈现出单质Sb的形态,金属锑与ZnS没有形成包裹,有利于下一步选矿分离。

图9

2.2 金锑矿固硫焙烧

以金锑精矿为原料,纯ZnO和碳粉为固硫剂和还原剂,在温度为800 ℃、ZnO用量为1.0固硫理论量、碳粉量为金锑精矿质量的12%和焙烧时间为2 h的条件下,在管式炉中进行了3次焙烧试验和相应的重选—浮选试验,均为一粗一精两扫流程,试验规模每次为200 g精矿,结果如表2所示。从表中可以看出,该流程得到的粗锑粉平均锑品位为92.06%,锑的直收率达90.57%,与传统氧化锑反射炉还原熔炼(有30%左右的锑混进碱渣中)的损失率相比,选矿工艺直收率要高得多,同时金品位由原矿的56×10-6提高到134×10-6,金直收率也高达87.82%;锌精矿中ZnS品位为79.10%,达到了经济品位,可直接并入湿法炼锌工序。该过程的固硫率为94.35%,后续通过开展工艺优化有望进一步提高过程指标。

表2 全流程选矿试验结果

Table 2

| 试验编号 | 粗锑粉 | 锌精矿 | |||||||

|---|---|---|---|---|---|---|---|---|---|

| 质量/g | 锑品位/% | 金含量/×10-6 | 锑直收率/% | 金富集率/% | 质量/g | ZnS含量/% | Zn直收率/% | 固硫率/% | |

| 平均值 | 73.22 | 92.06 | 134 | 90.57 | 87.82 | 156.58 | 79.10 | 89.23 | 94.35 |

| 1 | 74.31 | 90.38 | 138 | 90.25 | 91.56 | 154.16 | 79.27 | 88.04 | 95.08 |

| 2 | 73.76 | 93.16 | 129 | 92.33 | 84.96 | 158.69 | 79.33 | 90.70 | 95.86 |

| 3 | 71.60 | 92.64 | 136 | 89.13 | 86.94 | 156.89 | 78.70 | 88.95 | 92.11 |

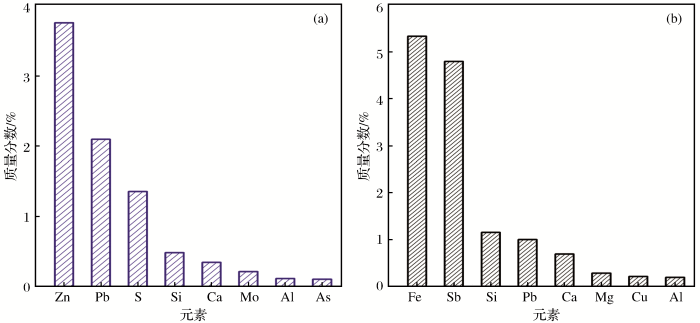

为了考察锑粉和锌精矿中杂质元素种类和含量,对第一组试验所产锑粉和锌精矿的成分进行了荧光全分析,结果如图10所示。由图可以看出,粗锑粉中含有3.75%的Zn和1.35%的S,推测为部分ZnS随锑粉带入,同时铅含量较高,因为铅的性质与锑较为接近,最终也发生还原固硫反应而分布于金属锑中,其他杂质的含量都小于1%,但仍需进行精炼以纯化锑。硫化锌精矿中锑含量达4.8%,说明二者分离不充分,后续可通过进一步细磨或优化选矿流程提高回收率,锌精矿中其他杂质含量均能满足湿法炼锌的要求。

图10

图10

粗锑粉(a)和硫化锌精矿(b)中杂质元素含量

Fig.10

Elements content of impurity of crude Sb powder (a) and ZnS concentrate (b)

3 结论

(1)TG-MS分析、固硫率计算和反应物相分析均表明Sb2S3与ZnO的还原固硫焙烧分两步进行:在800 ℃以下,主要发生Sb2S3与ZnO的交互反应,生成Sb2O3;当温度高于800 ℃时,Sb2O3才会被大量还原成金属锑。

(2)Sb2S3固硫反应和Sb2O3还原反应均较为充分,在1 000 ℃时固硫率和金属锑生成率分别达98.96%和92.99%,在800 ℃条件下,生成的金属锑颗粒与硫化锌颗粒无包裹,呈独立矿相存在。

(3)对金锑矿焙烧产物进行重选—浮选获得了90.57%的锑直收率,其中锑品位为92.06%、金品位为134×10-6,金回收率为87.82%,锌精矿ZnS达到经济品位,固硫率达94.35%,验证了工艺的可行性,新方法具有低温、低碳及清洁环保的优点。

参考文献

陕西某微细浸染型金矿选矿试验研究

[J].

Mineral processing experiments on fine-disseminated gold ore from Shaanxi Province

[J].

甘肃某难处理金精矿的预处理与生产实践

[J].

The pretreatment and production practice of a refractory gold concentrate from Gansu

[J].

碱性硫化钠浸出含锑金精矿过程中金锑行为

[J].

Behavior of gold and antimony during leaching of Sb-bearing gold concentrate with sodium sulfide

[J].

A selective process for extracting antimony from refractory gold ore

[J].

含锑难处理金矿臭氧氧化预处理工艺研究

[J].

Research on the process of pretreatment of refractory gold ores containing antimony by ozonation leaching

[J].

Mineralogical characterization and pretreatment for antimony extraction by ozone of antimony-bearing refractory gold concentrates

[J].

甘肃某复杂难处理金矿细菌氧化—氰化实验研究

[J].

Experimental study on bacterial oxidation-cyanidation of a complex refractory gold mine in Gansu Province

[J].

含砷锑金精矿的生物预氧化—氰化浸金研究

[J].

Study on leaching of gold concentrate bearing arsenic and antimony by bio-preoxidation and cyanidation

[J].

金精矿焙烧酸浸渣浮选脱碳试验研究

[J].

Experimental study on decarburization flotation of gold concentrates roasting-acid leaching residue

[J].

锑冶金

[M].

Antimony Metallurgy

[M].

中国锑业2016

[J].

Antimony industry of China 2016

[J].

熔池熔炼—连续烟化法处理低品位锑矿工业试验研究

[J].

Bath smelting of fuming treatment of low-grade antimony ore industry test

[J].

熔池熔炼—连续烟化法处理低品位锑矿研究

[J].

Treating low grade antimony ore by bath smelting-continuous fuming process

[J].

Effect of ZnS content on Pb-Sb separation of PbS-Sb2S3-ZnS ternary system under water vapor atmosphere

[J].

辉锑矿富氧挥发熔池熔炼工艺研究

[J].

Study on oxygen-enriched volatile bath smelting of stibnite concentrate

[J].

硫化锑精矿富氧侧吹熔池熔炼新工艺研究

[J].

Investigation on new technology of oxygen-enriched side-blowing bath smelting of antimony sulfide concentrates

[J].

硫化锑精矿富氧顶吹熔池熔炼新工艺探讨

[J].

Approach to new technology of oxygen-enriched top blowing bath smelting of antimony sulfide concentrate

[J].

Investigation into oxygen-enriched bottom-blown stibnite and direct reduction

[J].

富氧底吹工艺处理复杂铅锑矿的工业试验

[J].

Industrial test of processing complex lead antimony ore with oxygen-enriched bottom blowing process

[J].

富氧底吹熔炼生产实践及底吹炉设计改进探讨

[J].

Discussion on production practice of oxygen-enriched bottom-blown smelting and design improvement of bottom-blown furnace

[J].

富氧底吹熔炼工艺生产实践

[J].

Production practice of oxygen enriched bottom blown smelting process

[J].

One-step extraction of antimony from low-grade stibnite in sodium carbonate- sodium chloride binary molten salt

[J].

甘公网安备 62010202000672号

甘公网安备 62010202000672号