在矿房回采中,爆破研究主要集中在降低炸药单耗、控制爆破危害和改善爆破效果等方面。通过现场及模型试验来指导爆破装药结构设计,往往成本较高、耗时长且受环境因素影响大。Liu等[1 ] 采用理论分析与数值模拟方法,发现垂直深孔爆破消空处理方案炸药单耗和总装药量较大,但其爆破网络结构简单,现场作业量小;Li等[2 ] 利用数值模拟方法研究掏槽参数与掏槽爆破破坏区的关系,得到当孔间距保持最优值时,空孔直径越大掏槽效果越好;Shi等[3 ] 通过分析单孔爆破振动信号瞬时能量,得出瞬时能量识别法适用于延期时间大于瞬时能量峰值半周期的微差爆破;Park等[4 ] 、Zhang等[5 ] 、Moxon等[6 ] 和Kumar[7 ] 采用数值模拟和现场试验对不同的空气间隔爆破形式进行研究;刘优平等[8 ] 对耦合系数分别为0.200、0.556、0.484、0.500、0.294和0.238的装药结构进行模拟,得到不耦合系数为0.5的最佳装药结构;叶海旺等[9 ] 通过改变空气间隔层比例为5%、10%、15%、20%、25%和30%等工况对节理裂隙岩体进行现场试验,得到采用间隔比例为10%~15%的孔口空气间隔装药进行爆破的效果最好;朱强等[10 ] 通过开展数值模拟与现场试验,得出空气间隔装药爆破的装药段存在明显的粉碎破坏区,空气段处损伤不明显;罗周全等[11 ] 对空气间隔比例分别为0.462、0.533、0.588和0.632的装药结构进行数值模拟,得到空气间隔比例为0.588的最优爆破装药方案;朱红兵等[12 ] 通过计算得到合理空气层长度比例约为空气段和装药段总长的30%~42%;张迎吉等[13 ] 和梁瑞等[14 ] 利用ANSYS/LS-DYNA软件对不同空气间隔装药结构进行模拟,得到下部空气间隔装药结构对爆破效果的影响最差;吴亮等[15 ] 采用JHC混凝土损伤演化模型研究不同装药结构下混凝土损伤的破坏机理,得到空气层位于中部的装药结构爆破效果最优。上述研究充分证明了采用数值模拟方法对炮孔装药结构进行优选的可行性和有效性。

本文采用ANSYS/LS-DYNA软件模拟得到不同空气间隔装药结构下的爆炸应力场及自由面上质点的振动速度,通过分析各装药结构爆破时,炮孔内与崩矿自由面上的爆炸应力场,运用Von Mises屈服准则判断是否发生破坏,并通过分析自由面上质点的振动速度来反映爆破效果,优选空气间隔装药结构方案。研究结果为深孔装药结构的设计提供了理论依据,可用于指导现场爆破作业。

1 空气间隔技术的作用机理

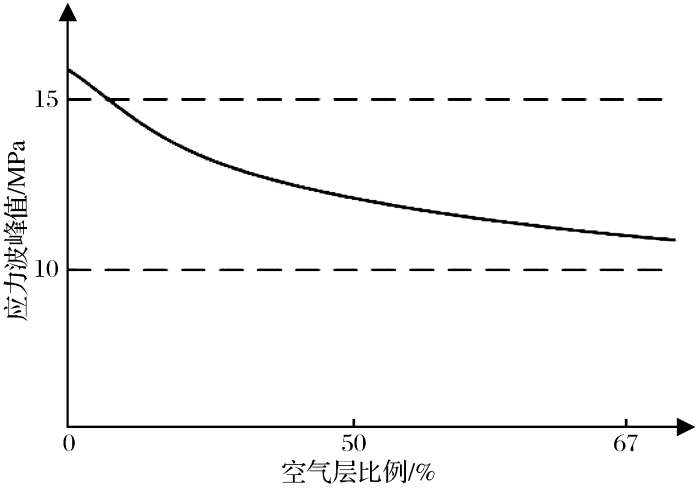

为分析空气间隔装药爆破技术的作用机理,岳中文等[16 ] 研究了水泥砂浆中切缝药包空气间隔装药爆破的动态响应,得到空气间隔装药相比连续装药,空气柱起到了缓冲和储能的作用,轴向不耦合系数在1.5~2.0之间的爆破效果较好;池恩安等[17 ] 通过现场试验对最佳空气层比例进行了选取;吴亮等[18 ] 验证得到空气间隔装药可以避免连续装药爆破的缺点;王凯等[19 ] 采用中部空气间隔装药代替连续装药,并对空气间隔比例进行对比研究,得到空气间隔层比例为17.5%的中部空气间隔装药爆破效果最佳。空气间隔装药中空气间隔层比例与应力波峰值、正压作用时间的关系曲线如图1 和图2 所示。

图1

图1

应力波峰值与空气间隔层比例的关系曲线

Fig.1

Relationship curve between stress wave peak and air separation layer ratio

图2

图2

正压作用时间与空气间隔层比例的关系曲线

Fig.2

Relationship curve between positive pressure action time and air separation layer ratio

1.1 空气间隔装药初始冲击压力分析

(1)准静态压力分析。根据炸药的凝聚爆轰理论,孔内的平均爆轰压力计算公式[20 ] 为

P W = 1 2 k + 1 ρ e D 2 (1)

依据热力学原理,不耦合装药爆破条件下爆生气体的膨胀可按两阶段等熵绝热膨胀处理[21 ] 。当膨胀压力大于等于临界压力(P a P k k =3,则有:

P a = ρ e D 2 2 k + 1 K d - 2 k K l - k (2)

当膨胀压力小于临界压力(P a P k γ

P a = P k P W P k γ / k K d - 2 γ K l - γ (3)

式中:P a P W ρ e K d K d = d b / d c d b d c D 为炸药爆轰速度;K l K l = l + l e / l e l 为空气柱长度,l e P k

(2)初始冲击压力分析。对不耦合装药条件下的初始冲击压力进行计算,一般是将其视为爆生气体准静态压力的8~11倍,由此可得:

P d = n P a (4)

式中:P d n 为孔壁压力增大倍数,一般取n =8~11。式(4)仅把孔内压力视为均压,比较适用于分析轴向不耦合系数较小(装药长度相对较大)的情形。但是对于深孔空气间隔装药结构,轴向不耦合系数较大(装药长度相对较小)时,由于其并未考虑装药段与空气柱段炸药能量密度不同而引起的压力不均,因此无法较好地对空气间隔装药爆破的破岩特征进行分析。

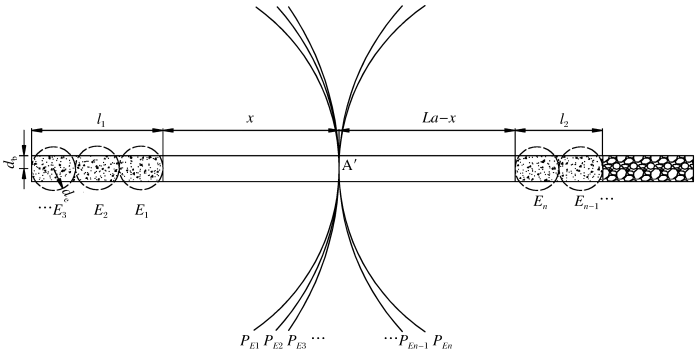

为此,利用Starfield迭加法,将空气间隔装药的药柱进行等效球状药包划分,如图3 所示。为简化分析,结合空气间隔装药结构,本节仅分析“一段药柱+一段空气柱+一段药柱”的情况。

图3

图3

空气间隔装药空气段应力叠加分析图

Fig.3

Stress superposition analysis diagram of air section of air interval charge

单个球状药包在激波理论中的冲击波压力随距离的衰减变化关系可表示为[20 ]

P = B R ¯ - δ (5)

式中:B为常数;R ¯ R ¯ r / Q 3 Q Q = Q S W S / W T Q S Q S = 6 π ρ e d b 3 W S W T W T = 4 200 kJ/ kg;r δ δ = 2 ± μ d / 1 - μ d μ d

P = K r / d b - δ (6)

式中:K = 1 . 97 δ ρ e W S / W T δ / 3 B n 1 = 6 l 1 / 3 d c n 2 = 6 l 2 / 3 d c A 点,其与下部装药段的距离为x ,与上部装药段的距离为(La -x ),则下部装药段产生的冲击压力传到第i 个单元球形药包(i 从装药段顶部到底部依次增大)时,该球形药包在A 点的冲击压力表示为

P = K x + 2 i d e d c - δ (7)

式中:d c d e

同上,上部药段爆破压力产生传爆到第j 个单元球形药包(j 从装药段顶部到底部依次减小)时,该球形药包在A 点的冲击压力表示为

P = K L a - x + 2 j d e d c - δ (8)

联立式(7)、(8),得到单元球形药包爆破在该点的应力叠加如下:

P = ∑ i = 1 n 1 ∑ j = 1 n 2 K x + 2 i d e d c - δ + K L a - x + 2 j d e d c - δ (9)

式中:L a i 、j 分别为底部和上部的第i 、j 个等效药包。

通过分析式(7)可知,该数学模型是一个幂函数,并且在确定的炸药、岩石等参数下,K d b d e δ x x P x P L a x

1.2 爆破效果评估方法

在ANSYS/LS-DYNA模拟的爆破数值计算中,利用Von Mises有效应力来表征岩石的应力特性。Von Mises屈服准则可简单表示为[22 ]

J = G S i j e i j = K 2 (10)

式中:S i j = σ i j - σ m e i j = S i j / 2 G K

J = 1 / 6 σ 1 - σ 2 2 + σ 2 - σ 3 2 + σ 3 - σ 1 2 (11)

则有:σ e = 3 J = 3 K K = σ t / 3 σ t

σ e = σ t (12)

因此,可将Mises屈服条件表示为:当材料有效应力超过其拉伸屈服极限时,开始发生塑性变形[22 ] 。由空气间隔装药爆破作用机理可知,采用不同空气间隔层比例装药爆破时,应力波峰值和正压作用时间将会发生改变,各装药结构下的爆炸有效应力场各不相同。本文在LS-DYNA程序中运用Von Mises屈服准则作为岩石是否发生破坏的依据,并用崩矿自由面上质点的振动速度反映该处的动力响应[23 ] 。本文采用以下步骤进行爆破效果的分析比较:

(1)比较炮孔内的爆炸应力场。建立无限岩体中平行双自由面空气间隔装药单孔爆破模型,提取炮孔中关键位置上单元的有效应力峰值σ e m a x σ e m a x

(2)比较崩矿自由面上的爆炸应力场。建立矿房回采空气间隔装药整体爆破模型,提取崩矿自由面上一系列关键单元,绘制σ e m a x σ d t σ e m a x σ d t [23 ] 时,将产生拉伸层裂,破坏作用明显,且质点间振动速度差值越大,爆破作用效果越好。

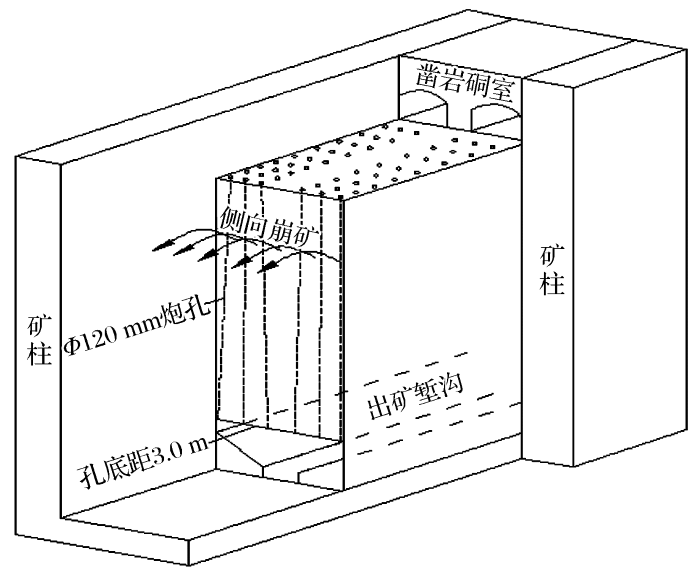

2 工程背景

某矿区采区矿体容岩及顶板围岩主要为中细粒花岗岩和次隐爆角砾岩,少量为英安玢岩,矿石类型为原生矿。采用大直径深孔阶段空场嗣后充填采矿法的矿房垂直布置,分段长50~75 m,高50 m,宽16 m,阶段高100 m。在矿房中部利用垂直深孔球状药包后退式崩矿方法(VCR法)拉槽形成自由面和补偿空间,炮孔直径为120 mm,孔底距为3.0 m,排距为3.5 m,空孔直径为250 mm。掏槽孔孔径不变,使用直径为100 mm的乳化炸药药条装药,毫秒延期电雷管,孔口堵塞长度取1 m,孔底堵塞长度取1 m,然后采用侧向崩矿,每次爆破3~4排炮,逐孔起爆,孔深10~18 m。底部采用堑沟出矿,炸药单耗为0.46 kg/t。由于前排炮的爆破后冲作用突出,常造成后排未爆炮孔堵塞、垮塌破坏,从而使得爆破大块增多,同时爆破生产的爆破振动与冲击大,邻近的矿柱矿房也出现较多裂隙,甚至影响后续施工及放炮。采矿工艺如图4 所示。

图4

图4

采矿工艺示意图

Fig.4

Schematic of mining technology

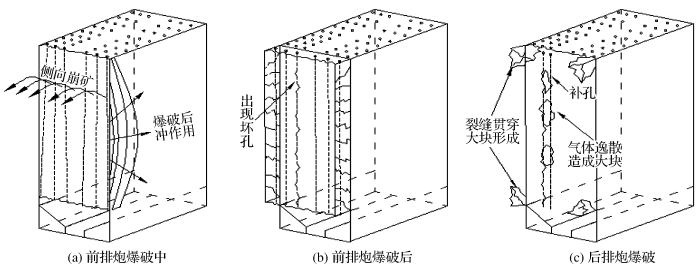

现场侧崩爆破过程中,常出现前排炮孔堵塞、垮塌破坏、振动大和爆破后大块多等问题。现场跟踪调查分析之后可知,造成上述现象的原因有:采用连续装药结构爆破,产生的振动与冲击大,冲击作用强,造成下次爆破时前排炮孔的堵塞、破坏现象严重,需要进行补孔;补孔后,爆生气体和大量次生裂缝易产生大块。侧崩爆破形成大块的过程如图5 所示。

图5

图5

侧崩爆破大块形成过程

Fig.5

Forming process of collapse blasting chunks

针对上述问题,对装药结构进行优化,以控制爆破危害,从而获得较好的爆破效果。由上文可知,空气间隔装药可以避免连续装药爆破的缺点,降低炸药单耗、控制爆破危害并改善爆破效果。

3 爆破数值模拟

3.1 炸药燃烧模型

炸药选用MAT_HIGH_EXPLOSIVE_BURN模型,采用JWL方程来描述爆炸中压力与比容的关系[8 ] :

P = A 1 - ω / R 1 V e - R 1 V + B 1 - ω / R 1 V + ω E 0 / V (13)

式中:p V E 0 A B R 1 R 2 ω 表1 所示[5 ] 。

3.2 岩石材料弹塑性模型

岩石采用MAT_PLASTIC_KINEMATIC塑性随动材料模型,应变率利用Cowper-Symonds模型来计算[24 ] ,利用与应变率有关的因数表示屈服应力:

σ y = 1 + ε / C 1 P σ 0 + β E P ε P e f f (14)

式中:ε P e f f ε σ 0 C P E P

E P = E t a n E / E - E t a n (15)

文中岩石的抗压强度和抗拉强度都为均值,岩石材料参数如表2 所示[8 ] 。

3.3 空气垫层材料模型

本文将空气视为理想气体,用空模型MAT_NULL来模拟分段空气垫层。选用线性多项式状态方程LINEAR-POLYNOMAIAL来描述,可表示为

P = C 0 + C 1 μ + C 2 μ 2 + C 3 μ 3 + C 4 + C 5 μ + C 6 μ 2 E 0 (16)

式中:E 0 C 0 C 6 μ 表3 所示。

3.4 数值模拟

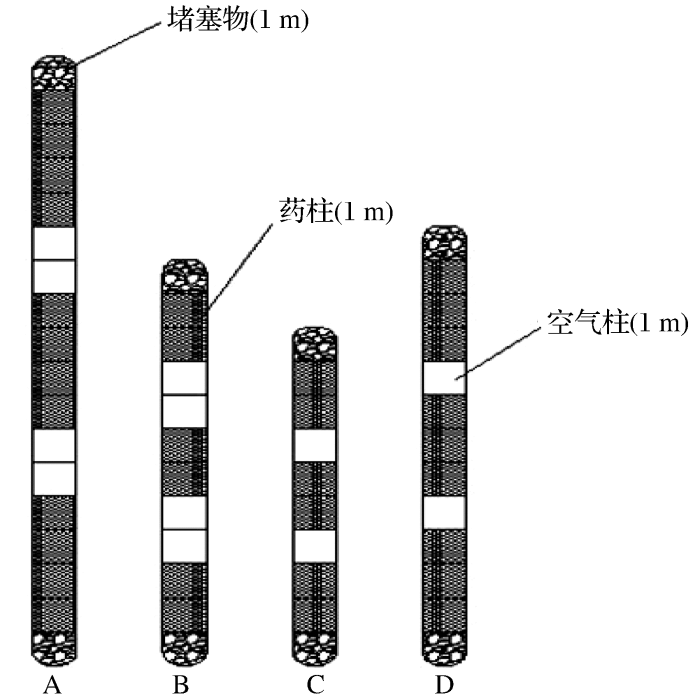

结合国内有关矿区细粒花岗岩和次隐爆角砾岩等原生矿的爆破实践经验,针对上述地质情况、炸药单耗和爆破危害等工程情况,设计了适合于该现场的4种装药模型结构。A模型为三段4 m的药柱间隔两段2 m的空气柱;B模型为三段2 m的药柱间隔两段2 m的空气柱;C模型为三段2 m的药柱间隔两段1 m的空气柱;D模型为三段3 m的药柱间隔两段1 m的空气柱,4种装药模拟结构方案如图6 所示。单孔爆破模型中,模型直径等于20倍炮孔直径,孔内设三段装药单元,模型孔口及孔底处设为自由面,四周设为映射边界,施加约束;整体爆破模型中,模型为单层,宽4.5 m,孔内布置三段装药单元,高为炮孔深度,模型上、下边界和右边界为自由面。建立的爆破数值模型如图7 所示。

图6

图6

4种空气间隔装药结构方案

Fig.6

Structural schematic of four kinds of air-deck charge

图7

图7

爆破数值模型

Fig.7

Blasting numerical model

3.5 炮孔轴向有效应力场分析

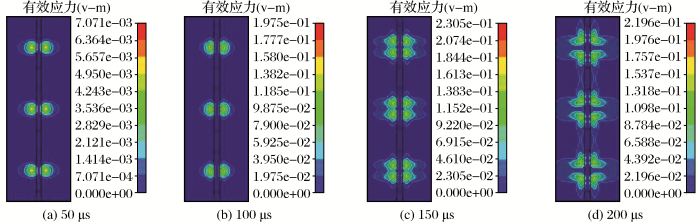

为了较直观地观察爆炸情况,截取模型A不同时刻的炮孔轴向有效应力云图,如图8 所示。

图8

图8

有效应力

Fig.8

Effective stress

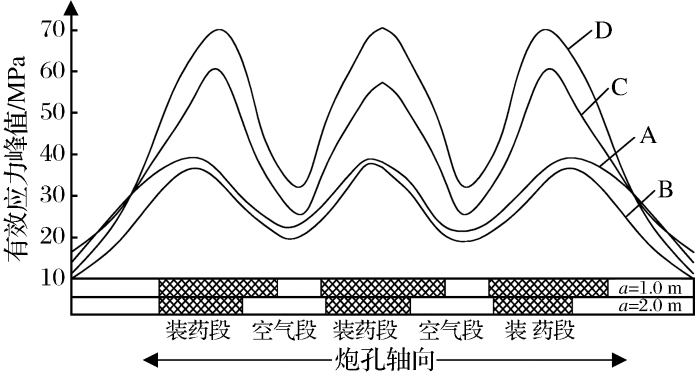

为比较各方案炮孔内的爆炸应力场,提取模型从孔底至孔口炮孔全长的监测点相关应力数据,将所获取的单元有效应力峰值数据绘制成图,如图9 所示。由图9 可知:①应力峰值呈现为在装药段处最大、空气段处减小及空气段中部应力最小的规律,该模型试验结果验证了理论分析。②对方案B和方案C的有效应力峰值进行比较,整体上方案C高于方案B,说明单元有效应力峰值的变化受间隔空气柱长度的影响,空气柱越长,则有效应力越小。③分别比较方案A与方案B,方案C与方案D的有效应力峰值,总体上方案A的有效应力值大于方案B,方案D的有效应力值大于方案C,说明单元有效应力峰值的变化受装药长度的影响,有效应力随装药量的增大而增大。④整体上方案D、方案C、方案A和方案B的有效应力值依次减小,说明有效应力峰值主要受空气柱长度的影响,其次受装药长度的影响。⑤方案A与方案B的曲线变化幅度较平缓,方案C与方案D的曲线变化幅度较剧烈,说明有效应力分布随着间隔空气柱的增长而趋于稳定,爆炸能量分布越均匀。

图9

图9

沿炮孔轴向有效应力峰值分布图

Fig.9

Peak distribution of axial effective stress along blasthole

理论推导得出在单元药包作用下应力分布叠加解析式,分析可得在空气间隔装药结构下,其应力峰值在装药段处最大,空气段处减小,空气段中部应力最小,与上述试验所得结论基本吻合。

3.6 自由面处应力场分析

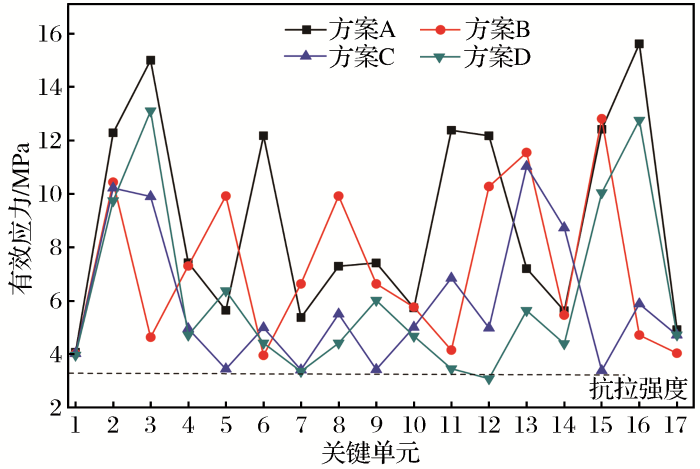

对模型中自由面上各单元有效应力峰值进行分析。各方案在装药段全长上按照一定等分数提取数个单元(由上往下依次编号)。将所获数据用折线图表示,如图10 所示。由图10 可知:①比较各折线的变化幅度,在自由面下部,各方案变化剧烈,幅值较大;而在自由面中部,方案C与方案D变化较平缓,方案A与方案B变化较剧烈,说明在自由面中部,间隔空气柱对爆炸应力场产生了影响。②比较各单元有效应力峰值,4个方案在自由面上单元的有效应力值均大于岩石抗拉强度(认为岩石的动抗拉强度与静抗拉强度相等),故得到自由面上各单元都发生了破坏。

图10

图10

自由面上单元有效应力峰值分布

Fig.10

Effective stress peak distribution on free surface

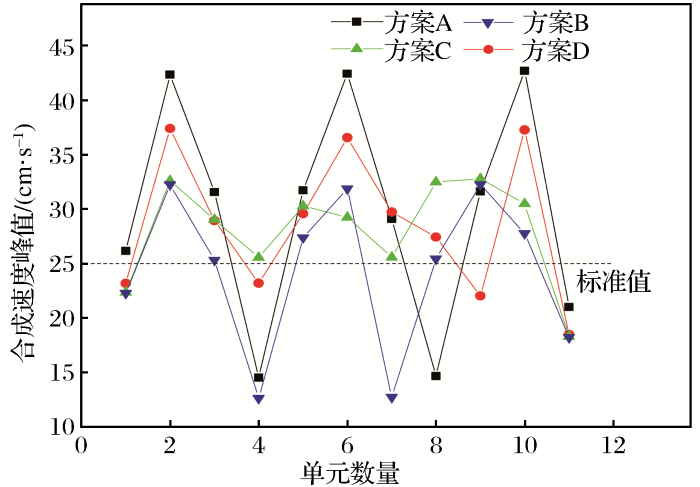

进一步比较各方案在崩矿自由面上的实际爆破效果,提取自由面上相同位置单元的合成速度峰值进行分析,如图11 所示。由图11 可知:①比较各单元合成速度峰值,方案A与方案B部分单元合成速度峰值较小,远远小于临界值25 cm/s[23 ] (认为合成速度在25 cm/s以上破坏效果明显),而方案C与方案D大部分单元合成速度峰值在临界值上。②比较方案C与方案D,方案D各单元合成速度峰值变化较剧烈,即振动速度差值较大,故方案D在自由面上的破坏效果更好。

图11

图11

自由面上单元合成速度峰值

Fig.11

Velocity of the unit synthesis velocity on free surface

基于以上分析可得,方案D(三段3 m的药柱间隔两段1 m的空气柱)为最佳方案。

4 结论

(1)通过分析4种空气间隔装药模型的有效应力峰值,得到在一定的工程范围内,装药量相同的情况下,有效应力随空气柱长度的增大而减小;在空气柱长度相同的情况下,装药量越大,则有效应力越大;对于不同空气柱长度,空气柱长度越长有效应力分布越稳定,爆炸能量分布越均匀。

(2)理论推导得出单元药包作用下应力分布叠加的解析式,应力峰值在装药段处最大,空气段处减小,空气段中部应力最小。数值模拟表明,距离装药段越远,应力峰值越小,在空气段中部应力最小,该规律与理论分析基本吻合。

(3)通过提取各方案自由面上关键单元的有效应力峰值,绘制有效应力峰值曲线,运用Von Mises屈服准则判断岩石是否发生破坏,并用崩矿自由面上质点的振动速度反映该处的动力响应,对比自由面上的单元有效峰值和单元合成速度峰值,选出本文工况下的最佳方案为D模型(三段3 m的药柱间隔两段1 m的空气柱)。

参考文献

View Option

[1]

Liu X L , Luo K B , Li X B ,et al .Cap rock blast caving of cavity under open pit bench

[J].Transactions of Nonferrous Metals Society of China ,2017 ,27 (3 ):648 -655 .

[本文引用: 1]

[2]

Li Q Y , Liu K , Li X B ,et al .Cutting parameter optimization for one-step shaft excavation technique based on parallel cutting method

[J].Transactions of Nonferrous Metals Society of China ,2018 ,28 (7 ):1413 -1423 .

[本文引用: 1]

[3]

Shi X Z , Qiu X Y , Zhou J ,et al .Application of Hilbert-Huang transform based delay time identification in optimization of short millisecond blasting

[J].Transactions of Nonferrous Metals Society of China ,2016 ,26 (7 ):1965 -1974 .

[本文引用: 1]

[4]

Park D , Jeon S .Reduction of blast-induced vibration in the direction of tunneling using an air-deck at the bottom of a blasthole

[J].International Journal of Rock Mechanics and Mining Science ,2010 ,47 (5 ):752 -761 .

[本文引用: 1]

[5]

Zhang Z C , Wen X , Lin M Q .Blasting experiment and application effect of different air-decked charge positions

[J].Industrial Minerals and Processing ,2011 ,40 (6 ):27 -30 .

[本文引用: 2]

[6]

Moxon N T , Mead D , Richardson S B .Air-decked blasting technique:Some collaborative experiments

[J].Transactions of the Institution of Mining and Metallurgy,Section A:Mining Industry ,1993 ,102 :25 -30 .

[本文引用: 1]

[7]

Kumar K V .Air-decking using gasbags

[J].Journal of Mines,Metals and Fuels ,1995 ,43 (8 ):244 -249 .

[本文引用: 1]

[8]

刘优平 ,龚敏 ,黄刚海 .深孔爆破装药结构优选数值分析方法及其应用

[J].岩土力学 ,2012 ,33 (6 ):1883 -1888 .

[本文引用: 3]

Liu Youping , Gong Min , Huang Ganghai .Numerical analysis method for optimizing charging structure of deep-hole blasting and its application

[J].Rock and Soil Mechanics ,2012 ,33 (6 ):1883 -1888 .

[本文引用: 3]

[9]

叶海旺 ,康强 ,赵明生 ,等 .节理裂隙岩体空气间隔装药爆破试验研究

[J].爆破 ,2012 ,29 (2 ):26 -30 .

[本文引用: 1]

Ye Haiwang , Kang Qiang , Zhao Mingsheng ,et al .Experimental study on air-decking charging explosion in jointed and fractured rock mass

[J].Blasting ,2012 ,29 (2 ):26 -30 .

[本文引用: 1]

[10]

朱强 ,陈明 ,郑炳旭 ,等 .空气间隔装药预裂爆破岩体损伤分布特征及控制技术

[J].岩石力学与工程学报 ,2016 ,35 (增1 ):2758 -2765 .

[本文引用: 1]

Zhu Qiang , Chen Ming , Zheng Bingxu ,et al .Distribution and control technology of rock damage induced by air-deck charge presplitting blasting

[J].Chinese Journal of Rock Mechanics and Engineering ,2016 ,35(Supp

.1 ):2758 -2765 .

[本文引用: 1]

[11]

罗周全 ,齐飞祥 ,谭浪浪 .基于LS-DYNA的间柱开采贫损爆破控制技术

[J].科技导报 ,2014 ,32 (28 /29 ):79 -84 .

[本文引用: 1]

Luo Zhouquan , Qi Feixiang , Tan Langlang .Dilution and loss blasting control of pillar mining based on LS-DYNA

[J].Science and Technology Review ,2014 ,32 (28 /29 ):79 -84 .

[本文引用: 1]

[12]

朱红兵 ,卢文波 ,吴亮 .空气间隔装药爆破机理研究

[J].岩土力学 ,2007 ,28 (5 ):986 -990 .

[本文引用: 1]

Zhu Hongbing , Lu Wenbo , Wu Liang .Research on mechanism of air-decking technique in bench blasting

[J].Rock and Soil Mechanics ,2007 ,28 (5 ): 986 -990 .

[本文引用: 1]

[13]

张迎吉 ,周建敏 ,徐文文 ,等 .不同位置空气间隔装药爆破减振和破碎效果试验

[J].工程爆破 ,2015 ,21 (1 ):15 -19 .

[本文引用: 1]

Zhang Yingji , Zhou Jianmin , Xu Wenwen ,et al .Experiment on effect of vibration reduction and rock fragmentation for different positions air-decking charge blasting

[J].Engineering Blasting ,2015 ,21 (1 ): 15 -19 .

[本文引用: 1]

[14]

梁瑞 ,解丽娜 ,周文海 ,等 .基于不同空气间隔装药结构的爆破效果动力响应研究

[J].中国安全生产科学技术 ,2018 ,14 (7 ):175 -180 .

[本文引用: 1]

Liang Rui , Xie Lina , Zhou Wenhai ,et al .Research on dynamic response of blasting effect based on different air-deck charge structures

[J].Journal of Safety Science and Technology ,2018 ,14 (7 ): 175 -180 .

[本文引用: 1]

[15]

吴亮 ,卢文波 ,钟冬望 ,等 .混凝土介质中空气间隔装药的爆破机理

[J].爆炸与冲击 ,2010 ,30 (1 ):58 -64 .

[本文引用: 1]

Wu Liang , Lu Wenbo , Zhong Dongwang ,et al .Blasting mechanism of air-decked charge in concrete medium

[J].Explosion and Shock Waves ,2010 ,30 (1 ):58 -64 .

[本文引用: 1]

[16]

岳中文 ,杨仁树 ,陈岗 ,等 .切缝药包空气间隔装药爆破的动态测试

[J].煤炭学报 ,2011 ,36 (3 ):398 -402 .

[本文引用: 1]

Yue Zhongwen , Yang Renshu , Chen Gang ,et al .Dynamic test on silt-charge blasting of air-deck charge

[J].Journal of China Coal Society ,2011 ,36 (3 ):398 -402 .

[本文引用: 1]

[17]

池恩安 ,梁开水 ,赵明生 .孔底空气间隔装药降振试验研究

[J].煤炭学报 ,2012 ,37 (6 ):944 -950 .

[本文引用: 1]

Chi En’an , Liang Kaishui , Zhao Mingsheng .Experimental study on vibration reduction of the hole-bottom air space charging

[J].Journal of China Coal Society ,2012 ,37 (6 ):944 -950 .

[本文引用: 1]

[18]

吴亮 ,朱红兵 ,卢文波 .空气间隔装药爆破研究现状与探讨

[J].工程爆破 ,2009 ,15 (1 ):16 -19 .

[本文引用: 1]

Wu Liang , Zhu Hongbing , Lu Wenbo .An overview and discussion of the study on air-decking blasting

[J].Engineering Blasting ,2009 ,15 (1 ):16 -19 .

[本文引用: 1]

[19]

王凯 ,张智宇 ,高腾飞 .某露天采场深孔台阶爆破空气间隔装药的应用

[J].爆破 ,2018 ,35 (1 ):80 -85 .

[本文引用: 1]

Wang Kai , Zhang Zhiyu , Gao Tengfei .Application of air interval charge in deep-hole bench blasting in open-pit mine

[J].Blasting ,2018 ,35 (1 ):80 -85 .

[本文引用: 1]

[20]

Henrych J .爆炸动力学及其应用

[M].北京 :科学出版社 ,1978 .

[本文引用: 2]

Henrych J .Explosion Dynamics and Its Applications

[M].Beijing :Science Press ,1978 .

[本文引用: 2]

[21]

张志呈 .定向断裂控制爆破

[M].重庆 :重庆出版社 ,2000 .

[本文引用: 1]

Zhang Zhicheng .Directional Fracture Controlled Blasting

[M].Chongqing :Chongqing Publishing House ,2000 .

[本文引用: 1]

[22]

周传波 .深孔爆破一次成井模拟优化与应用研究

[D].武汉 :中国地质大学 ,2004 .

[本文引用: 2]

Zhou Chuanbo .Study on Simulation Optimization and Application of Shaft Formation by One Deep-hole Blasting

[D].Wuhan :China University of Geosciences ,2004 .

[本文引用: 2]

[23]

罗忆 ,卢文波 ,陈明 ,等 .爆破振动安全判据研究综述

[J].爆破 ,2010 ,27 (1 ):14 -22 .

[本文引用: 3]

Luo Yi , Lu Wenbo , Chen Ming ,et al .View of research on safety criterion of blasting vibration

[J].Blasting ,2010 ,27 (1 ):14 -22 .

[本文引用: 3]

[24]

夏祥 .爆炸荷载作用下岩体损伤特征及安全阈值研究

[D].武汉 :中国科学院大学 ,2006 .

[本文引用: 1]

Xia Xiang .Study on Damage Characteristics and Safety Threshold of Rock Vibration by Blast

[D].Wuhan :Universtiy of Chinese Academy of Sciences ,2006 .

[本文引用: 1]

Cap rock blast caving of cavity under open pit bench

1

2017

... 在矿房回采中,爆破研究主要集中在降低炸药单耗、控制爆破危害和改善爆破效果等方面.通过现场及模型试验来指导爆破装药结构设计,往往成本较高、耗时长且受环境因素影响大.Liu等[1 ] 采用理论分析与数值模拟方法,发现垂直深孔爆破消空处理方案炸药单耗和总装药量较大,但其爆破网络结构简单,现场作业量小;Li等[2 ] 利用数值模拟方法研究掏槽参数与掏槽爆破破坏区的关系,得到当孔间距保持最优值时,空孔直径越大掏槽效果越好;Shi等[3 ] 通过分析单孔爆破振动信号瞬时能量,得出瞬时能量识别法适用于延期时间大于瞬时能量峰值半周期的微差爆破;Park等[4 ] 、Zhang等[5 ] 、Moxon等[6 ] 和Kumar[7 ] 采用数值模拟和现场试验对不同的空气间隔爆破形式进行研究;刘优平等[8 ] 对耦合系数分别为0.200、0.556、0.484、0.500、0.294和0.238的装药结构进行模拟,得到不耦合系数为0.5的最佳装药结构;叶海旺等[9 ] 通过改变空气间隔层比例为5%、10%、15%、20%、25%和30%等工况对节理裂隙岩体进行现场试验,得到采用间隔比例为10%~15%的孔口空气间隔装药进行爆破的效果最好;朱强等[10 ] 通过开展数值模拟与现场试验,得出空气间隔装药爆破的装药段存在明显的粉碎破坏区,空气段处损伤不明显;罗周全等[11 ] 对空气间隔比例分别为0.462、0.533、0.588和0.632的装药结构进行数值模拟,得到空气间隔比例为0.588的最优爆破装药方案;朱红兵等[12 ] 通过计算得到合理空气层长度比例约为空气段和装药段总长的30%~42%;张迎吉等[13 ] 和梁瑞等[14 ] 利用ANSYS/LS-DYNA软件对不同空气间隔装药结构进行模拟,得到下部空气间隔装药结构对爆破效果的影响最差;吴亮等[15 ] 采用JHC混凝土损伤演化模型研究不同装药结构下混凝土损伤的破坏机理,得到空气层位于中部的装药结构爆破效果最优.上述研究充分证明了采用数值模拟方法对炮孔装药结构进行优选的可行性和有效性. ...

Cutting parameter optimization for one-step shaft excavation technique based on parallel cutting method

1

2018

... 在矿房回采中,爆破研究主要集中在降低炸药单耗、控制爆破危害和改善爆破效果等方面.通过现场及模型试验来指导爆破装药结构设计,往往成本较高、耗时长且受环境因素影响大.Liu等[1 ] 采用理论分析与数值模拟方法,发现垂直深孔爆破消空处理方案炸药单耗和总装药量较大,但其爆破网络结构简单,现场作业量小;Li等[2 ] 利用数值模拟方法研究掏槽参数与掏槽爆破破坏区的关系,得到当孔间距保持最优值时,空孔直径越大掏槽效果越好;Shi等[3 ] 通过分析单孔爆破振动信号瞬时能量,得出瞬时能量识别法适用于延期时间大于瞬时能量峰值半周期的微差爆破;Park等[4 ] 、Zhang等[5 ] 、Moxon等[6 ] 和Kumar[7 ] 采用数值模拟和现场试验对不同的空气间隔爆破形式进行研究;刘优平等[8 ] 对耦合系数分别为0.200、0.556、0.484、0.500、0.294和0.238的装药结构进行模拟,得到不耦合系数为0.5的最佳装药结构;叶海旺等[9 ] 通过改变空气间隔层比例为5%、10%、15%、20%、25%和30%等工况对节理裂隙岩体进行现场试验,得到采用间隔比例为10%~15%的孔口空气间隔装药进行爆破的效果最好;朱强等[10 ] 通过开展数值模拟与现场试验,得出空气间隔装药爆破的装药段存在明显的粉碎破坏区,空气段处损伤不明显;罗周全等[11 ] 对空气间隔比例分别为0.462、0.533、0.588和0.632的装药结构进行数值模拟,得到空气间隔比例为0.588的最优爆破装药方案;朱红兵等[12 ] 通过计算得到合理空气层长度比例约为空气段和装药段总长的30%~42%;张迎吉等[13 ] 和梁瑞等[14 ] 利用ANSYS/LS-DYNA软件对不同空气间隔装药结构进行模拟,得到下部空气间隔装药结构对爆破效果的影响最差;吴亮等[15 ] 采用JHC混凝土损伤演化模型研究不同装药结构下混凝土损伤的破坏机理,得到空气层位于中部的装药结构爆破效果最优.上述研究充分证明了采用数值模拟方法对炮孔装药结构进行优选的可行性和有效性. ...

Application of Hilbert-Huang transform based delay time identification in optimization of short millisecond blasting

1

2016

... 在矿房回采中,爆破研究主要集中在降低炸药单耗、控制爆破危害和改善爆破效果等方面.通过现场及模型试验来指导爆破装药结构设计,往往成本较高、耗时长且受环境因素影响大.Liu等[1 ] 采用理论分析与数值模拟方法,发现垂直深孔爆破消空处理方案炸药单耗和总装药量较大,但其爆破网络结构简单,现场作业量小;Li等[2 ] 利用数值模拟方法研究掏槽参数与掏槽爆破破坏区的关系,得到当孔间距保持最优值时,空孔直径越大掏槽效果越好;Shi等[3 ] 通过分析单孔爆破振动信号瞬时能量,得出瞬时能量识别法适用于延期时间大于瞬时能量峰值半周期的微差爆破;Park等[4 ] 、Zhang等[5 ] 、Moxon等[6 ] 和Kumar[7 ] 采用数值模拟和现场试验对不同的空气间隔爆破形式进行研究;刘优平等[8 ] 对耦合系数分别为0.200、0.556、0.484、0.500、0.294和0.238的装药结构进行模拟,得到不耦合系数为0.5的最佳装药结构;叶海旺等[9 ] 通过改变空气间隔层比例为5%、10%、15%、20%、25%和30%等工况对节理裂隙岩体进行现场试验,得到采用间隔比例为10%~15%的孔口空气间隔装药进行爆破的效果最好;朱强等[10 ] 通过开展数值模拟与现场试验,得出空气间隔装药爆破的装药段存在明显的粉碎破坏区,空气段处损伤不明显;罗周全等[11 ] 对空气间隔比例分别为0.462、0.533、0.588和0.632的装药结构进行数值模拟,得到空气间隔比例为0.588的最优爆破装药方案;朱红兵等[12 ] 通过计算得到合理空气层长度比例约为空气段和装药段总长的30%~42%;张迎吉等[13 ] 和梁瑞等[14 ] 利用ANSYS/LS-DYNA软件对不同空气间隔装药结构进行模拟,得到下部空气间隔装药结构对爆破效果的影响最差;吴亮等[15 ] 采用JHC混凝土损伤演化模型研究不同装药结构下混凝土损伤的破坏机理,得到空气层位于中部的装药结构爆破效果最优.上述研究充分证明了采用数值模拟方法对炮孔装药结构进行优选的可行性和有效性. ...

Reduction of blast-induced vibration in the direction of tunneling using an air-deck at the bottom of a blasthole

1

2010

... 在矿房回采中,爆破研究主要集中在降低炸药单耗、控制爆破危害和改善爆破效果等方面.通过现场及模型试验来指导爆破装药结构设计,往往成本较高、耗时长且受环境因素影响大.Liu等[1 ] 采用理论分析与数值模拟方法,发现垂直深孔爆破消空处理方案炸药单耗和总装药量较大,但其爆破网络结构简单,现场作业量小;Li等[2 ] 利用数值模拟方法研究掏槽参数与掏槽爆破破坏区的关系,得到当孔间距保持最优值时,空孔直径越大掏槽效果越好;Shi等[3 ] 通过分析单孔爆破振动信号瞬时能量,得出瞬时能量识别法适用于延期时间大于瞬时能量峰值半周期的微差爆破;Park等[4 ] 、Zhang等[5 ] 、Moxon等[6 ] 和Kumar[7 ] 采用数值模拟和现场试验对不同的空气间隔爆破形式进行研究;刘优平等[8 ] 对耦合系数分别为0.200、0.556、0.484、0.500、0.294和0.238的装药结构进行模拟,得到不耦合系数为0.5的最佳装药结构;叶海旺等[9 ] 通过改变空气间隔层比例为5%、10%、15%、20%、25%和30%等工况对节理裂隙岩体进行现场试验,得到采用间隔比例为10%~15%的孔口空气间隔装药进行爆破的效果最好;朱强等[10 ] 通过开展数值模拟与现场试验,得出空气间隔装药爆破的装药段存在明显的粉碎破坏区,空气段处损伤不明显;罗周全等[11 ] 对空气间隔比例分别为0.462、0.533、0.588和0.632的装药结构进行数值模拟,得到空气间隔比例为0.588的最优爆破装药方案;朱红兵等[12 ] 通过计算得到合理空气层长度比例约为空气段和装药段总长的30%~42%;张迎吉等[13 ] 和梁瑞等[14 ] 利用ANSYS/LS-DYNA软件对不同空气间隔装药结构进行模拟,得到下部空气间隔装药结构对爆破效果的影响最差;吴亮等[15 ] 采用JHC混凝土损伤演化模型研究不同装药结构下混凝土损伤的破坏机理,得到空气层位于中部的装药结构爆破效果最优.上述研究充分证明了采用数值模拟方法对炮孔装药结构进行优选的可行性和有效性. ...

Blasting experiment and application effect of different air-decked charge positions

2

2011

... 在矿房回采中,爆破研究主要集中在降低炸药单耗、控制爆破危害和改善爆破效果等方面.通过现场及模型试验来指导爆破装药结构设计,往往成本较高、耗时长且受环境因素影响大.Liu等[1 ] 采用理论分析与数值模拟方法,发现垂直深孔爆破消空处理方案炸药单耗和总装药量较大,但其爆破网络结构简单,现场作业量小;Li等[2 ] 利用数值模拟方法研究掏槽参数与掏槽爆破破坏区的关系,得到当孔间距保持最优值时,空孔直径越大掏槽效果越好;Shi等[3 ] 通过分析单孔爆破振动信号瞬时能量,得出瞬时能量识别法适用于延期时间大于瞬时能量峰值半周期的微差爆破;Park等[4 ] 、Zhang等[5 ] 、Moxon等[6 ] 和Kumar[7 ] 采用数值模拟和现场试验对不同的空气间隔爆破形式进行研究;刘优平等[8 ] 对耦合系数分别为0.200、0.556、0.484、0.500、0.294和0.238的装药结构进行模拟,得到不耦合系数为0.5的最佳装药结构;叶海旺等[9 ] 通过改变空气间隔层比例为5%、10%、15%、20%、25%和30%等工况对节理裂隙岩体进行现场试验,得到采用间隔比例为10%~15%的孔口空气间隔装药进行爆破的效果最好;朱强等[10 ] 通过开展数值模拟与现场试验,得出空气间隔装药爆破的装药段存在明显的粉碎破坏区,空气段处损伤不明显;罗周全等[11 ] 对空气间隔比例分别为0.462、0.533、0.588和0.632的装药结构进行数值模拟,得到空气间隔比例为0.588的最优爆破装药方案;朱红兵等[12 ] 通过计算得到合理空气层长度比例约为空气段和装药段总长的30%~42%;张迎吉等[13 ] 和梁瑞等[14 ] 利用ANSYS/LS-DYNA软件对不同空气间隔装药结构进行模拟,得到下部空气间隔装药结构对爆破效果的影响最差;吴亮等[15 ] 采用JHC混凝土损伤演化模型研究不同装药结构下混凝土损伤的破坏机理,得到空气层位于中部的装药结构爆破效果最优.上述研究充分证明了采用数值模拟方法对炮孔装药结构进行优选的可行性和有效性. ...

... 式中:p V E 0 A B R 1 R 2 ω 表1 所示[5 ] . ...

Air-decked blasting technique:Some collaborative experiments

1

1993

... 在矿房回采中,爆破研究主要集中在降低炸药单耗、控制爆破危害和改善爆破效果等方面.通过现场及模型试验来指导爆破装药结构设计,往往成本较高、耗时长且受环境因素影响大.Liu等[1 ] 采用理论分析与数值模拟方法,发现垂直深孔爆破消空处理方案炸药单耗和总装药量较大,但其爆破网络结构简单,现场作业量小;Li等[2 ] 利用数值模拟方法研究掏槽参数与掏槽爆破破坏区的关系,得到当孔间距保持最优值时,空孔直径越大掏槽效果越好;Shi等[3 ] 通过分析单孔爆破振动信号瞬时能量,得出瞬时能量识别法适用于延期时间大于瞬时能量峰值半周期的微差爆破;Park等[4 ] 、Zhang等[5 ] 、Moxon等[6 ] 和Kumar[7 ] 采用数值模拟和现场试验对不同的空气间隔爆破形式进行研究;刘优平等[8 ] 对耦合系数分别为0.200、0.556、0.484、0.500、0.294和0.238的装药结构进行模拟,得到不耦合系数为0.5的最佳装药结构;叶海旺等[9 ] 通过改变空气间隔层比例为5%、10%、15%、20%、25%和30%等工况对节理裂隙岩体进行现场试验,得到采用间隔比例为10%~15%的孔口空气间隔装药进行爆破的效果最好;朱强等[10 ] 通过开展数值模拟与现场试验,得出空气间隔装药爆破的装药段存在明显的粉碎破坏区,空气段处损伤不明显;罗周全等[11 ] 对空气间隔比例分别为0.462、0.533、0.588和0.632的装药结构进行数值模拟,得到空气间隔比例为0.588的最优爆破装药方案;朱红兵等[12 ] 通过计算得到合理空气层长度比例约为空气段和装药段总长的30%~42%;张迎吉等[13 ] 和梁瑞等[14 ] 利用ANSYS/LS-DYNA软件对不同空气间隔装药结构进行模拟,得到下部空气间隔装药结构对爆破效果的影响最差;吴亮等[15 ] 采用JHC混凝土损伤演化模型研究不同装药结构下混凝土损伤的破坏机理,得到空气层位于中部的装药结构爆破效果最优.上述研究充分证明了采用数值模拟方法对炮孔装药结构进行优选的可行性和有效性. ...

Air-decking using gasbags

1

1995

... 在矿房回采中,爆破研究主要集中在降低炸药单耗、控制爆破危害和改善爆破效果等方面.通过现场及模型试验来指导爆破装药结构设计,往往成本较高、耗时长且受环境因素影响大.Liu等[1 ] 采用理论分析与数值模拟方法,发现垂直深孔爆破消空处理方案炸药单耗和总装药量较大,但其爆破网络结构简单,现场作业量小;Li等[2 ] 利用数值模拟方法研究掏槽参数与掏槽爆破破坏区的关系,得到当孔间距保持最优值时,空孔直径越大掏槽效果越好;Shi等[3 ] 通过分析单孔爆破振动信号瞬时能量,得出瞬时能量识别法适用于延期时间大于瞬时能量峰值半周期的微差爆破;Park等[4 ] 、Zhang等[5 ] 、Moxon等[6 ] 和Kumar[7 ] 采用数值模拟和现场试验对不同的空气间隔爆破形式进行研究;刘优平等[8 ] 对耦合系数分别为0.200、0.556、0.484、0.500、0.294和0.238的装药结构进行模拟,得到不耦合系数为0.5的最佳装药结构;叶海旺等[9 ] 通过改变空气间隔层比例为5%、10%、15%、20%、25%和30%等工况对节理裂隙岩体进行现场试验,得到采用间隔比例为10%~15%的孔口空气间隔装药进行爆破的效果最好;朱强等[10 ] 通过开展数值模拟与现场试验,得出空气间隔装药爆破的装药段存在明显的粉碎破坏区,空气段处损伤不明显;罗周全等[11 ] 对空气间隔比例分别为0.462、0.533、0.588和0.632的装药结构进行数值模拟,得到空气间隔比例为0.588的最优爆破装药方案;朱红兵等[12 ] 通过计算得到合理空气层长度比例约为空气段和装药段总长的30%~42%;张迎吉等[13 ] 和梁瑞等[14 ] 利用ANSYS/LS-DYNA软件对不同空气间隔装药结构进行模拟,得到下部空气间隔装药结构对爆破效果的影响最差;吴亮等[15 ] 采用JHC混凝土损伤演化模型研究不同装药结构下混凝土损伤的破坏机理,得到空气层位于中部的装药结构爆破效果最优.上述研究充分证明了采用数值模拟方法对炮孔装药结构进行优选的可行性和有效性. ...

深孔爆破装药结构优选数值分析方法及其应用

3

2012

... 在矿房回采中,爆破研究主要集中在降低炸药单耗、控制爆破危害和改善爆破效果等方面.通过现场及模型试验来指导爆破装药结构设计,往往成本较高、耗时长且受环境因素影响大.Liu等[1 ] 采用理论分析与数值模拟方法,发现垂直深孔爆破消空处理方案炸药单耗和总装药量较大,但其爆破网络结构简单,现场作业量小;Li等[2 ] 利用数值模拟方法研究掏槽参数与掏槽爆破破坏区的关系,得到当孔间距保持最优值时,空孔直径越大掏槽效果越好;Shi等[3 ] 通过分析单孔爆破振动信号瞬时能量,得出瞬时能量识别法适用于延期时间大于瞬时能量峰值半周期的微差爆破;Park等[4 ] 、Zhang等[5 ] 、Moxon等[6 ] 和Kumar[7 ] 采用数值模拟和现场试验对不同的空气间隔爆破形式进行研究;刘优平等[8 ] 对耦合系数分别为0.200、0.556、0.484、0.500、0.294和0.238的装药结构进行模拟,得到不耦合系数为0.5的最佳装药结构;叶海旺等[9 ] 通过改变空气间隔层比例为5%、10%、15%、20%、25%和30%等工况对节理裂隙岩体进行现场试验,得到采用间隔比例为10%~15%的孔口空气间隔装药进行爆破的效果最好;朱强等[10 ] 通过开展数值模拟与现场试验,得出空气间隔装药爆破的装药段存在明显的粉碎破坏区,空气段处损伤不明显;罗周全等[11 ] 对空气间隔比例分别为0.462、0.533、0.588和0.632的装药结构进行数值模拟,得到空气间隔比例为0.588的最优爆破装药方案;朱红兵等[12 ] 通过计算得到合理空气层长度比例约为空气段和装药段总长的30%~42%;张迎吉等[13 ] 和梁瑞等[14 ] 利用ANSYS/LS-DYNA软件对不同空气间隔装药结构进行模拟,得到下部空气间隔装药结构对爆破效果的影响最差;吴亮等[15 ] 采用JHC混凝土损伤演化模型研究不同装药结构下混凝土损伤的破坏机理,得到空气层位于中部的装药结构爆破效果最优.上述研究充分证明了采用数值模拟方法对炮孔装药结构进行优选的可行性和有效性. ...

... 炸药选用MAT_HIGH_EXPLOSIVE_BURN模型,采用JWL方程来描述爆炸中压力与比容的关系[8 ] : ...

... 文中岩石的抗压强度和抗拉强度都为均值,岩石材料参数如表2 所示[8 ] . ...

深孔爆破装药结构优选数值分析方法及其应用

3

2012

... 在矿房回采中,爆破研究主要集中在降低炸药单耗、控制爆破危害和改善爆破效果等方面.通过现场及模型试验来指导爆破装药结构设计,往往成本较高、耗时长且受环境因素影响大.Liu等[1 ] 采用理论分析与数值模拟方法,发现垂直深孔爆破消空处理方案炸药单耗和总装药量较大,但其爆破网络结构简单,现场作业量小;Li等[2 ] 利用数值模拟方法研究掏槽参数与掏槽爆破破坏区的关系,得到当孔间距保持最优值时,空孔直径越大掏槽效果越好;Shi等[3 ] 通过分析单孔爆破振动信号瞬时能量,得出瞬时能量识别法适用于延期时间大于瞬时能量峰值半周期的微差爆破;Park等[4 ] 、Zhang等[5 ] 、Moxon等[6 ] 和Kumar[7 ] 采用数值模拟和现场试验对不同的空气间隔爆破形式进行研究;刘优平等[8 ] 对耦合系数分别为0.200、0.556、0.484、0.500、0.294和0.238的装药结构进行模拟,得到不耦合系数为0.5的最佳装药结构;叶海旺等[9 ] 通过改变空气间隔层比例为5%、10%、15%、20%、25%和30%等工况对节理裂隙岩体进行现场试验,得到采用间隔比例为10%~15%的孔口空气间隔装药进行爆破的效果最好;朱强等[10 ] 通过开展数值模拟与现场试验,得出空气间隔装药爆破的装药段存在明显的粉碎破坏区,空气段处损伤不明显;罗周全等[11 ] 对空气间隔比例分别为0.462、0.533、0.588和0.632的装药结构进行数值模拟,得到空气间隔比例为0.588的最优爆破装药方案;朱红兵等[12 ] 通过计算得到合理空气层长度比例约为空气段和装药段总长的30%~42%;张迎吉等[13 ] 和梁瑞等[14 ] 利用ANSYS/LS-DYNA软件对不同空气间隔装药结构进行模拟,得到下部空气间隔装药结构对爆破效果的影响最差;吴亮等[15 ] 采用JHC混凝土损伤演化模型研究不同装药结构下混凝土损伤的破坏机理,得到空气层位于中部的装药结构爆破效果最优.上述研究充分证明了采用数值模拟方法对炮孔装药结构进行优选的可行性和有效性. ...

... 炸药选用MAT_HIGH_EXPLOSIVE_BURN模型,采用JWL方程来描述爆炸中压力与比容的关系[8 ] : ...

... 文中岩石的抗压强度和抗拉强度都为均值,岩石材料参数如表2 所示[8 ] . ...

节理裂隙岩体空气间隔装药爆破试验研究

1

2012

... 在矿房回采中,爆破研究主要集中在降低炸药单耗、控制爆破危害和改善爆破效果等方面.通过现场及模型试验来指导爆破装药结构设计,往往成本较高、耗时长且受环境因素影响大.Liu等[1 ] 采用理论分析与数值模拟方法,发现垂直深孔爆破消空处理方案炸药单耗和总装药量较大,但其爆破网络结构简单,现场作业量小;Li等[2 ] 利用数值模拟方法研究掏槽参数与掏槽爆破破坏区的关系,得到当孔间距保持最优值时,空孔直径越大掏槽效果越好;Shi等[3 ] 通过分析单孔爆破振动信号瞬时能量,得出瞬时能量识别法适用于延期时间大于瞬时能量峰值半周期的微差爆破;Park等[4 ] 、Zhang等[5 ] 、Moxon等[6 ] 和Kumar[7 ] 采用数值模拟和现场试验对不同的空气间隔爆破形式进行研究;刘优平等[8 ] 对耦合系数分别为0.200、0.556、0.484、0.500、0.294和0.238的装药结构进行模拟,得到不耦合系数为0.5的最佳装药结构;叶海旺等[9 ] 通过改变空气间隔层比例为5%、10%、15%、20%、25%和30%等工况对节理裂隙岩体进行现场试验,得到采用间隔比例为10%~15%的孔口空气间隔装药进行爆破的效果最好;朱强等[10 ] 通过开展数值模拟与现场试验,得出空气间隔装药爆破的装药段存在明显的粉碎破坏区,空气段处损伤不明显;罗周全等[11 ] 对空气间隔比例分别为0.462、0.533、0.588和0.632的装药结构进行数值模拟,得到空气间隔比例为0.588的最优爆破装药方案;朱红兵等[12 ] 通过计算得到合理空气层长度比例约为空气段和装药段总长的30%~42%;张迎吉等[13 ] 和梁瑞等[14 ] 利用ANSYS/LS-DYNA软件对不同空气间隔装药结构进行模拟,得到下部空气间隔装药结构对爆破效果的影响最差;吴亮等[15 ] 采用JHC混凝土损伤演化模型研究不同装药结构下混凝土损伤的破坏机理,得到空气层位于中部的装药结构爆破效果最优.上述研究充分证明了采用数值模拟方法对炮孔装药结构进行优选的可行性和有效性. ...

节理裂隙岩体空气间隔装药爆破试验研究

1

2012

... 在矿房回采中,爆破研究主要集中在降低炸药单耗、控制爆破危害和改善爆破效果等方面.通过现场及模型试验来指导爆破装药结构设计,往往成本较高、耗时长且受环境因素影响大.Liu等[1 ] 采用理论分析与数值模拟方法,发现垂直深孔爆破消空处理方案炸药单耗和总装药量较大,但其爆破网络结构简单,现场作业量小;Li等[2 ] 利用数值模拟方法研究掏槽参数与掏槽爆破破坏区的关系,得到当孔间距保持最优值时,空孔直径越大掏槽效果越好;Shi等[3 ] 通过分析单孔爆破振动信号瞬时能量,得出瞬时能量识别法适用于延期时间大于瞬时能量峰值半周期的微差爆破;Park等[4 ] 、Zhang等[5 ] 、Moxon等[6 ] 和Kumar[7 ] 采用数值模拟和现场试验对不同的空气间隔爆破形式进行研究;刘优平等[8 ] 对耦合系数分别为0.200、0.556、0.484、0.500、0.294和0.238的装药结构进行模拟,得到不耦合系数为0.5的最佳装药结构;叶海旺等[9 ] 通过改变空气间隔层比例为5%、10%、15%、20%、25%和30%等工况对节理裂隙岩体进行现场试验,得到采用间隔比例为10%~15%的孔口空气间隔装药进行爆破的效果最好;朱强等[10 ] 通过开展数值模拟与现场试验,得出空气间隔装药爆破的装药段存在明显的粉碎破坏区,空气段处损伤不明显;罗周全等[11 ] 对空气间隔比例分别为0.462、0.533、0.588和0.632的装药结构进行数值模拟,得到空气间隔比例为0.588的最优爆破装药方案;朱红兵等[12 ] 通过计算得到合理空气层长度比例约为空气段和装药段总长的30%~42%;张迎吉等[13 ] 和梁瑞等[14 ] 利用ANSYS/LS-DYNA软件对不同空气间隔装药结构进行模拟,得到下部空气间隔装药结构对爆破效果的影响最差;吴亮等[15 ] 采用JHC混凝土损伤演化模型研究不同装药结构下混凝土损伤的破坏机理,得到空气层位于中部的装药结构爆破效果最优.上述研究充分证明了采用数值模拟方法对炮孔装药结构进行优选的可行性和有效性. ...

空气间隔装药预裂爆破岩体损伤分布特征及控制技术

1

2016

... 在矿房回采中,爆破研究主要集中在降低炸药单耗、控制爆破危害和改善爆破效果等方面.通过现场及模型试验来指导爆破装药结构设计,往往成本较高、耗时长且受环境因素影响大.Liu等[1 ] 采用理论分析与数值模拟方法,发现垂直深孔爆破消空处理方案炸药单耗和总装药量较大,但其爆破网络结构简单,现场作业量小;Li等[2 ] 利用数值模拟方法研究掏槽参数与掏槽爆破破坏区的关系,得到当孔间距保持最优值时,空孔直径越大掏槽效果越好;Shi等[3 ] 通过分析单孔爆破振动信号瞬时能量,得出瞬时能量识别法适用于延期时间大于瞬时能量峰值半周期的微差爆破;Park等[4 ] 、Zhang等[5 ] 、Moxon等[6 ] 和Kumar[7 ] 采用数值模拟和现场试验对不同的空气间隔爆破形式进行研究;刘优平等[8 ] 对耦合系数分别为0.200、0.556、0.484、0.500、0.294和0.238的装药结构进行模拟,得到不耦合系数为0.5的最佳装药结构;叶海旺等[9 ] 通过改变空气间隔层比例为5%、10%、15%、20%、25%和30%等工况对节理裂隙岩体进行现场试验,得到采用间隔比例为10%~15%的孔口空气间隔装药进行爆破的效果最好;朱强等[10 ] 通过开展数值模拟与现场试验,得出空气间隔装药爆破的装药段存在明显的粉碎破坏区,空气段处损伤不明显;罗周全等[11 ] 对空气间隔比例分别为0.462、0.533、0.588和0.632的装药结构进行数值模拟,得到空气间隔比例为0.588的最优爆破装药方案;朱红兵等[12 ] 通过计算得到合理空气层长度比例约为空气段和装药段总长的30%~42%;张迎吉等[13 ] 和梁瑞等[14 ] 利用ANSYS/LS-DYNA软件对不同空气间隔装药结构进行模拟,得到下部空气间隔装药结构对爆破效果的影响最差;吴亮等[15 ] 采用JHC混凝土损伤演化模型研究不同装药结构下混凝土损伤的破坏机理,得到空气层位于中部的装药结构爆破效果最优.上述研究充分证明了采用数值模拟方法对炮孔装药结构进行优选的可行性和有效性. ...

空气间隔装药预裂爆破岩体损伤分布特征及控制技术

1

2016

... 在矿房回采中,爆破研究主要集中在降低炸药单耗、控制爆破危害和改善爆破效果等方面.通过现场及模型试验来指导爆破装药结构设计,往往成本较高、耗时长且受环境因素影响大.Liu等[1 ] 采用理论分析与数值模拟方法,发现垂直深孔爆破消空处理方案炸药单耗和总装药量较大,但其爆破网络结构简单,现场作业量小;Li等[2 ] 利用数值模拟方法研究掏槽参数与掏槽爆破破坏区的关系,得到当孔间距保持最优值时,空孔直径越大掏槽效果越好;Shi等[3 ] 通过分析单孔爆破振动信号瞬时能量,得出瞬时能量识别法适用于延期时间大于瞬时能量峰值半周期的微差爆破;Park等[4 ] 、Zhang等[5 ] 、Moxon等[6 ] 和Kumar[7 ] 采用数值模拟和现场试验对不同的空气间隔爆破形式进行研究;刘优平等[8 ] 对耦合系数分别为0.200、0.556、0.484、0.500、0.294和0.238的装药结构进行模拟,得到不耦合系数为0.5的最佳装药结构;叶海旺等[9 ] 通过改变空气间隔层比例为5%、10%、15%、20%、25%和30%等工况对节理裂隙岩体进行现场试验,得到采用间隔比例为10%~15%的孔口空气间隔装药进行爆破的效果最好;朱强等[10 ] 通过开展数值模拟与现场试验,得出空气间隔装药爆破的装药段存在明显的粉碎破坏区,空气段处损伤不明显;罗周全等[11 ] 对空气间隔比例分别为0.462、0.533、0.588和0.632的装药结构进行数值模拟,得到空气间隔比例为0.588的最优爆破装药方案;朱红兵等[12 ] 通过计算得到合理空气层长度比例约为空气段和装药段总长的30%~42%;张迎吉等[13 ] 和梁瑞等[14 ] 利用ANSYS/LS-DYNA软件对不同空气间隔装药结构进行模拟,得到下部空气间隔装药结构对爆破效果的影响最差;吴亮等[15 ] 采用JHC混凝土损伤演化模型研究不同装药结构下混凝土损伤的破坏机理,得到空气层位于中部的装药结构爆破效果最优.上述研究充分证明了采用数值模拟方法对炮孔装药结构进行优选的可行性和有效性. ...

基于LS-DYNA的间柱开采贫损爆破控制技术

1

2014

... 在矿房回采中,爆破研究主要集中在降低炸药单耗、控制爆破危害和改善爆破效果等方面.通过现场及模型试验来指导爆破装药结构设计,往往成本较高、耗时长且受环境因素影响大.Liu等[1 ] 采用理论分析与数值模拟方法,发现垂直深孔爆破消空处理方案炸药单耗和总装药量较大,但其爆破网络结构简单,现场作业量小;Li等[2 ] 利用数值模拟方法研究掏槽参数与掏槽爆破破坏区的关系,得到当孔间距保持最优值时,空孔直径越大掏槽效果越好;Shi等[3 ] 通过分析单孔爆破振动信号瞬时能量,得出瞬时能量识别法适用于延期时间大于瞬时能量峰值半周期的微差爆破;Park等[4 ] 、Zhang等[5 ] 、Moxon等[6 ] 和Kumar[7 ] 采用数值模拟和现场试验对不同的空气间隔爆破形式进行研究;刘优平等[8 ] 对耦合系数分别为0.200、0.556、0.484、0.500、0.294和0.238的装药结构进行模拟,得到不耦合系数为0.5的最佳装药结构;叶海旺等[9 ] 通过改变空气间隔层比例为5%、10%、15%、20%、25%和30%等工况对节理裂隙岩体进行现场试验,得到采用间隔比例为10%~15%的孔口空气间隔装药进行爆破的效果最好;朱强等[10 ] 通过开展数值模拟与现场试验,得出空气间隔装药爆破的装药段存在明显的粉碎破坏区,空气段处损伤不明显;罗周全等[11 ] 对空气间隔比例分别为0.462、0.533、0.588和0.632的装药结构进行数值模拟,得到空气间隔比例为0.588的最优爆破装药方案;朱红兵等[12 ] 通过计算得到合理空气层长度比例约为空气段和装药段总长的30%~42%;张迎吉等[13 ] 和梁瑞等[14 ] 利用ANSYS/LS-DYNA软件对不同空气间隔装药结构进行模拟,得到下部空气间隔装药结构对爆破效果的影响最差;吴亮等[15 ] 采用JHC混凝土损伤演化模型研究不同装药结构下混凝土损伤的破坏机理,得到空气层位于中部的装药结构爆破效果最优.上述研究充分证明了采用数值模拟方法对炮孔装药结构进行优选的可行性和有效性. ...

基于LS-DYNA的间柱开采贫损爆破控制技术

1

2014

... 在矿房回采中,爆破研究主要集中在降低炸药单耗、控制爆破危害和改善爆破效果等方面.通过现场及模型试验来指导爆破装药结构设计,往往成本较高、耗时长且受环境因素影响大.Liu等[1 ] 采用理论分析与数值模拟方法,发现垂直深孔爆破消空处理方案炸药单耗和总装药量较大,但其爆破网络结构简单,现场作业量小;Li等[2 ] 利用数值模拟方法研究掏槽参数与掏槽爆破破坏区的关系,得到当孔间距保持最优值时,空孔直径越大掏槽效果越好;Shi等[3 ] 通过分析单孔爆破振动信号瞬时能量,得出瞬时能量识别法适用于延期时间大于瞬时能量峰值半周期的微差爆破;Park等[4 ] 、Zhang等[5 ] 、Moxon等[6 ] 和Kumar[7 ] 采用数值模拟和现场试验对不同的空气间隔爆破形式进行研究;刘优平等[8 ] 对耦合系数分别为0.200、0.556、0.484、0.500、0.294和0.238的装药结构进行模拟,得到不耦合系数为0.5的最佳装药结构;叶海旺等[9 ] 通过改变空气间隔层比例为5%、10%、15%、20%、25%和30%等工况对节理裂隙岩体进行现场试验,得到采用间隔比例为10%~15%的孔口空气间隔装药进行爆破的效果最好;朱强等[10 ] 通过开展数值模拟与现场试验,得出空气间隔装药爆破的装药段存在明显的粉碎破坏区,空气段处损伤不明显;罗周全等[11 ] 对空气间隔比例分别为0.462、0.533、0.588和0.632的装药结构进行数值模拟,得到空气间隔比例为0.588的最优爆破装药方案;朱红兵等[12 ] 通过计算得到合理空气层长度比例约为空气段和装药段总长的30%~42%;张迎吉等[13 ] 和梁瑞等[14 ] 利用ANSYS/LS-DYNA软件对不同空气间隔装药结构进行模拟,得到下部空气间隔装药结构对爆破效果的影响最差;吴亮等[15 ] 采用JHC混凝土损伤演化模型研究不同装药结构下混凝土损伤的破坏机理,得到空气层位于中部的装药结构爆破效果最优.上述研究充分证明了采用数值模拟方法对炮孔装药结构进行优选的可行性和有效性. ...

空气间隔装药爆破机理研究

1

2007

... 在矿房回采中,爆破研究主要集中在降低炸药单耗、控制爆破危害和改善爆破效果等方面.通过现场及模型试验来指导爆破装药结构设计,往往成本较高、耗时长且受环境因素影响大.Liu等[1 ] 采用理论分析与数值模拟方法,发现垂直深孔爆破消空处理方案炸药单耗和总装药量较大,但其爆破网络结构简单,现场作业量小;Li等[2 ] 利用数值模拟方法研究掏槽参数与掏槽爆破破坏区的关系,得到当孔间距保持最优值时,空孔直径越大掏槽效果越好;Shi等[3 ] 通过分析单孔爆破振动信号瞬时能量,得出瞬时能量识别法适用于延期时间大于瞬时能量峰值半周期的微差爆破;Park等[4 ] 、Zhang等[5 ] 、Moxon等[6 ] 和Kumar[7 ] 采用数值模拟和现场试验对不同的空气间隔爆破形式进行研究;刘优平等[8 ] 对耦合系数分别为0.200、0.556、0.484、0.500、0.294和0.238的装药结构进行模拟,得到不耦合系数为0.5的最佳装药结构;叶海旺等[9 ] 通过改变空气间隔层比例为5%、10%、15%、20%、25%和30%等工况对节理裂隙岩体进行现场试验,得到采用间隔比例为10%~15%的孔口空气间隔装药进行爆破的效果最好;朱强等[10 ] 通过开展数值模拟与现场试验,得出空气间隔装药爆破的装药段存在明显的粉碎破坏区,空气段处损伤不明显;罗周全等[11 ] 对空气间隔比例分别为0.462、0.533、0.588和0.632的装药结构进行数值模拟,得到空气间隔比例为0.588的最优爆破装药方案;朱红兵等[12 ] 通过计算得到合理空气层长度比例约为空气段和装药段总长的30%~42%;张迎吉等[13 ] 和梁瑞等[14 ] 利用ANSYS/LS-DYNA软件对不同空气间隔装药结构进行模拟,得到下部空气间隔装药结构对爆破效果的影响最差;吴亮等[15 ] 采用JHC混凝土损伤演化模型研究不同装药结构下混凝土损伤的破坏机理,得到空气层位于中部的装药结构爆破效果最优.上述研究充分证明了采用数值模拟方法对炮孔装药结构进行优选的可行性和有效性. ...

空气间隔装药爆破机理研究

1

2007

... 在矿房回采中,爆破研究主要集中在降低炸药单耗、控制爆破危害和改善爆破效果等方面.通过现场及模型试验来指导爆破装药结构设计,往往成本较高、耗时长且受环境因素影响大.Liu等[1 ] 采用理论分析与数值模拟方法,发现垂直深孔爆破消空处理方案炸药单耗和总装药量较大,但其爆破网络结构简单,现场作业量小;Li等[2 ] 利用数值模拟方法研究掏槽参数与掏槽爆破破坏区的关系,得到当孔间距保持最优值时,空孔直径越大掏槽效果越好;Shi等[3 ] 通过分析单孔爆破振动信号瞬时能量,得出瞬时能量识别法适用于延期时间大于瞬时能量峰值半周期的微差爆破;Park等[4 ] 、Zhang等[5 ] 、Moxon等[6 ] 和Kumar[7 ] 采用数值模拟和现场试验对不同的空气间隔爆破形式进行研究;刘优平等[8 ] 对耦合系数分别为0.200、0.556、0.484、0.500、0.294和0.238的装药结构进行模拟,得到不耦合系数为0.5的最佳装药结构;叶海旺等[9 ] 通过改变空气间隔层比例为5%、10%、15%、20%、25%和30%等工况对节理裂隙岩体进行现场试验,得到采用间隔比例为10%~15%的孔口空气间隔装药进行爆破的效果最好;朱强等[10 ] 通过开展数值模拟与现场试验,得出空气间隔装药爆破的装药段存在明显的粉碎破坏区,空气段处损伤不明显;罗周全等[11 ] 对空气间隔比例分别为0.462、0.533、0.588和0.632的装药结构进行数值模拟,得到空气间隔比例为0.588的最优爆破装药方案;朱红兵等[12 ] 通过计算得到合理空气层长度比例约为空气段和装药段总长的30%~42%;张迎吉等[13 ] 和梁瑞等[14 ] 利用ANSYS/LS-DYNA软件对不同空气间隔装药结构进行模拟,得到下部空气间隔装药结构对爆破效果的影响最差;吴亮等[15 ] 采用JHC混凝土损伤演化模型研究不同装药结构下混凝土损伤的破坏机理,得到空气层位于中部的装药结构爆破效果最优.上述研究充分证明了采用数值模拟方法对炮孔装药结构进行优选的可行性和有效性. ...

不同位置空气间隔装药爆破减振和破碎效果试验

1

2015

... 在矿房回采中,爆破研究主要集中在降低炸药单耗、控制爆破危害和改善爆破效果等方面.通过现场及模型试验来指导爆破装药结构设计,往往成本较高、耗时长且受环境因素影响大.Liu等[1 ] 采用理论分析与数值模拟方法,发现垂直深孔爆破消空处理方案炸药单耗和总装药量较大,但其爆破网络结构简单,现场作业量小;Li等[2 ] 利用数值模拟方法研究掏槽参数与掏槽爆破破坏区的关系,得到当孔间距保持最优值时,空孔直径越大掏槽效果越好;Shi等[3 ] 通过分析单孔爆破振动信号瞬时能量,得出瞬时能量识别法适用于延期时间大于瞬时能量峰值半周期的微差爆破;Park等[4 ] 、Zhang等[5 ] 、Moxon等[6 ] 和Kumar[7 ] 采用数值模拟和现场试验对不同的空气间隔爆破形式进行研究;刘优平等[8 ] 对耦合系数分别为0.200、0.556、0.484、0.500、0.294和0.238的装药结构进行模拟,得到不耦合系数为0.5的最佳装药结构;叶海旺等[9 ] 通过改变空气间隔层比例为5%、10%、15%、20%、25%和30%等工况对节理裂隙岩体进行现场试验,得到采用间隔比例为10%~15%的孔口空气间隔装药进行爆破的效果最好;朱强等[10 ] 通过开展数值模拟与现场试验,得出空气间隔装药爆破的装药段存在明显的粉碎破坏区,空气段处损伤不明显;罗周全等[11 ] 对空气间隔比例分别为0.462、0.533、0.588和0.632的装药结构进行数值模拟,得到空气间隔比例为0.588的最优爆破装药方案;朱红兵等[12 ] 通过计算得到合理空气层长度比例约为空气段和装药段总长的30%~42%;张迎吉等[13 ] 和梁瑞等[14 ] 利用ANSYS/LS-DYNA软件对不同空气间隔装药结构进行模拟,得到下部空气间隔装药结构对爆破效果的影响最差;吴亮等[15 ] 采用JHC混凝土损伤演化模型研究不同装药结构下混凝土损伤的破坏机理,得到空气层位于中部的装药结构爆破效果最优.上述研究充分证明了采用数值模拟方法对炮孔装药结构进行优选的可行性和有效性. ...

不同位置空气间隔装药爆破减振和破碎效果试验

1

2015

... 在矿房回采中,爆破研究主要集中在降低炸药单耗、控制爆破危害和改善爆破效果等方面.通过现场及模型试验来指导爆破装药结构设计,往往成本较高、耗时长且受环境因素影响大.Liu等[1 ] 采用理论分析与数值模拟方法,发现垂直深孔爆破消空处理方案炸药单耗和总装药量较大,但其爆破网络结构简单,现场作业量小;Li等[2 ] 利用数值模拟方法研究掏槽参数与掏槽爆破破坏区的关系,得到当孔间距保持最优值时,空孔直径越大掏槽效果越好;Shi等[3 ] 通过分析单孔爆破振动信号瞬时能量,得出瞬时能量识别法适用于延期时间大于瞬时能量峰值半周期的微差爆破;Park等[4 ] 、Zhang等[5 ] 、Moxon等[6 ] 和Kumar[7 ] 采用数值模拟和现场试验对不同的空气间隔爆破形式进行研究;刘优平等[8 ] 对耦合系数分别为0.200、0.556、0.484、0.500、0.294和0.238的装药结构进行模拟,得到不耦合系数为0.5的最佳装药结构;叶海旺等[9 ] 通过改变空气间隔层比例为5%、10%、15%、20%、25%和30%等工况对节理裂隙岩体进行现场试验,得到采用间隔比例为10%~15%的孔口空气间隔装药进行爆破的效果最好;朱强等[10 ] 通过开展数值模拟与现场试验,得出空气间隔装药爆破的装药段存在明显的粉碎破坏区,空气段处损伤不明显;罗周全等[11 ] 对空气间隔比例分别为0.462、0.533、0.588和0.632的装药结构进行数值模拟,得到空气间隔比例为0.588的最优爆破装药方案;朱红兵等[12 ] 通过计算得到合理空气层长度比例约为空气段和装药段总长的30%~42%;张迎吉等[13 ] 和梁瑞等[14 ] 利用ANSYS/LS-DYNA软件对不同空气间隔装药结构进行模拟,得到下部空气间隔装药结构对爆破效果的影响最差;吴亮等[15 ] 采用JHC混凝土损伤演化模型研究不同装药结构下混凝土损伤的破坏机理,得到空气层位于中部的装药结构爆破效果最优.上述研究充分证明了采用数值模拟方法对炮孔装药结构进行优选的可行性和有效性. ...

基于不同空气间隔装药结构的爆破效果动力响应研究

1

2018

... 在矿房回采中,爆破研究主要集中在降低炸药单耗、控制爆破危害和改善爆破效果等方面.通过现场及模型试验来指导爆破装药结构设计,往往成本较高、耗时长且受环境因素影响大.Liu等[1 ] 采用理论分析与数值模拟方法,发现垂直深孔爆破消空处理方案炸药单耗和总装药量较大,但其爆破网络结构简单,现场作业量小;Li等[2 ] 利用数值模拟方法研究掏槽参数与掏槽爆破破坏区的关系,得到当孔间距保持最优值时,空孔直径越大掏槽效果越好;Shi等[3 ] 通过分析单孔爆破振动信号瞬时能量,得出瞬时能量识别法适用于延期时间大于瞬时能量峰值半周期的微差爆破;Park等[4 ] 、Zhang等[5 ] 、Moxon等[6 ] 和Kumar[7 ] 采用数值模拟和现场试验对不同的空气间隔爆破形式进行研究;刘优平等[8 ] 对耦合系数分别为0.200、0.556、0.484、0.500、0.294和0.238的装药结构进行模拟,得到不耦合系数为0.5的最佳装药结构;叶海旺等[9 ] 通过改变空气间隔层比例为5%、10%、15%、20%、25%和30%等工况对节理裂隙岩体进行现场试验,得到采用间隔比例为10%~15%的孔口空气间隔装药进行爆破的效果最好;朱强等[10 ] 通过开展数值模拟与现场试验,得出空气间隔装药爆破的装药段存在明显的粉碎破坏区,空气段处损伤不明显;罗周全等[11 ] 对空气间隔比例分别为0.462、0.533、0.588和0.632的装药结构进行数值模拟,得到空气间隔比例为0.588的最优爆破装药方案;朱红兵等[12 ] 通过计算得到合理空气层长度比例约为空气段和装药段总长的30%~42%;张迎吉等[13 ] 和梁瑞等[14 ] 利用ANSYS/LS-DYNA软件对不同空气间隔装药结构进行模拟,得到下部空气间隔装药结构对爆破效果的影响最差;吴亮等[15 ] 采用JHC混凝土损伤演化模型研究不同装药结构下混凝土损伤的破坏机理,得到空气层位于中部的装药结构爆破效果最优.上述研究充分证明了采用数值模拟方法对炮孔装药结构进行优选的可行性和有效性. ...

基于不同空气间隔装药结构的爆破效果动力响应研究

1

2018

... 在矿房回采中,爆破研究主要集中在降低炸药单耗、控制爆破危害和改善爆破效果等方面.通过现场及模型试验来指导爆破装药结构设计,往往成本较高、耗时长且受环境因素影响大.Liu等[1 ] 采用理论分析与数值模拟方法,发现垂直深孔爆破消空处理方案炸药单耗和总装药量较大,但其爆破网络结构简单,现场作业量小;Li等[2 ] 利用数值模拟方法研究掏槽参数与掏槽爆破破坏区的关系,得到当孔间距保持最优值时,空孔直径越大掏槽效果越好;Shi等[3 ] 通过分析单孔爆破振动信号瞬时能量,得出瞬时能量识别法适用于延期时间大于瞬时能量峰值半周期的微差爆破;Park等[4 ] 、Zhang等[5 ] 、Moxon等[6 ] 和Kumar[7 ] 采用数值模拟和现场试验对不同的空气间隔爆破形式进行研究;刘优平等[8 ] 对耦合系数分别为0.200、0.556、0.484、0.500、0.294和0.238的装药结构进行模拟,得到不耦合系数为0.5的最佳装药结构;叶海旺等[9 ] 通过改变空气间隔层比例为5%、10%、15%、20%、25%和30%等工况对节理裂隙岩体进行现场试验,得到采用间隔比例为10%~15%的孔口空气间隔装药进行爆破的效果最好;朱强等[10 ] 通过开展数值模拟与现场试验,得出空气间隔装药爆破的装药段存在明显的粉碎破坏区,空气段处损伤不明显;罗周全等[11 ] 对空气间隔比例分别为0.462、0.533、0.588和0.632的装药结构进行数值模拟,得到空气间隔比例为0.588的最优爆破装药方案;朱红兵等[12 ] 通过计算得到合理空气层长度比例约为空气段和装药段总长的30%~42%;张迎吉等[13 ] 和梁瑞等[14 ] 利用ANSYS/LS-DYNA软件对不同空气间隔装药结构进行模拟,得到下部空气间隔装药结构对爆破效果的影响最差;吴亮等[15 ] 采用JHC混凝土损伤演化模型研究不同装药结构下混凝土损伤的破坏机理,得到空气层位于中部的装药结构爆破效果最优.上述研究充分证明了采用数值模拟方法对炮孔装药结构进行优选的可行性和有效性. ...

混凝土介质中空气间隔装药的爆破机理

1

2010

... 在矿房回采中,爆破研究主要集中在降低炸药单耗、控制爆破危害和改善爆破效果等方面.通过现场及模型试验来指导爆破装药结构设计,往往成本较高、耗时长且受环境因素影响大.Liu等[1 ] 采用理论分析与数值模拟方法,发现垂直深孔爆破消空处理方案炸药单耗和总装药量较大,但其爆破网络结构简单,现场作业量小;Li等[2 ] 利用数值模拟方法研究掏槽参数与掏槽爆破破坏区的关系,得到当孔间距保持最优值时,空孔直径越大掏槽效果越好;Shi等[3 ] 通过分析单孔爆破振动信号瞬时能量,得出瞬时能量识别法适用于延期时间大于瞬时能量峰值半周期的微差爆破;Park等[4 ] 、Zhang等[5 ] 、Moxon等[6 ] 和Kumar[7 ] 采用数值模拟和现场试验对不同的空气间隔爆破形式进行研究;刘优平等[8 ] 对耦合系数分别为0.200、0.556、0.484、0.500、0.294和0.238的装药结构进行模拟,得到不耦合系数为0.5的最佳装药结构;叶海旺等[9 ] 通过改变空气间隔层比例为5%、10%、15%、20%、25%和30%等工况对节理裂隙岩体进行现场试验,得到采用间隔比例为10%~15%的孔口空气间隔装药进行爆破的效果最好;朱强等[10 ] 通过开展数值模拟与现场试验,得出空气间隔装药爆破的装药段存在明显的粉碎破坏区,空气段处损伤不明显;罗周全等[11 ] 对空气间隔比例分别为0.462、0.533、0.588和0.632的装药结构进行数值模拟,得到空气间隔比例为0.588的最优爆破装药方案;朱红兵等[12 ] 通过计算得到合理空气层长度比例约为空气段和装药段总长的30%~42%;张迎吉等[13 ] 和梁瑞等[14 ] 利用ANSYS/LS-DYNA软件对不同空气间隔装药结构进行模拟,得到下部空气间隔装药结构对爆破效果的影响最差;吴亮等[15 ] 采用JHC混凝土损伤演化模型研究不同装药结构下混凝土损伤的破坏机理,得到空气层位于中部的装药结构爆破效果最优.上述研究充分证明了采用数值模拟方法对炮孔装药结构进行优选的可行性和有效性. ...

混凝土介质中空气间隔装药的爆破机理

1

2010

... 在矿房回采中,爆破研究主要集中在降低炸药单耗、控制爆破危害和改善爆破效果等方面.通过现场及模型试验来指导爆破装药结构设计,往往成本较高、耗时长且受环境因素影响大.Liu等[1 ] 采用理论分析与数值模拟方法,发现垂直深孔爆破消空处理方案炸药单耗和总装药量较大,但其爆破网络结构简单,现场作业量小;Li等[2 ] 利用数值模拟方法研究掏槽参数与掏槽爆破破坏区的关系,得到当孔间距保持最优值时,空孔直径越大掏槽效果越好;Shi等[3 ] 通过分析单孔爆破振动信号瞬时能量,得出瞬时能量识别法适用于延期时间大于瞬时能量峰值半周期的微差爆破;Park等[4 ] 、Zhang等[5 ] 、Moxon等[6 ] 和Kumar[7 ] 采用数值模拟和现场试验对不同的空气间隔爆破形式进行研究;刘优平等[8 ] 对耦合系数分别为0.200、0.556、0.484、0.500、0.294和0.238的装药结构进行模拟,得到不耦合系数为0.5的最佳装药结构;叶海旺等[9 ] 通过改变空气间隔层比例为5%、10%、15%、20%、25%和30%等工况对节理裂隙岩体进行现场试验,得到采用间隔比例为10%~15%的孔口空气间隔装药进行爆破的效果最好;朱强等[10 ] 通过开展数值模拟与现场试验,得出空气间隔装药爆破的装药段存在明显的粉碎破坏区,空气段处损伤不明显;罗周全等[11 ] 对空气间隔比例分别为0.462、0.533、0.588和0.632的装药结构进行数值模拟,得到空气间隔比例为0.588的最优爆破装药方案;朱红兵等[12 ] 通过计算得到合理空气层长度比例约为空气段和装药段总长的30%~42%;张迎吉等[13 ] 和梁瑞等[14 ] 利用ANSYS/LS-DYNA软件对不同空气间隔装药结构进行模拟,得到下部空气间隔装药结构对爆破效果的影响最差;吴亮等[15 ] 采用JHC混凝土损伤演化模型研究不同装药结构下混凝土损伤的破坏机理,得到空气层位于中部的装药结构爆破效果最优.上述研究充分证明了采用数值模拟方法对炮孔装药结构进行优选的可行性和有效性. ...

切缝药包空气间隔装药爆破的动态测试

1

2011

... 为分析空气间隔装药爆破技术的作用机理,岳中文等[16 ] 研究了水泥砂浆中切缝药包空气间隔装药爆破的动态响应,得到空气间隔装药相比连续装药,空气柱起到了缓冲和储能的作用,轴向不耦合系数在1.5~2.0之间的爆破效果较好;池恩安等[17 ] 通过现场试验对最佳空气层比例进行了选取;吴亮等[18 ] 验证得到空气间隔装药可以避免连续装药爆破的缺点;王凯等[19 ] 采用中部空气间隔装药代替连续装药,并对空气间隔比例进行对比研究,得到空气间隔层比例为17.5%的中部空气间隔装药爆破效果最佳.空气间隔装药中空气间隔层比例与应力波峰值、正压作用时间的关系曲线如图1 和图2 所示. ...

切缝药包空气间隔装药爆破的动态测试

1

2011

... 为分析空气间隔装药爆破技术的作用机理,岳中文等[16 ] 研究了水泥砂浆中切缝药包空气间隔装药爆破的动态响应,得到空气间隔装药相比连续装药,空气柱起到了缓冲和储能的作用,轴向不耦合系数在1.5~2.0之间的爆破效果较好;池恩安等[17 ] 通过现场试验对最佳空气层比例进行了选取;吴亮等[18 ] 验证得到空气间隔装药可以避免连续装药爆破的缺点;王凯等[19 ] 采用中部空气间隔装药代替连续装药,并对空气间隔比例进行对比研究,得到空气间隔层比例为17.5%的中部空气间隔装药爆破效果最佳.空气间隔装药中空气间隔层比例与应力波峰值、正压作用时间的关系曲线如图1 和图2 所示. ...

孔底空气间隔装药降振试验研究

1

2012

... 为分析空气间隔装药爆破技术的作用机理,岳中文等[16 ] 研究了水泥砂浆中切缝药包空气间隔装药爆破的动态响应,得到空气间隔装药相比连续装药,空气柱起到了缓冲和储能的作用,轴向不耦合系数在1.5~2.0之间的爆破效果较好;池恩安等[17 ] 通过现场试验对最佳空气层比例进行了选取;吴亮等[18 ] 验证得到空气间隔装药可以避免连续装药爆破的缺点;王凯等[19 ] 采用中部空气间隔装药代替连续装药,并对空气间隔比例进行对比研究,得到空气间隔层比例为17.5%的中部空气间隔装药爆破效果最佳.空气间隔装药中空气间隔层比例与应力波峰值、正压作用时间的关系曲线如图1 和图2 所示. ...

孔底空气间隔装药降振试验研究

1

2012

... 为分析空气间隔装药爆破技术的作用机理,岳中文等[16 ] 研究了水泥砂浆中切缝药包空气间隔装药爆破的动态响应,得到空气间隔装药相比连续装药,空气柱起到了缓冲和储能的作用,轴向不耦合系数在1.5~2.0之间的爆破效果较好;池恩安等[17 ] 通过现场试验对最佳空气层比例进行了选取;吴亮等[18 ] 验证得到空气间隔装药可以避免连续装药爆破的缺点;王凯等[19 ] 采用中部空气间隔装药代替连续装药,并对空气间隔比例进行对比研究,得到空气间隔层比例为17.5%的中部空气间隔装药爆破效果最佳.空气间隔装药中空气间隔层比例与应力波峰值、正压作用时间的关系曲线如图1 和图2 所示. ...

空气间隔装药爆破研究现状与探讨

1

2009

... 为分析空气间隔装药爆破技术的作用机理,岳中文等[16 ] 研究了水泥砂浆中切缝药包空气间隔装药爆破的动态响应,得到空气间隔装药相比连续装药,空气柱起到了缓冲和储能的作用,轴向不耦合系数在1.5~2.0之间的爆破效果较好;池恩安等[17 ] 通过现场试验对最佳空气层比例进行了选取;吴亮等[18 ] 验证得到空气间隔装药可以避免连续装药爆破的缺点;王凯等[19 ] 采用中部空气间隔装药代替连续装药,并对空气间隔比例进行对比研究,得到空气间隔层比例为17.5%的中部空气间隔装药爆破效果最佳.空气间隔装药中空气间隔层比例与应力波峰值、正压作用时间的关系曲线如图1 和图2 所示. ...

空气间隔装药爆破研究现状与探讨

1

2009

... 为分析空气间隔装药爆破技术的作用机理,岳中文等[16 ] 研究了水泥砂浆中切缝药包空气间隔装药爆破的动态响应,得到空气间隔装药相比连续装药,空气柱起到了缓冲和储能的作用,轴向不耦合系数在1.5~2.0之间的爆破效果较好;池恩安等[17 ] 通过现场试验对最佳空气层比例进行了选取;吴亮等[18 ] 验证得到空气间隔装药可以避免连续装药爆破的缺点;王凯等[19 ] 采用中部空气间隔装药代替连续装药,并对空气间隔比例进行对比研究,得到空气间隔层比例为17.5%的中部空气间隔装药爆破效果最佳.空气间隔装药中空气间隔层比例与应力波峰值、正压作用时间的关系曲线如图1 和图2 所示. ...

某露天采场深孔台阶爆破空气间隔装药的应用

1

2018

... 为分析空气间隔装药爆破技术的作用机理,岳中文等[16 ] 研究了水泥砂浆中切缝药包空气间隔装药爆破的动态响应,得到空气间隔装药相比连续装药,空气柱起到了缓冲和储能的作用,轴向不耦合系数在1.5~2.0之间的爆破效果较好;池恩安等[17 ] 通过现场试验对最佳空气层比例进行了选取;吴亮等[18 ] 验证得到空气间隔装药可以避免连续装药爆破的缺点;王凯等[19 ] 采用中部空气间隔装药代替连续装药,并对空气间隔比例进行对比研究,得到空气间隔层比例为17.5%的中部空气间隔装药爆破效果最佳.空气间隔装药中空气间隔层比例与应力波峰值、正压作用时间的关系曲线如图1 和图2 所示. ...

某露天采场深孔台阶爆破空气间隔装药的应用

1

2018

... 为分析空气间隔装药爆破技术的作用机理,岳中文等[16 ] 研究了水泥砂浆中切缝药包空气间隔装药爆破的动态响应,得到空气间隔装药相比连续装药,空气柱起到了缓冲和储能的作用,轴向不耦合系数在1.5~2.0之间的爆破效果较好;池恩安等[17 ] 通过现场试验对最佳空气层比例进行了选取;吴亮等[18 ] 验证得到空气间隔装药可以避免连续装药爆破的缺点;王凯等[19 ] 采用中部空气间隔装药代替连续装药,并对空气间隔比例进行对比研究,得到空气间隔层比例为17.5%的中部空气间隔装药爆破效果最佳.空气间隔装药中空气间隔层比例与应力波峰值、正压作用时间的关系曲线如图1 和图2 所示. ...

爆炸动力学及其应用

2

1978

... (1)准静态压力分析.根据炸药的凝聚爆轰理论,孔内的平均爆轰压力计算公式[20 ] 为 ...

... 单个球状药包在激波理论中的冲击波压力随距离的衰减变化关系可表示为[20 ] ...

爆炸动力学及其应用

2

1978

... (1)准静态压力分析.根据炸药的凝聚爆轰理论,孔内的平均爆轰压力计算公式[20 ] 为 ...

... 单个球状药包在激波理论中的冲击波压力随距离的衰减变化关系可表示为[20 ] ...

定向断裂控制爆破

1

2000

... 依据热力学原理,不耦合装药爆破条件下爆生气体的膨胀可按两阶段等熵绝热膨胀处理[21 ] .当膨胀压力大于等于临界压力(P a P k k =3,则有: ...

定向断裂控制爆破

1

2000

... 依据热力学原理,不耦合装药爆破条件下爆生气体的膨胀可按两阶段等熵绝热膨胀处理[21 ] .当膨胀压力大于等于临界压力(P a P k k =3,则有: ...

深孔爆破一次成井模拟优化与应用研究

2

2004

... 在ANSYS/LS-DYNA模拟的爆破数值计算中,利用Von Mises有效应力来表征岩石的应力特性.Von Mises屈服准则可简单表示为[22 ] ...

... 因此,可将Mises屈服条件表示为:当材料有效应力超过其拉伸屈服极限时,开始发生塑性变形[22 ] .由空气间隔装药爆破作用机理可知,采用不同空气间隔层比例装药爆破时,应力波峰值和正压作用时间将会发生改变,各装药结构下的爆炸有效应力场各不相同.本文在LS-DYNA程序中运用Von Mises屈服准则作为岩石是否发生破坏的依据,并用崩矿自由面上质点的振动速度反映该处的动力响应[23 ] .本文采用以下步骤进行爆破效果的分析比较: ...

深孔爆破一次成井模拟优化与应用研究

2

2004

... 在ANSYS/LS-DYNA模拟的爆破数值计算中,利用Von Mises有效应力来表征岩石的应力特性.Von Mises屈服准则可简单表示为[22 ] ...

... 因此,可将Mises屈服条件表示为:当材料有效应力超过其拉伸屈服极限时,开始发生塑性变形[22 ] .由空气间隔装药爆破作用机理可知,采用不同空气间隔层比例装药爆破时,应力波峰值和正压作用时间将会发生改变,各装药结构下的爆炸有效应力场各不相同.本文在LS-DYNA程序中运用Von Mises屈服准则作为岩石是否发生破坏的依据,并用崩矿自由面上质点的振动速度反映该处的动力响应[23 ] .本文采用以下步骤进行爆破效果的分析比较: ...

爆破振动安全判据研究综述

3

2010

... 因此,可将Mises屈服条件表示为:当材料有效应力超过其拉伸屈服极限时,开始发生塑性变形[22 ] .由空气间隔装药爆破作用机理可知,采用不同空气间隔层比例装药爆破时,应力波峰值和正压作用时间将会发生改变,各装药结构下的爆炸有效应力场各不相同.本文在LS-DYNA程序中运用Von Mises屈服准则作为岩石是否发生破坏的依据,并用崩矿自由面上质点的振动速度反映该处的动力响应[23 ] .本文采用以下步骤进行爆破效果的分析比较: ...

... (2)比较崩矿自由面上的爆炸应力场.建立矿房回采空气间隔装药整体爆破模型,提取崩矿自由面上一系列关键单元,绘制σ e m a x σ d t σ e m a x σ d t [23 ] 时,将产生拉伸层裂,破坏作用明显,且质点间振动速度差值越大,爆破作用效果越好. ...

... 进一步比较各方案在崩矿自由面上的实际爆破效果,提取自由面上相同位置单元的合成速度峰值进行分析,如图11 所示.由图11 可知:①比较各单元合成速度峰值,方案A与方案B部分单元合成速度峰值较小,远远小于临界值25 cm/s[23 ] (认为合成速度在25 cm/s以上破坏效果明显),而方案C与方案D大部分单元合成速度峰值在临界值上.②比较方案C与方案D,方案D各单元合成速度峰值变化较剧烈,即振动速度差值较大,故方案D在自由面上的破坏效果更好. ...

爆破振动安全判据研究综述

3

2010

... 因此,可将Mises屈服条件表示为:当材料有效应力超过其拉伸屈服极限时,开始发生塑性变形[22 ] .由空气间隔装药爆破作用机理可知,采用不同空气间隔层比例装药爆破时,应力波峰值和正压作用时间将会发生改变,各装药结构下的爆炸有效应力场各不相同.本文在LS-DYNA程序中运用Von Mises屈服准则作为岩石是否发生破坏的依据,并用崩矿自由面上质点的振动速度反映该处的动力响应[23 ] .本文采用以下步骤进行爆破效果的分析比较: ...

... (2)比较崩矿自由面上的爆炸应力场.建立矿房回采空气间隔装药整体爆破模型,提取崩矿自由面上一系列关键单元,绘制σ e m a x σ d t σ e m a x σ d t [23 ] 时,将产生拉伸层裂,破坏作用明显,且质点间振动速度差值越大,爆破作用效果越好. ...

... 进一步比较各方案在崩矿自由面上的实际爆破效果,提取自由面上相同位置单元的合成速度峰值进行分析,如图11 所示.由图11 可知:①比较各单元合成速度峰值,方案A与方案B部分单元合成速度峰值较小,远远小于临界值25 cm/s[23 ] (认为合成速度在25 cm/s以上破坏效果明显),而方案C与方案D大部分单元合成速度峰值在临界值上.②比较方案C与方案D,方案D各单元合成速度峰值变化较剧烈,即振动速度差值较大,故方案D在自由面上的破坏效果更好. ...

爆炸荷载作用下岩体损伤特征及安全阈值研究

1

2006

... 岩石采用MAT_PLASTIC_KINEMATIC塑性随动材料模型,应变率利用Cowper-Symonds模型来计算[24 ] ,利用与应变率有关的因数表示屈服应力: ...

爆炸荷载作用下岩体损伤特征及安全阈值研究

1

2006

... 岩石采用MAT_PLASTIC_KINEMATIC塑性随动材料模型,应变率利用Cowper-Symonds模型来计算[24 ] ,利用与应变率有关的因数表示屈服应力: ...

甘公网安备 62010202000672号

甘公网安备 62010202000672号