地下金属矿开采是典型的流程工业(工信部原材料工业司,2020),矿石运输是不可或缺的工艺流程之一,而对运矿卡车进行高效调度和有效管理是保证矿石运输顺利进行的先决条件。当前矿业智能化转型愈来愈成为行业共识(古德生,2013;赵威等,2018;Bi et al.,2022),矿卡无人化程度不断提高,进而对矿卡的综合调度和管理提出了更高的要求。同时,无人矿卡多为集群调度,且面临着多种交通控制状况以及新的调度场景,遂催生出决策智能化、调度自动化以及数据集成化等新需求。然而,现有关于无人矿卡的研究多注重具体技术,如路径跟踪(化祖旭,2021)、感知及控制方法(李宏刚等,2019)、装备智能化改造(张伦,2021)、高精地图构建(Tas et al.,2020;李浩然等,2022)和道路检测(孟德将等,2021)等,而聚焦于无人矿卡综合调度及管理系统建设研究则比较少见。此外,当前井下矿卡调度仍较多采用传统调度模式,无法满足无人矿卡高效率和智能化集群调度的需求。

针对上述问题,国内外学者开展了大量实践与探索。无人运输系统总体设计方案着眼于矿区运输系统无人化运营,给出云控调度平台、协同作业管理等子系统设计方案,为无人矿卡调度管理提供了新思路(田臣等,2022)。OptiMine系统平台集成井下装备、人员等数据,并提取和利用实时数据,使井下装备调度管理基于事实数据驱动运营(Patil et al.,2021)。煤矿智能化综采装备系统以装备间协同控制为目标,有机融合感知系统、通信系统和控制系统,从而达到多层级精准协同作业(焦承尧等,2022)。计划调度系统集成设备管理、物资管理和工艺管理等,实现设备同步调度、生产效率提升及闭环管理(Yuan et al.,2020)。制造执行系统最初用于工厂设备控制和监督、数据采集以及企业资源规划系统间连接,现已逐步推广至矿山企业,并在矿山设备监管等方面取得较好的效果(饶运清等,2002;王李管等,2016;Wang et al.,2016;胡建,2022;刘炜等,2023)。出租车订单调度系统采用组合优化调度模型,解决了传统调度系统成功率低和耗时长的问题(Zhang et al.,2020)。智能物流调度系统基于物联网环境搭建智能调度平台,以Dijkstra算法和蚁群算法为核心调度算法,实现多方间动态协调(Wang et al.,2020)。

上述研究基于不同场景给出了针对性的解决方案,在生产效率提升、设备调度及管理精准度等方面效果显著。然而,由于地下矿工况极为苛刻且无人矿卡调度业务十分复杂,上述方案不能直接应用于地下矿,需要新的解决方案。为此,本文以甘肃某地下矿为研究对象,基于该矿无人矿卡调度及管理现状,对无人矿卡调度策略、总体架构及功能设计等展开研究,研发了“集中高效、智能协同”的地下矿卡智能调度与生产管理系统平台,通过对矿卡调度相关业务数据的标准化处理和集中存储,以及业务的模块化管控,实现了矿卡调度决策智能化、数据管理集成化和调度管理模块化。该研究成果对多对象、多区域的装备调度及管理具有重要借鉴意义。

1 甘肃某地下矿智能化建设概况

甘肃某地下矿近年来持续加大矿石运输业务的智能化建设力度,已实现地下单台矿卡的远程遥控,但在集群智能调度策略、矿卡调度业务流转以及数据集成系统等方面的研究仍存在不足。首先,该矿存在单车道双向会车及岔道口汇车2个主要交通控制场景,但其目前仍采用人工开关红绿灯和信号灯等方式控制矿卡调度,高度依赖人工进行调度决策及后续执行,人工决策存在视野盲区而无法完全掌握周遭环境和交通情况,致使集群调度效率低和安全性差等问题依然存在。其次,矿卡调度管理流程割裂严重,缺乏工作流程自动流转平台,使得调度及管理流程流转缓慢,矿卡调度及管理效率低下。最后,矿山调度过程中产生了大量多源异构的数据,其后续智能化管理的实现同样以海量数据为基础,由于缺乏业务数据的集成系统平台,多源异构的数据既无法被集中管理,也难以打破数据信息孤岛,严重制约数据的流转和高效使用。

2 智能调度策略研究

无人矿卡是在基本没有人工干预的情况下实现井下复杂环境中的自主驾驶,而智能调度策略是无人矿卡在各种交通控制场景下做出最优调度决策,从而实现自主驾驶的关键。针对井下车辆调度问题,常见的解决方案有利用改进后算法提前规划车辆路径以实现集群调度(鲍久圣等,2020;周斌等,2022)、模拟实际调度建立模型以控制调度策略(李文宏等,2021)、借助无线通信传输技术和定位技术等构建智能交通指挥系统,从而提供车辆路径规划和避让方案(赵海雷等,2021)。针对甘肃某地下矿存在的矿卡调度模式转换问题以及2种交通控制难题,本文设计了车端调度策略、单车道会车避让策略和岔道口会车策略,以期实现无人矿卡集群调度下的智能和高效。

2.1 车端调度策略

本文设计的车端调度算法包含3种车端调度指令,系统可借此实现无人矿卡调度模式的自动转换。3种指令分别为:行进指令,车辆按照已录入轨迹正常行驶;停车指令,车辆减速直至车速为零,而后原地等待;泊车指令,车辆前往指定硐室泊车。

2.2 单车道会车避让策略

(1)调度场景

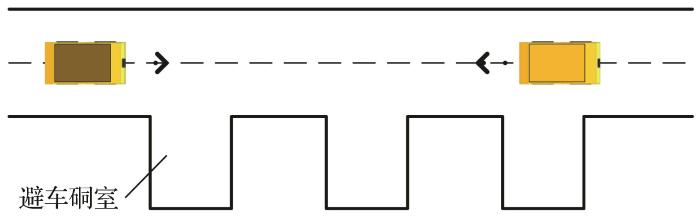

该矿存在一条单车道巷道供无人矿卡往返于矿石装载点和卸载点,其同一地点同一时间只能允许单一方向车辆通行。在实际生产中,单车道巷道时常出现矿卡相向而行的情形,如图1所示,矿山设计了避让硐室用于车队间会车避让。当出现对向来车时,相关人员会根据矿卡当前位置、当前交通状况以及周遭环境等信息,人工生成会车决策并完成后续执行工作。

图1

矿卡实现无人驾驶后,系统需要用单车道会车避让策略取代人工而自动生成会车决策,并结合车端调度指令,实现集群调度下的高效安全会车。单车道会车避让的难点在于合理匹配硐室和泊车车辆,不能出现硐室数量小于泊车车辆数而发生倒车或拥堵,同时要尽量提高硐室利用率。因此,单车道会车避让策略需要提前对车辆和硐室数量进行把控并在后续合理匹配。

(2)调度策略

单车道会车避让算法首先定义了车队和硐室集合,定义巷道内同向行驶的车辆队列集合为车队,其中由重车组成的车队序列为

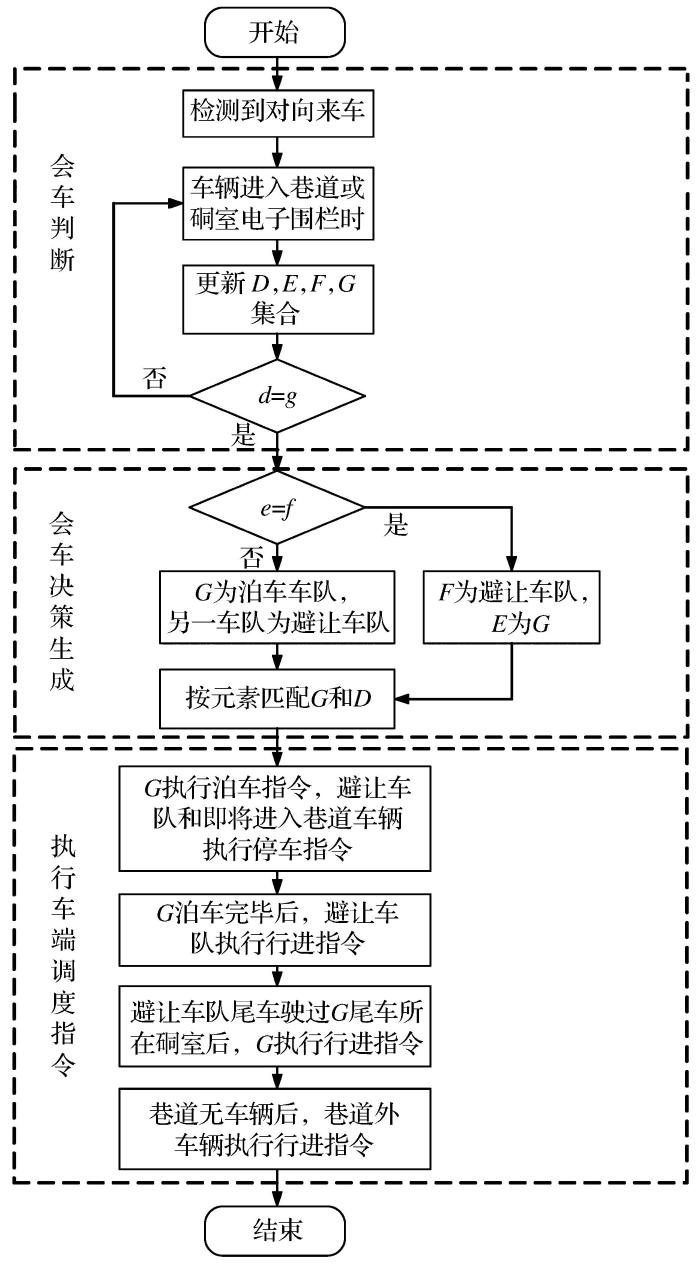

单车道会车避让算法主要流程如图2所示,遵循 “会车判断—会车决策生成—执行车端调度指令”的解算逻辑,其具体实现过程有9个步骤。

图2

步骤一:车辆未进入巷道时,根据车辆位置和行进路线预测到对向来车,启动会车判断,执行后续步骤。

步骤二:只要有车辆驶入巷道或进入硐室电子围栏时,更新

步骤三:判断

步骤四:判断

步骤五:按元素序号一一匹配

步骤六:

步骤七:待

步骤八:待避让车队尾车驶过

步骤九:待巷道中无任何车辆后,巷道口外所有车辆执行行进指令,会车完毕。

2.3 岔道口汇车策略

(1)调度场景

无人矿卡完成矿石装载后,需要从分支巷道汇入主干道前往指定卸矿地点,如图3所示。在实际生产中,并不能确保主干道时刻无车辆通行,当主干道有车辆通行时,可能会产生车辆冲突引起的安全问题,需要岔道口汇车策略实现自动汇车调度,确保无人矿卡汇车的安全性和高效率。

图3

(2)调度策略

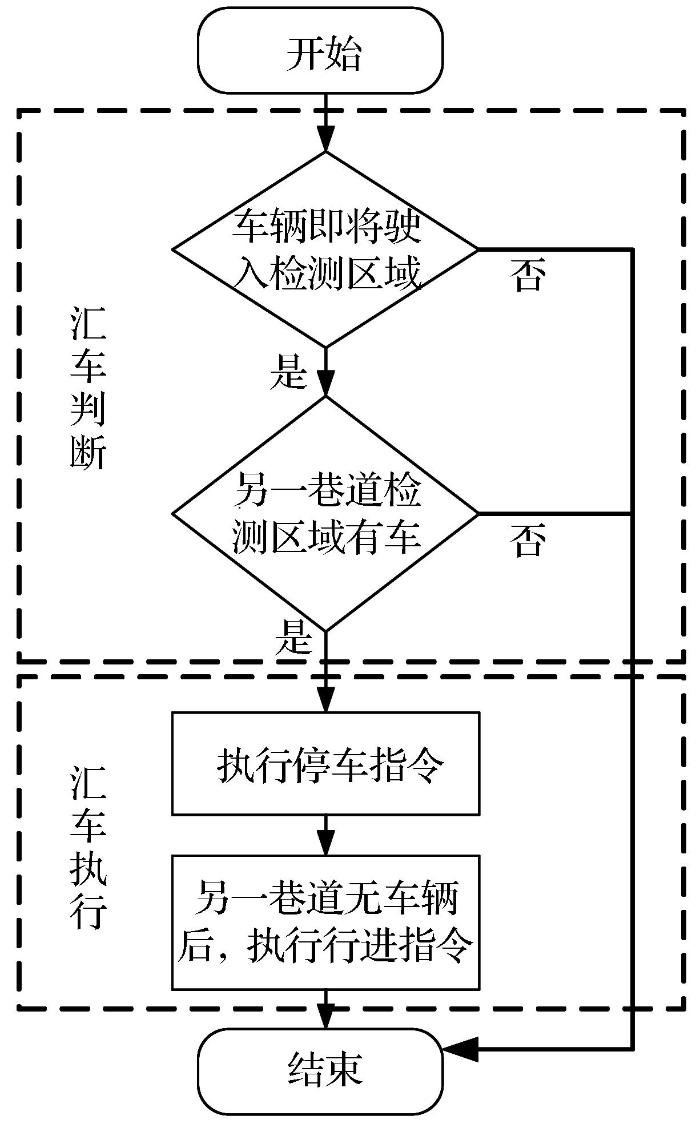

岔道口汇车算法主要流程如图4所示,遵循 “汇车判断—汇车执行”的运行逻辑,其具体实现过程如下:

图4

步骤一:判定车辆是否进入汇车检测区域,若是,则执行后续步骤;若否,则不进行汇车决策;

步骤二:判定另一巷道检测区域是否有车,若是,则执行停车指令;若否,则不进行汇车决策。

步骤三:待另一巷道检测区域无车辆后,执行行进指令,汇车结束。

3 系统设计

3.1 总体架构设计

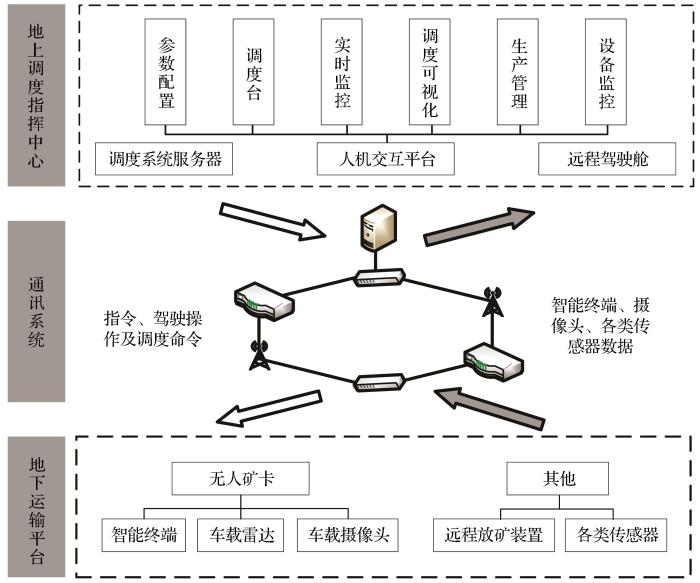

地下矿卡智能调度及生产管理系统旨在打破无人矿卡调度及管理过程中存在的空间和时间等限制,实现地上和地下数据的互联互通,提升调度效率和管理水平。借助5G、移动互联网和数据可视化等技术,地下端的各类数据得以实时同步至地上端并实现集中管理和可视化展示,地上端的各项业务指令也得以在地下端实时和准确执行,从而解决空间和时间限制等问题,最终实现无人矿卡日常调度和管理的流程化、实时化和可视化。地下矿卡智能调度及生产管理系统体系架构如图5所示。

图5

图5

矿卡智能调度与生产管理系统总体架构

Fig.5

Overall architecture of intelligent dispatching and production management system for mining trucks

3.2 功能模块设计

系统以实现无人矿卡调度及管理智能化和可视化为目标,通过调度流程驱动,整合无人矿卡调度过程中涉及的各项业务,形成了参数配置、调度台、实时监控、调度可视化、生产管理和设备监控六大功能模块。

(1)参数配置。用以系统参数初始化设置及后续配置,涵盖基础参数管理、用户管理、设备管理、卡车管理、驾驶舱管理、溜井管理和参数同步管理等。

(2)调度台。提供无人矿卡调度全流程相关信息的实时监控,包括无人矿卡实时信息、装载及卸载点实时运行信息、溜井料位和会车调度信息等,同时提供人工调度操作。

(3)实时监控。实时监控所有业务消息并支持在线处理异常消息。

(4)调度可视化。以可视化的形式集中展示矿山运输道路网络及无人矿卡等设备的实时位置、状态及相关生产信息。

(5)生产管理。对生产计划和产量统计等进行规范化管理。

(6)设备监控。对设备相关信息进行监控和管理,提供轨迹回放、登录台账管理、信号分析、设备点检和设备故障预警等。

4 系统应用

地下矿卡智能调度及生产管理系统建设时,开发人员利用C++编程语言完成调度策略开发工作。同时,利用人工和各类传感器收集相关业务数据和基础数据,对收集的数据按照“数据类型—文件格式—命名方式—编码方式—解析规则—存储与读取”的步骤逐步进行标准化处理后,在矿山中心数据库建立相应的业务表,用于存储标准化处理后的数据,如表1所示。用户可在人机交互平台完成业务参数定义和配置,系统随之自动同步最新数据。

表1 标准化数据

Table 1

| 数据类别 | 表项目和数量 |

|---|---|

| 结构化数据(143项) | 矿山基础数据(23项) |

| 设备基础数据(17项) | |

| 矿卡调度数据(34项) | |

| 位置数据(8项) | |

| …… | |

| 非结构化数据(5项) | 车辆状态(1项) |

| 定位数据(2项) | |

| 路网数据(1项) | |

| 生产动作数据(1项) |

图6

图7

5 应用效果分析

引入建设地下矿卡智能调度与生产管理系统后,矿山在无人矿卡的整体无人化水平、调度效率以及调度管理的科学性和可控性等方面均取得了显著效果,主要体现在以下3个方面:

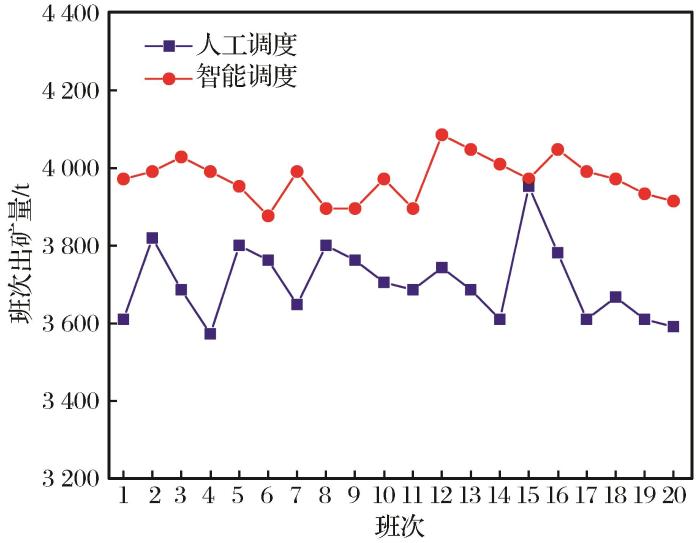

(1)智能调度策略赋能下的地下矿智能调度与生产管理系统通过提前响应交通事件,完成无人矿卡集群状态下的自动会车、避让和汇车等智能调度操作,有效避免了该矿山传统调度方式效率低和安全性差等弊端,显著提升了调度效率。本文以班次出矿量作为调度效率提升程度的衡量指标,控制矿卡载重、生产矿卡数、装车时间、卸车时间、车速和行车路线等保持基本一致,分别统计智能调度策略应用前后20个班次的出矿量,如图8所示,并求其均值,结果表明:相比人工调度方式,智能调度策略的调度效率提升了7.18%。

图8

(2)地下矿卡智能调度与生产管理系统提供了无人矿卡调度相关业务数据的集中管理和使用平台,将涉及的各项工程、业务和关联设备等数据集成至系统平台并加以挖掘使用,打破了信息孤岛,大幅提高了数据利用率。

(3)通过“业务分解”+“流程驱动”,将调度全过程分解成计划编制、在线监管和统计分析等子业务,并集成至功能模块,随调度流程实现模块化管理。

6 结论

(1)地下矿卡智能调度与生产管理系统解决了无人矿卡调度模式自动转换、岔道口汇车和单车道会车等调度难题,实现了复杂交通控制环境下的无人矿卡集群化和智能化调度,有效提升了调度的效率和安全性。

(2)建立了统一的无人矿卡调度流程自动流转平台,规范了调度管理模式,简化了调度管理的工作内容,提升了调度管理效率。

(3)提供了无人矿卡调度相关数据的集中存储管理平台,将调度业务数据标准化处理后存储至矿山中心数据库,为业务数据的集中管理、快速流转和高效使用奠定了基础。

(4)地下矿卡智能调度及生产管理系统的成功实现是对矿山少人化乃至无人化管理的重要探索,为同类型矿山企业的智能化转型提供了参考借鉴。未来,借此建设经验,进而实现多对象和多区域间的协同调度及管理是重要的研究方向。

http://www.goldsci.ac.cn/article/2023/1005-2518/1005-2518-2023-31-4-680.shtml

参考文献

Research status and development trend of intelligent technologies for mine transportation equipment

[J].

A new reform of mining production and management modes under industry 4.0:Cloud mining mode

[J].

Interpretation of “Guideliness for the Construction of Intelligent Factory(Mine) in Nonferrous Metals Industry(Trial)

”[J].

Three themes for the future of mining industry

[J].

The design method for intelligent production management technology of MES manufacturing execution system

[J].

Research on path tracking control for autonomous driving vehicles

[J].

Research on intelligent fully mechanized coal mining equipment system and its reliability

[J].

Update method of open-pit mine digital map based on vehicle-cloud collaboration

[J].

Perception and control method of driverless mining vehicle

[J].

Research on automatic scheduling strategy for downhole dispatching transportation

[J].

MES production scheduling model based on master-slave chain and edge computing

[J].

Road slope real-time detection for unmanned truck in surface mine

[J].

Predictive asset availability optimization for underground trucks and loaders in the mining industry

[J].

A review of the development of manufacturing execution systems(MES)

[J].

High-definition map update framework for intelligent autonomous transfer vehicles

[J].

The overall design for unmanned transportation system in the mining area

[J].

A collaborative manufacturing execution system oriented to discrete manufacturing enterprises

[J].

Advancing technologies for digital mine

[J].

Advanced planning and scheduling system based on multi-resource closed-loop management

[C]//

A taxi order dispatch model based on combinatorial optimization

[C]//

An intelligent logistics service system for enhancing dispatching operations in an IoT environment

[J].

Linear control of mine-used self-unloading trucks for driverless

[J].

Development and application of intelligent collision avoidance system for trackless transportation in long-distance single-lane tunnels

[J].

Construction and practice of intelligent green mine for Sanshandao gold mine

[J].

Design of path planning for underground vehicle based on genetic algorithm

[J].

矿山运输装备智能化技术研究现状及发展趋势

[J].

《有色金属行业智能工厂(矿山)建设指南(试行)》解读

[J].

矿业未来三主题

[J].

智能化生产管理技术MES制造执行系统设计方法

[J].

自动驾驶汽车路径跟踪控制算法综述

[J].

煤矿智能化综采装备系统及其可靠性分析

[J].

基于车云协同的露天矿山数字地图更新方法

[J].

无人驾驶矿用运输车辆感知及控制方法

[J].

井下调度运输的自动调度策略研究

[J].

基于主从链和边缘计算的MES生产调度模型

[J].

面向无人驾驶矿车的露天矿山道路坡度实时检测方法

[J].

制造执行系统的现状与发展趋势

[J].

矿区无人运输系统总体设计

[J].

数字矿山技术进展

[J].

矿用自卸卡车无人驾驶线控改装

[J].

长距离单车道隧道无轨运输智能避让系统研制及应用

[J].

三山岛金矿智能绿色矿山建设实践

[J].

基于遗传算法的井下车辆路径规划设计

[J].

甘公网安备 62010202000672号

甘公网安备 62010202000672号