充填体悬臂是矿山生产过程中十分常见的潜在事故因素之一。充填采矿法利用尾砂与一定比例的水泥及水混合形成均质的充填料浆,泵送或自流至井下采场,并在固化后形成一定强度的充填体,从而对顶板及侧帮起到支撑作用。然而,由于井下工况复杂,爆破振动、风化剥蚀、人工扰动和充填胶结不良的影响,使得这类悬臂体易产生剥落、倾倒、滑移和拉裂—坠落的失稳破坏(朱仕强,2019)。从受力结构可知,起着支撑顶板的人工假顶和支撑侧帮的充填围岩一端被固定约束,另一端是完全自由端。根据悬臂梁理论(唐红梅等,2011;谢全敏等,2002),这种充填体悬臂结构由于自身重力和其他外力所产生的合弯矩,使得充填体悬臂顶部区域呈受拉状态。同时,处于井下的充填体悬臂由于人工扰动、侵化剥蚀和爆破振动的影响,其强度往往大幅下降,从而使充填体顶部裂隙发育。当充填体悬臂结构无法满足自身受力平衡时,会突然发生危险的崩塌失稳(王健等,2021),可能会导致严重的人员伤亡和设备损伤,从而影响二次回采作业和矿山生产计划的制定。

关于悬臂体崩塌破坏的机制,学者们从岩石力学的角度开展了深入研究(陈洪凯等,2018;杨连枝等,2014)。在工程应用领域,计算悬臂岩石的方法划分为2种。一是通过理论力学推导得来的悬臂梁理论,主要用于计算悬臂梁极限长度和稳定性系数,并对岩石等不规则悬臂体给出了稳定性评价标准(袁维等,2018;周云涛,2016)。王根龙等(2012)利用最大弯矩截面弯曲梁应力的计算方法,深入研究了悬臂—拉裂式崩塌变形破坏模式和稳定性计算方法。二是基于岩石断裂力学理论,分析和验证岩土工程中岩体裂缝产生、发育、临界和破坏的条件和过程。何思明等(2010)研究了危岩裂隙拓展及其失稳破坏,深入剖析了诱发裂缝发育过程中岩体崩塌的力学机制。同时,在断裂损伤力学研究的基础上,沈仕发(2021)讨论了危岩后缘张拉裂隙扩展及软弱基座中裂纹的扩展对危岩失稳模式的影响。

龙首矿是我国唯一成功运用盘区机械化下向六角形进路胶结充填采矿法的大型地下矿山(肖云亮等,2021)。本文围绕龙首矿在矿山回采作用中遇到的充填体悬臂难题展开研究,以解决矿石贫化和回采进路不稳定问题。根据现场生产实践,由于深部地应力的影响,进路人工假顶和充填围岩结构经常出现不规则块体自行垮落,同时充填结构变形大,给矿区安全带来极大的不稳定性(王虎,2020)。因此,本文以悬臂梁理论为基础建立人工假顶悬臂和充填围岩悬臂力学模型,深入研究崩落式和拉裂—坠落式变形破坏模式计算方法(李宏业,2019;孙林等,2019;徐路路等,2021),提出充填体极限悬臂长度和稳定性系数K,综合评价悬臂充填体稳定性,对于龙首矿安全生产具有重要的指导和借鉴意义。

1 理论依据

1.1 崩塌破坏机制

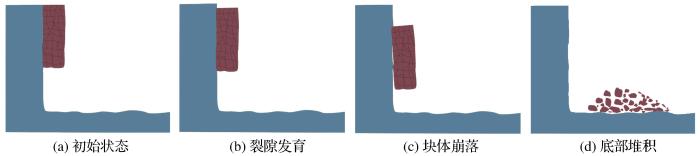

(1)崩落式失稳破坏(图1)。在回采过程中,出矿或爆破作业可导致充填块体底部区域出现小型空区,引起上部块体部分悬空。伴随着爆破的扰动,悬空部分与主体结构之间出现微小裂缝,随着裂隙的进一步发育,充填体悬臂结构最终将被切割成两部分,由于重力的影响而产生崩落式破坏。

图1

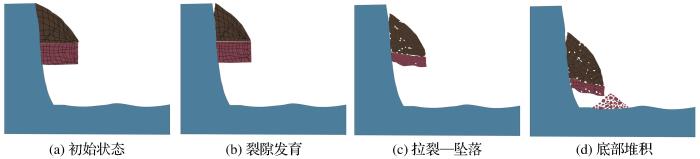

(2)拉裂—坠落式失稳破坏(图2)。在自重作用下,突出的不规则边界形状的充填块体在爆破振动、风化剥蚀和地下水的侵蚀下,易产生较大损伤,出现危险的悬空状态。当充填块体无法维持自身受力平衡时,突出的悬臂结构将会发生突然失稳。在突出的悬臂结构上,通常发育有节理裂隙,内部的节理裂隙日益发育,外部表现出沿着结构损伤面拉裂,最终坠落堆积在块体柱脚。

图2

图2

拉裂—坠落式失稳破坏示意图

Fig.2

Schematic diagram of tension crack falling instability failure

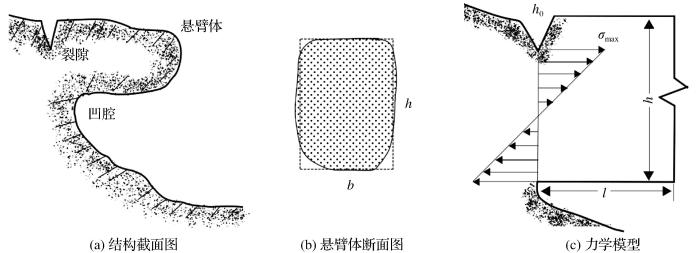

1.2 充填悬臂模型

本研究根据悬臂梁理论建立悬臂梁力学模型,如图3所示。在进路回采过程中,突出悬空的部分不规则岩体和充填体以悬臂梁形式呈现。假定一个凸出悬臂梁,将悬空的块体形状规则化,并简化为矩形悬臂梁形式,令其截面宽度为b,高度为h,悬空长度为l,顶部拉裂缝深度为h0。根据弯曲梁的应力分布规律,拉应力作用在悬臂梁截面的上半部分,而压应力作用在悬臂梁截面的下半部分。则最大悬臂距离推导如下:

图3

根据弯矩图(图3),最大弯矩出现在悬空体与主体连接处,其最大值

式中:q为线密度(kn/m);

最大抗弯强度

矩形截面的抗弯截面系数W可表示为

1.3 临界破坏条件

随着充填体悬臂长度的增加,其最大抗弯强度

式中:

一般假设αt 为顶部裂缝深度h0和悬臂高度h的比值(顶部裂缝深度比),则在t时刻充填体悬臂的裂缝深度

由上述可知,当悬臂长度

2 稳定性分析和评价

图4

为研究进路回采过程中充填围岩悬臂和人工假顶悬臂的稳定性和最大悬臂距离,根据现场悬臂结构实际情况,结合力学模型,简化计算,利用数值模拟方法对采场悬臂进行稳定性分析和评价。

2.1 悬臂极限长度

表1 矿岩基本力学参数

Table 1

| 类别 | 弹性模量Ej /GPa | 抗拉强度 St /MPa | 抗压强度 | 泊松比 | 矿岩容重 | 黏结力C/MPa | 内摩 擦角 |

|---|---|---|---|---|---|---|---|

| 矿体 | 62.0 | 2.00 | 19.23 | 0.22 | 29.9 | 0.56 | 40.0 |

| 充填体 | 6.80 | 0.85 | 5.0 | 0.15 | 21.1 | 0.55 | 38.0 |

图5

图5

悬臂截面高度与极限长度的关系曲线

Fig.5

Relationship curves between cantilever section height and limit length

由图5可知,曲线左上方区域为危险状态,曲线右下方区域为稳定状态。如:当充填围岩悬臂高度h=1.0 m,

2.2 数值模拟分析

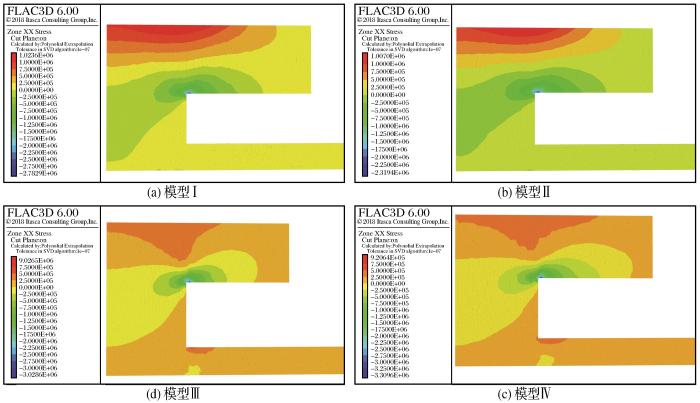

为进一步验证充填体悬臂结构在实际距离和悬臂极限距离时的稳定性,进行数值模拟分析。根据表2中部分现场实测悬臂体数据,建立了8组数值模型(编号为1~4,Ⅰ~Ⅳ),由矿体和充填体组成。大部分人工假顶悬臂呈长方形,宽度一般采用六边形进路顶板宽度,取值为b=4.5 m,编号Ⅳ模型的宽度为5 m,原因是该人工假顶位于联络道,其宽度略大。进路中充填围岩悬臂凸悬较小,其值为悬臂凹腔测量值,由

表2 部分实际测量值汇总表

Table 2

| 类型 | 模型编号 | 长度 | 截面高度 | 宽度 | 位置 | 状态 |

|---|---|---|---|---|---|---|

| 充填围岩悬臂 | 1 | 1.52 | 1.02 | 2.60 | 2采区 | 支护 |

| 2 | 1.32 | 1.08 | 2.30 | 2采区 | 正常 | |

| 3 | 1.41 | 1.12 | 2.00 | 2采区 | 正常 | |

| 4 | 1.16 | 0.81 | 2.26 | 2采区 | 正常 | |

| 人工假顶悬臂 | Ⅰ | 10.00 | 4.60 | 4.50 | 2采区 | 支护 |

| Ⅱ | 9.00 | 5.00 | 4.60 | 3采区 | 支护 | |

| Ⅲ | 5.00 | 4.30 | 4.50 | 2采区 | 正常 | |

| Ⅳ | 8.00 | 5.20 | 5.00 | 2采区 | 正常 |

图6

图6

人工假顶悬臂模拟极限拉应力图

Fig.6

Simulated ultimate tensile stress diagram of artificial false roof cantilever

图7

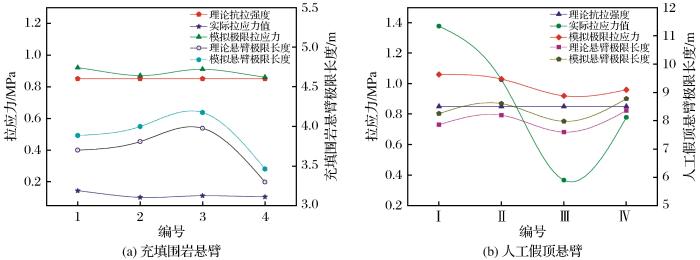

图6所示为人工假顶悬臂FLAC3D模拟2D剖面图,最大拉应力集中在充填体悬臂顶部,最大压应力集中在充填体悬臂凹腔,符合充填体悬臂模型。由图7可知,充填围岩悬臂编号1~4的实际悬臂长度均小于理论计算极限长度,实际拉应力亦小于理论抗拉强度,结合表2可知这2处悬臂处于稳定状态;人工假顶悬臂编号Ⅰ、Ⅱ的实际悬臂长度大于理论计算极限长度,实际拉应力亦大于充填体抗拉强度,表明这2处悬臂处于不稳定状态,应及时进行支护,与现场支护实际情况相吻合。同时,在数值模拟中,当充填体悬臂破坏时,充填围岩悬臂(编号为1~4)的模拟极限拉应力分别为0.92,0.87,0.91,0.86 MPa,人工假顶悬臂(编号为Ⅰ~Ⅳ)的模拟极限拉应力分别为1.02,1.01,0.90,0.92 MPa,均大于充填体理论抗拉强度(0.85 MPa),相较充填体抗拉强度,其误差为8.97%。因此,模拟极限拉应力与充填体抗拉强度基本一致,表明

由此可知,数值模拟结果与理论计算值基本吻合。当实际悬臂长度小于理论计算极限时,充填体悬臂处于稳定状态,反之则会发生破坏。当实际拉应力小于抗拉强度时,充填体悬臂处于稳定状态,反之则需及时支护。通过数值模拟试验发现,模拟结果与理论计算值误差较小,表明理论极限长度符合龙首矿实际地质条件。

2.3 稳定性系数K

胡厚田(2005)对崩塌的分类及稳定性计算进行了研究,利用稳定系数K对悬臂状块体的稳定性进行了分析判断。在长时间自重和其他结构应力的作用下,充填体悬臂发生崩落式和拉裂—坠落式失稳现象时,其本身实际拉应力早已超过充填体抗拉强度,充填体悬臂结构便会发生破坏。稳定性系数K的计算公式为

根据危岩体稳定性评价等级划分(表3),可以判断出金川集团龙首矿深部人工假顶和充填围岩悬臂的稳定状态。

表3 危岩体稳定性评价等级划分

Table 3

| 崩塌类型 | 危岩体稳定性系数K | |||

|---|---|---|---|---|

| 不稳定 | 欠稳定 | 基本稳定 | 稳定 | |

| 坠落式 | <1.0 | 1.0~1.5 | 1.5~1.8 | ≥1.8 |

| 倾倒式 | <1.0 | 1.0~1.3 | 1.3~1.5 | ≥1.5 |

| 滑移式 | <1.0 | 1.0~1.2 | 1.2~1.3 | ≥1.3 |

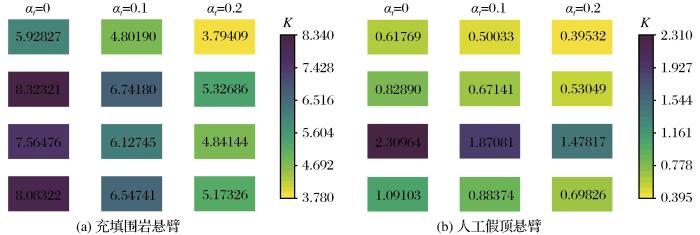

将表1充填悬臂结构测量值代入

图8

3 结论

(1)充填结构悬臂的稳定性,不仅与最大悬臂长度呈负相关,而且与上覆裂纹发育也呈负相关。当裂缝深度比一定时,极限长度越短,其受截面高度的影响越明显。当裂隙深度比增大时,极限长度越长,其受裂隙的影响越明显。悬臂体极限长度随裂缝深度比的增大而减小,随截面高度的增大而增大。充填体悬臂的稳定和极限长度与裂缝深度比密切相关。因此,在现场实际预警中,当深部充填体悬臂较短时,应注意截面高度的支撑作用;而当悬臂过长时,应注意悬臂内部裂隙发育带来的失稳破坏。

(2)数值模拟表明,当充填围岩悬臂为1~2 m,人工假顶悬臂为5~10 m时,数值模拟结果与理论计算值基本吻合。悬臂极限长度能够有效预测充填体悬臂稳定状态。稳定性系数K值与现场调查结果基本吻合,能够有效统计充填体悬臂状态,判断充填体悬臂顶部裂缝深度比情况。

(3)充填结构悬臂稳定性分析对于金川集团龙首矿进路回采安全生产具有指导意义,对于潜在的充填体悬臂结构起到及时预防预警的作用,计算简单,计算模型概念清晰。

http://www.goldsci.ac.cn/article/2022/1005-2518/1005-2518-2022-30-2-254.shtml

参考文献

Status quo and trend of unstable rock stability analysis

[J].

Application analysis of safety management in mining engineering

[J].

Collapse mechanism of danger rock triggered by earthquake

[J].

Research on the collapse and falling stone

[J].

Blasting experiment of large section approach with hexagonal shape

[J].

Analysis of the safety production supervision and management method in mining enterprises under the background of informatization

[J].

Analysis of influence of crack propagation on the change of instability mode of dangerous rock

[J].

In-situ stress state analysis in the secondary west mining area of Jinchuan Longshou mine

[J].

Violent-slide rock avalanche and excitation effect of perilous rock

[J].

Research on failure mechanisms for cantilever and tension crack-type collapse

[J].

Analysis of the influence of waist width of hexagonal access road on the stability of filling body in Longshou mine

[J].

Failure mechanism of cantilever beam in near-horizontal layered sand-mudstone interbedded slope—A case study in Niugouchuan river bank collapse

[J].

Analysis on the drift stability of downward drift filling mining in Longshou mine

[J].

Comprehensive assessment method of stability of critical rock-block mass and its application

[J].

Numerical simulation of backfill strength based on optimization results of stope structural parameters

[J].

Comparison of solutions from different displacement boundary conditions at fixed end of cantilever beams

[J].

The failure rules and preventive measures of cemented full tailings filling body under blasting load

[J].

Evaluation method of earthquake-induced bending collapse of the upside-down dangerous rock-mass based on cantilever beam theory

[J].

Study on optimization of structural parameters of hexagonal mining method with large cross-section

[J].

Application of safety and quality management in mining engineering

[J].

A method for calculating the stability of unstable rocks on Three Gorges Reservoir by fracture mechanics

[J].

Study on Induced Caving Process of Cemented Backfill and Stope Stability of the Second West Mining Area in Longshou Mine

[D].

危岩稳定性分析研究现状及趋势

[J].

安全管理在矿山采矿工程中的应用分析

[J].

何思明,吴永,李新坡,2010.地震诱发岩体崩塌的力学机制

[J].

崩塌落石研究

[J].

大断面六角形进路爆破试验研究

[J].

信息化背景下矿山企业安全生产监督管理方法探析

[J].

金川龙首矿西二采地应力状态分析

[J].

裂纹扩展对危岩失稳模式变化的影响分析

[J].

坠落式危岩剧动式崩落与激振效应

[J].

悬臂—拉裂式崩塌破坏机制研究

[J].

龙首矿六角形进路腰宽尺寸对充填体稳定性影响的分析

[J].

近水平层状砂泥岩互层边坡悬臂梁崩塌机理研究——以志丹县牛沟川河流塌岸为例

[J].

金川龙首矿下向进路充填采矿的进路稳定性分析

[J].

危岩块体稳定性的综合评价方法分析

[J].

基于采场结构参数优化后的充填体强度数值模拟

[J].

悬臂梁固定端不同位移边界条件下解的对比

[J].

爆破荷载下全尾砂胶结充填体破坏规律及防治措施

[J].

基于悬臂梁理论的倒悬危岩体地震弯折崩塌评价方法研究

[J].

大断面六角形进路采矿法结构参数优化研究

[J].

安全质量管理在矿山采矿工程中的应用

[J].

三峡库区危岩稳定性断裂力学计算方法

[J].

龙首矿西二采区胶结充填体冒落过程及其采场稳定性研究

[D].

甘公网安备 62010202000672号

甘公网安备 62010202000672号