随着金矿资源的不断开采,我国地下砂金矿资源近于枯竭,现阶段金矿大多以岩金矿的形式存在(李亮等,2018)。目前采用的金矿选矿工艺大多是先将矿石进行破碎与磨矿作业,保证矿石达到单体解离后再进行分选(李洪松,2019;唐劭禹等,2020)。其中,磨矿作业产品质量的优劣直接影响后续选别指标,对磨矿因素进行优化显得至关重要(赵钥庆等,2018;Cao et al.,2021;裴英杰等,2021)。影响磨矿作业的因素较多,其中矿石性质和设备这2个因素不易调整。因此,多数选厂磨矿阶段优化方案是通过调整操作参数对磨矿产品进行优化,力求以最少的投入获得最大效益(Yu et al.,2021;杨金林等,2017;周庆立等,2020)。

球磨介质作为磨矿的施力对象,其直径和配比对磨矿产品的粒度组成分布以及磨矿作业能耗具有巨大影响(Bor et al.,2021;Huang et al.,2019)。刘青等(2015)通过试验研究发现,磨矿介质尺寸越大,对矿石的贯穿力就越大,导致磨矿产品细粒级多、过粉碎严重,但若磨矿介质配比选择合理,磨矿产品中入选合格粒级就越多。于浩凯等(2020)通过离散元方法对球磨机中的介质运动进行分析,发现针对不同入磨粒度的矿石选用适宜的介质尺寸及配比,可以提高磨矿效率,减少磨矿作业能耗,延长衬板使用寿命。因此,优化磨机中介质级配,能够改善磨矿产品粒度组成,提高磨矿效率,降低磨矿作业能耗。

目前,焦家金矿选矿厂存在球磨机单位球耗高、磨矿效率低及磨矿产品粒度组成不合理等问题,严重影响了选矿指标,导致矿山的经济效益下降。针对焦家金矿选矿厂存在的问题,本文开展了焦家金矿磨矿介质配比优化试验研究。

通过测定矿石力学性质,对矿石粒度组成进行筛析,并利用段氏球径半理论公式计算出与矿石匹配的精确球径后进行磨矿试验,以粗粒级、易选粒级和细粒级产率作为评价指标。在提高磨矿细度的前提下,增加中间易选粒级产率,减小细粒级产率,有效提高台时产量。该研究成果对同类型矿山具有借鉴意义。

1 矿石性质分析

1.1 矿石力学性质

在焦家金矿采矿场不同矿段采集矿石样品,进行矿石力学性质测定,结果见表1。

表1 焦家金矿矿石力学性质测定结果

Table 1

| 编号 | 矿石密度/(g·cm-3) | 单轴抗压强度/MPa | 平均强度/MPa | 割线弹性模量E50/(×104 MPa) | E50平均值 | 割线泊松比U50 | U50平均值 |

|---|---|---|---|---|---|---|---|

| 1#矿块 | 2.72 | 72.40 | 80.50 | 1.22 | 1.20 | 0.43 | 0.37 |

| 88.20 | 1.14 | 0.34 | |||||

| 80.80 | 1.24 | 0.33 | |||||

| 2#矿块 | 2.88 | 67.20 | 66.70 | 1.04 | 1.21 | 0.28 | 0.28 |

| 70.00 | 1.25 | 0.26 | |||||

| 62.80 | 1.34 | 0.31 | |||||

| 3#矿块 | 2.78 | 69.20 | 72.40 | 1.03 | 1.09 | 0.32 | 0.32 |

| 71.20 | 1.07 | 0.33 | |||||

| 76.80 | 1.17 | 0.32 |

1.2 磨矿循环产品粒度组成分析

为判断矿石性质对磨矿循环产品粒度分布的影响,对选厂提供的有代表性的试样进行筛析,分析磨矿循环系统中各组分产品的粒度组成,结果见表2。

表2 焦家金矿磨矿循环产品粒度组成

Table 2

| 粒级/mm | 球磨机给矿 | 旋流器沉砂 | 旋流器溢流 | 球磨机排矿 | ||||

|---|---|---|---|---|---|---|---|---|

| 产率/% | 正累积产率/% | 产率/% | 正累积产率/% | 产率/% | 正累积产率/% | 产率/% | 正累积产率/% | |

| 合计 | 100.00 | - | 100.00 | - | 100.00 | - | 100.00 | - |

| +15.00 | 0.29 | 0.29 | - | - | - | - | - | - |

| 15.00~12.00 | 4.12 | 4.41 | 0.16 | 0.16 | - | - | - | - |

| 12.00~8.00 | 18.38 | 22.79 | 1.40 | 1.56 | - | - | 0.56 | 0.56 |

| 8.00~5.00 | 32.59 | 55.38 | 4.26 | 5.82 | - | - | 2.31 | 2.87 |

| 5.00~2.50 | 6.05 | 61.43 | 2.30 | 8.12 | - | - | 2.76 | 5.63 |

| 2.50~0.90 | 13.21 | 74.64 | 8.28 | 16.40 | 0.02 | 0.02 | 7.94 | 13.57 |

| 0.90~0.45 | 7.85 | 82.49 | 17.03 | 33.43 | 0.42 | 0.44 | 15.05 | 28.62 |

| 0.45~0.30 | 4.08 | 86.57 | 19.66 | 53.09 | 3.12 | 3.56 | 17.32 | 45.94 |

| 0.30~0.20 | 2.22 | 88.79 | 12.39 | 65.48 | 6.44 | 10.00 | 11.54 | 57.48 |

| 0.20~0.15 | 2.74 | 91.53 | 13.53 | 79.01 | 15.63 | 25.63 | 14.41 | 71.89 |

| 0.15~0.10 | 1.06 | 92.59 | 4.43 | 83.44 | 8.83 | 34.46 | 4.95 | 76.84 |

| 0.10~0.074 | 1.00 | 93.59 | 3.79 | 87.23 | 9.42 | 43.88 | 4.22 | 81.06 |

| 0.074~0.038 | 1.69 | 95.28 | 4.38 | 91.61 | 16.16 | 60.04 | 3.54 | 84.60 |

| 0.038~0.019 | 1.38 | 96.66 | 2.52 | 94.13 | 11.39 | 71.43 | 6.50 | 91.10 |

| 0.019~0.010 | 1.05 | 97.71 | 1.81 | 95.94 | 10.38 | 81.81 | 3.25 | 94.35 |

| -0.010 | 2.29 | 100.00 | 4.06 | 100.00 | 18.19 | 100.00 | 5.65 | 100.00 |

从表2可以看出:(1)球磨机给矿中粗粒级 +0.30 mm的产率高达86.57%,粗粒级矿物较多,表明矿石韧性大,应加强对此粒级的磨碎作用(张谦等,2020);(2)沉砂中-0.30 mm粒级产率高达46.91%,说明水力旋流器分级效率较低,使得沉砂中无需磨碎粒级偏多;(3)溢流中细粒级-0.038 mm产率为39.96%,细粒级偏多,-0.010 mm粒级产率为18.19%,表明磨矿产品过磨现象较严重;(4)球磨机给矿粗粒级+0.30 mm为86.57%,排矿中粗粒级+0.30 mm为45.94%,经过一次磨矿粗粒级+0.30 mm减少了40.63%,球磨机粗粒级磨碎效率为46.93%,效率偏低。

2 试验内容

2.1 磨矿介质最佳配比试验

根据矿石力学性质和磨矿循环产品粒度分布,采用段氏球径半理论公式计算最大钢球直径(段希祥,1997):

式中:

采用该公式确定Φ3.2×3.6 m磨机磨碎矿石所需的精确球径。按公式规定的意义,Kc =1.12,磨机转速n=17.50 r/min,由ρt = 2.79 g/cm3及磨矿浓度R=80%,求得ρe =5.75 g/cm3,考虑矿石力学性质不均匀且为高韧性的影响,按最大抗压强度及修正系数计算可得

由于现场要求一段磨矿细度约为55%,相当于 +0.30 mm为待磨级别,-0.30 mm为无需研磨级别。除 -0.30 mm粒级之外,可将待磨级别划分为+8.00 mm、8.00~5.00 mm、5.00~0.90 mm、0.90~0.45 mm、0.45~0.30 mm和-0.30 mm共6个级别,具体计算过程见表3。

表3 球磨机初装球比计算表

Table 3

| 级别/mm | 全给矿产率 /% | 扣除-0.30 mm后待磨产率γ待/% | 各组适宜球径/mm | 推荐球比 /% |

|---|---|---|---|---|

| 合计 | 100.00 | 100.00 | - | 100.00 |

| +8.00 | 12.19 | 15.79 | 90 | 15 |

| 8.00~5.00 | 18.43 | 23.89 | 70 | 25 |

| 5.00~0.90 | 14.92 | 19.34 | 50 | 20 |

| 0.90~0.45 | 12.44 | 16.12 | 40 | 15 |

| 0.45~0.30 | 19.18 | 24.86 | 30 | 25 |

| -0.30 | 22.84 | - | - | - |

表4 球磨机钢球初装方案

Table 4

| 方案 | 介质配比 | 平均球径/mm |

|---|---|---|

| 推荐方案 | Φ90∶Φ70∶Φ50∶Φ40∶Φ30=15∶25∶20∶15∶25 | 54.50 |

| 现场方案 | Φ100∶Φ80∶Φ60∶Φ40=20∶20∶40∶20 | 68.00 |

| 偏大方案 | Φ90∶Φ70∶Φ50∶Φ40=20∶20∶40∶20 | 60.00 |

| 偏小方案 | Φ80∶Φ60∶Φ40∶Φ30=20∶20∶40∶20 | 50.00 |

2.2 球磨机初装球比的磨矿试验

(1)返砂比400%配矿的磨机初装球比磨矿试验

取试验样品时,现场粗磨系统的返砂比约为400%,将磨机新给矿与旋流器沉砂按1∶4的比例进行配矿,每份试样13 kg,试验在Φ450×450 mm的实验室不连续球磨机中进行,磨机运转速率设置为75%。保证磨矿产品细度-200目占比达到55%(与现场磨矿的细度相当)的条件下,探索得到的磨矿时间为31 min。在上述条件下对不同方案进行试验,并对不同方案磨矿产品进行粒度筛析,结果见表5。

表5 返砂比为400%条件下磨矿试验结果综合指标

Table 5

| 方案 | γ+0.30mm/% | γ-0.15+0.038mm/% | γ-0.038mm/% | γ-0.074mm/% |

|---|---|---|---|---|

| 推荐方案 | 1.14 | 36.03 | 42.80 | 59.42 |

| 现场方案 | 4.54 | 32.44 | 37.74 | 52.81 |

| 偏大方案 | 2.17 | 33.34 | 41.30 | 56.52 |

| 偏小方案 | 1.38 | 36.78 | 43.83 | 60.21 |

由表5可知:(1)现场方案和偏大方案细粒级 -0.038 mm产率分别为37.74%和41.30%,低于推荐方案和偏小方案,同时粗粒级和中间粒级产率也低于推荐方案和偏小方案,故舍去。(2)偏小方案平均球径较小,钢球数量最多,碰撞概率和研磨面积较大,导致细级别含量偏高(唐新民等,2016),细级别进入浮选作业不易被捕收,从而影响金品位及回收率(袁程方等,2019),故舍弃。(3)推荐方案磨矿细度-0.074 mm和中间易选粒级-0.15+0.038 mm产率在4个方案中仅低于偏小方案。推荐方案的细粒级-0.038 mm虽比偏大方案和现场方案高,但远小于偏小方案,综合各项指标,建议采用推荐方案。(4)相比现场方案,推荐方案的粗粒级+0.30 mm产率比现场方案减少了3.40%,磨矿细度-0.074 mm和中间易选粒级-0.15+0.038 mm粒级产率较现场方案分别提高了6.61%和3.59%。因此,推荐磨机的初装球方案为:Φ90∶Φ70∶Φ50∶Φ40∶Φ30=15∶25∶20∶15∶25。

(2)返砂比100%配矿的磨机初装球比磨矿试验

通常情况下,一段粗磨的返砂比为100%~150%,过大的返砂比易导致磨机出现“涨肚”的现象,影响现场磨机的磨矿效率(肖庆飞等,2007)。焦家金矿一段粗磨返砂比高达400%左右,严重影响磨机处理能力,应降低粗磨作业的返砂比,以改善这一问题,因此选取一段粗磨返砂比推荐范围的下限值100%,即磨机新给矿与旋流器沉砂的比值为1∶1进行磨矿试验。每份试样13 kg,试验在Φ450×450 mm的实验室不连续球磨机中进行,磨机运转速率设置为75%。保证磨矿产品细度-200目占比达到55%(与现场磨矿的细度相当)的条件下,探索得到的磨矿时间为29 min。在上述条件下对不同方案进行试验,并对不同方案磨矿产品进行粒度筛析,结果见表6。

表6 返砂比为100%条件下磨矿试验结果综合指标

Table 6

| 方案 | γ+0.30mm/% | γ-0.15+0.038mm/% | γ-0.038mm/% | γ-0.074mm/% |

|---|---|---|---|---|

| 推荐方案 | 2.18 | 36.83 | 38.00 | 57.33 |

| 现场方案 | 6.77 | 32.28 | 35.13 | 50.71 |

| 偏大方案 | 3.73 | 34.72 | 36.90 | 54.47 |

| 偏小方案 | 2.19 | 36.92 | 41.09 | 58.40 |

表7 推荐方案及现场方案磨矿产品各粒级中金属分布率

Table 7

粒级 /mm | 推荐方案 | 现场方案 | ||||

|---|---|---|---|---|---|---|

产率 /% | 品位 /(×10-6) | 分布率 /% | 产率 /% | 品位 /(×10-6) | 分布率 /% | |

| 合计 | 100.00 | 2.94 | 100.00 | 100.00 | 2.94 | 100.00 |

| 0.90~0.45 | 0.45 | 0.30 | 0.05 | 0.60 | 0.40 | 0.08 |

| 0.45~0.30 | 1.73 | 1.20 | 0.71 | 6.17 | 1.20 | 2.52 |

| 0.30~0.20 | 8.68 | 3.50 | 10.48 | 13.28 | 2.40 | 10.85 |

| 0.20~0.15 | 13.31 | 6.10 | 27.62 | 12.54 | 2.50 | 10.67 |

| 0.15~0.10 | 14.27 | 3.40 | 16.73 | 13.14 | 3.30 | 14.75 |

| 0.10~0.074 | 4.23 | 5.80 | 8.34 | 3.56 | 3.50 | 4.24 |

| 0.074~0.038 | 18.33 | 3.40 | 21.20 | 15.58 | 4.20 | 22.26 |

| 0.038~0.019 | 11.64 | 1.90 | 7.52 | 10.29 | 3.60 | 12.60 |

| 0.019~0.010 | 9.07 | 1.30 | 4.01 | 8.16 | 1.60 | 4.44 |

| -0.010 | 18.29 | 0.60 | 3.74 | 16.68 | 3.10 | 17.59 |

由表7可以看出:(1)推荐方案和现场方案磨矿产品总体品位均为2.94×10-6,说明取样正确且具有代表性;(2)推荐方案粗粒级+0.30 mm金属分布率为0.76%,较现场方案降低了1.84%;细粒级-0.038 mm金属分布率为15.27%,较现场方案降低了19.36%;中间易选粒级-0.15+0.038 mm金属分布率为46.27%,较现场方案提高了5.02%。因此,推荐磨机的初装球方案为:Φ90∶Φ70∶Φ50∶Φ40∶Φ30=15∶25∶20∶15∶25。

3 工业试验结果分析

自2016年10月26日开始对焦家金矿一段3#球磨机进行工业试验,到2017年4月5日工业试验结束。为了更好地评价磨矿效果,按衬板使用周期来计算,以2016年5月6日至2016年10月24日期间3#磨机的平均综合指标代表工业试验前的磨矿指标,以2016年10月26日至2017年4月5日期间3#磨机的平均综合指标代表工业试验后的磨矿指标。

3.1 改善球磨机排矿产品粒度组成

表8 工业试验前后3#磨机排矿粒级对比

Table 8

| 试验阶段 | 时间 | -0.074 mm/% | +0.30 mm/% |

|---|---|---|---|

| 工业试验前 | 2016年3月 | 18.94 | 45.94 |

| 工业试验后 | 2016年11月8日 | 25.19 | 34.15 |

| 2016年11月15日 | 22.06 | 42.12 | |

| 2016年11月22日 | 21.75 | 44.64 | |

| 均值 | 23.00 | 40.30 |

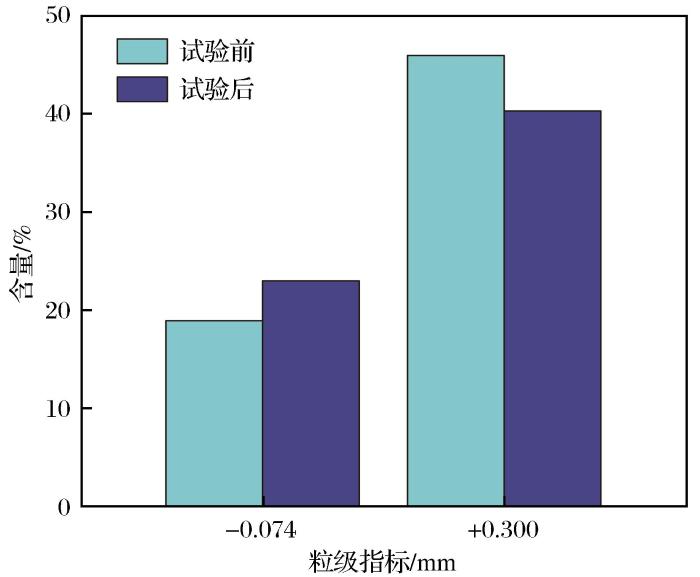

图1

图1

工业试验前后3#磨机排矿粒级均值对比

Fig.1

Comparison of the average value of ore discharge particle size of 3# mill before and after the industrial test

3.2 改善旋流器溢流产品粒度组成

表9 工业试验前后3#球磨机溢流产品粒度组成

Table 9

| 粒级/mm | 工业试验前 | 工业试验后 | ||||

|---|---|---|---|---|---|---|

| 产率/% | 正累积产率/% | 负累积产率/% | 产率/% | 正累积产率/% | 负累积产率/% | |

| 总和 | 100.00 | - | - | 100.00 | - | - |

| 0.30 | 5.53 | 5.53 | 100.00 | 4.04 | 4.04 | 100.00 |

| 0.30~0.15 | 25.17 | 30.70 | 94.47 | 25.82 | 29.86 | 95.96 |

| 0.15~0.10 | 10.58 | 41.28 | 69.30 | 10.68 | 40.54 | 70.14 |

| 0.10~0.074 | 9.93 | 51.21 | 58.72 | 4.25 | 44.79 | 59.46 |

| 0.074~0.038 | 14.97 | 66.18 | 48.79 | 22.02 | 66.81 | 55.21 |

| -0.038 | 33.82 | 100.00 | 33.82 | 33.19 | 100.00 | 33.19 |

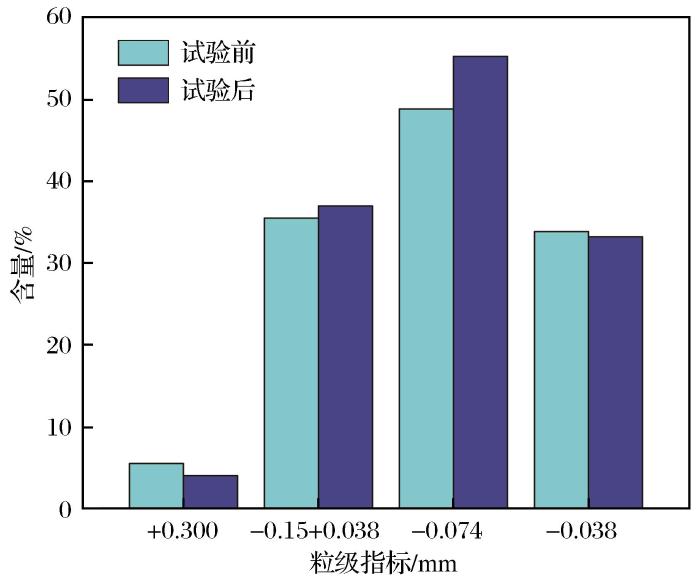

图2

图2

试验前后3#球磨机磨矿溢流产品的粒级指标比较

Fig. 2

Comparison of particle size index of 3# ball mill overflow products before and after industrial test

由表9和图2可知:工业试验前溢流产品中粗粒级+0.30 mm产率为5.53%,中间易选粒级 -0.15+0.038 mm产率为35.48%,磨矿细度-0.074 mm产率为48.79%,细粒级-0.038 mm产率为33.82%;工业试验后溢流产品中粗粒级+0.30 mm产率为4.04%,中间易选粒级-0.15+0.038 mm产率为36.95%,磨矿细度-0.074 mm产率为55.21%,细粒级-0.038 mm产率为33.19%。相比之下,工业试验后粗粒级+0.30 mm产率降低1.49%,中间易选粒级 -0.15+0.038 mm产率提高1.47%,磨矿细度-0.074 mm产率提高6.42%,细粒级-0.038 mm产率降低0.63%,优化效果明显。

3.3 优化球磨机处理量

表10 工业试验前后3#球磨机处理量

Table 10

| 日期 | 工业试验前 | 工业试验后 | ||||

|---|---|---|---|---|---|---|

| 运行时间/h | 总处理量/t | 平均处理量/(t·h-1) | 运行时间/h | 总处理量/t | 平均处理量/(t·h-1) | |

| 平均值 | 4 068.35 | 141 461.97 | 34.77 | 3 824.45 | 138 177.19 | 36.13 |

| 2016-05-06至2016-05-20 | 343.40 | 11 579.53 | 33.72 | 608.00 | 19 839.21 | 32.63 |

| 2016-05-21至2016-06-20 | 736.00 | 25 918.60 | 35.22 | 720.00 | 26 494.90 | 36.80 |

| 2016-06-21至2016-07-20 | 720.00 | 25 284.53 | 35.12 | 744.00 | 27 495.08 | 36.96 |

| 2016-07-21至2016-08-20 | 744.00 | 25 972.19 | 34.91 | 702.45 | 24 822.64 | 35.34 |

| 2016-08-21至2016-09-20 | 725.95 | 25 075.91 | 34.54 | 672.00 | 25 525.02 | 37.98 |

| 2016-09-21至2016-10-24 | 799.00 | 27 631.21 | 34.58 | 378.00 | 14 000.34 | 37.04 |

表11 工业试验前后3#球磨机处理量数据

Table 11

| 时间 | 总处理量 /t | 运行时间 /h | 每小时处理量/(t·h-1) | 处理量提高率/% |

|---|---|---|---|---|

| 2016-05-21至2016-10-24 | 129 882.44 | 3 724.95 | 34.87 | - |

| 2016-11-21至2017-04-05 | 106 667.52 | 2 874.00 | 37.11 | 6.42 |

2016年10月26日至11月20日为试验调整期,由于调整参数较多,矿量较少,没有达到试验较佳水平,这段时间数据不计入试验稳定期数据,只考虑2016年11月21日至2017年4月5日期间的数据指标。由于工业试验前2016年5月6日至5月20日平均每小时处理能力偏低,考虑到误差影响,将2016年5月6日至5月20日期间的数据舍掉,以保证衬板损耗对比周期近似相同,并将对比数据列于表11。

由表11可知,3#磨机工业试验前处理量为34.87 t/h,工业试验后处理量为37.11 t/h,工业试验后处理量提高了2.24 t/h,提升幅度为6.42%,取得了良好效果。

3.4 提升经济效益

2015年焦家金矿选矿厂处理量为261.36万吨,入选金品位为2.52×10-6,回收率为93.61%,精矿品位为61.37×10-6,磨矿钢球单耗为0.95 kg/t,磨矿电耗为12.11 kW·h/t。自2016年对3#球磨机进行工业试验后,焦家金矿选矿厂的产值和利润均大幅提升。以2016年为例,对焦家金矿磨矿产生的效益进行计算,2016年焦家金矿原矿处理量为274.74万吨,入选金品位为2.48×10-6,精矿回收率为94.40%,精矿品位为64.71×10-6,钢球单耗0.89 kg/t,磨矿电耗11.61 kW·h/t,产生的具体效益计算步骤如下:

(1)2016年新增处理量效益为13.38×2.48×94.40%×97.5%×270=8 246.09万元,回收率提高效益为274.74×2.48×(94.40-93.61)%×97.5%×270=1 417.00万元,总新增产值为8 246.09+1 417.00=9 663.09万元。

(2)新增利税为9 663.09×17%+9 663.09×(1-17%)×25%=3 647.82万元,新增利润为9 663.09-3 647.82=6 015.27万元。

(3)降低磨矿球耗效益为274.74×(0.95-0.89)×4.5=74.18万元,降低磨矿电耗效益为274.74×(12.11-11.51)×0.79=130.23万元,节资总额为204.41万元。

(4)综上所述,2016年焦家金矿总效益提高了6 015.27+204.41=6 219.68万元。经磨矿优化后,焦家金矿选矿厂近5年的具体效益见表12。

表12 工业试验后焦家金矿选厂经济效益

Table 12

年份 /年 | 新增产值/万元 | 新增利税/万元 | 新增利润/万元 | 节资总额/万元 | 总效益/万元 |

|---|---|---|---|---|---|

| 累计 | 51 470.25 | 19 429.90 | 32 040.35 | 1 045.37 | 33 085.72 |

| 2016 | 9 663.09 | 3 647.82 | 6 015.27 | 204.41 | 6 219.68 |

| 2017 | 11 308.82 | 4 269.10 | 7 039.72 | 209.96 | 7 249.68 |

| 2018 | 9 885.71 | 3 731.86 | 6 153.85 | 207.15 | 6 361.00 |

| 2019 | 10 078.71 | 3 804.57 | 6 274.14 | 212.11 | 6 486.25 |

| 2020 | 10 533.92 | 3 976.55 | 6 557.37 | 211.74 | 6 769.11 |

由表12可知,通过对球磨机钢球配比进行优化,焦家金矿2016—2020年累积新增产值51 470.25万元、新增利润32 040.35万元、节资总额1 045.37万元,总效益为33 085.72万元,取得了显著的经济效益。

4 结论

通过对焦家金矿选矿厂矿石力学性质的测定、磨矿循环产品粒度筛析、磨矿介质尺寸及配比计算和实验室磨矿对比试验及工业试验,得到如下结论:

(1)焦家金矿矿石力学性质及磨矿循环产品粒度组成分析结果表明,焦家金矿矿石中等偏硬,矿石韧性较大。提出采用优化钢球配比的方法,解决现场存在的球磨机磨矿效率偏低和磨矿产品粒度组成不合理等问题。

(2)采用段氏球径半理论公式计算磨机所需的钢球尺寸及配比为Φ90∶Φ70∶Φ50∶Φ40∶Φ30=15∶25∶20∶15∶25。当返砂比为400%时,推荐方案(Φ90∶Φ70∶Φ50∶Φ40∶Φ30=15∶25∶20∶15∶25)与现场方案(Φ100∶Φ80∶Φ60∶Φ40=20∶20∶40∶20)相比,磨矿细度-0.074 mm和中间易选粒级-0.15+0.038 mm 产率分别提高了6.61%和3.59%。当返砂比降为100%时,推荐方案(Φ90∶Φ70∶Φ50∶Φ40∶Φ30=15∶25∶20∶15∶25)与现场方案(Φ100∶Φ80∶Φ60∶Φ40=20∶20∶40∶20)相比,磨矿细度-0.074 mm和中间易选粒级-0.15+0.038 mm产率分别了提高6.62%和4.55%。中间易选粒级-0.15+0.038 mm金属分布率为46.27%,较现场方案提高了5.02%,验证了推荐方案优于现场方案。

(3)工业试验后3#球磨机排矿磨矿细度-0.074 mm产率比工业试验前提高了4.06%,+0.30 mm产率降低了5.64%;3#磨机溢流产品粗粒级+0.30 mm产率降低了1.49%,中间易选粒级-0.15+0.038 mm产率提高了1.47%,磨矿细度-0.074 mm产率提高了6.42%,细粒级-0.038 mm产率降低了0.63%;3#球磨机处理量优化后较之前提高了2.24 t/h,提升幅度为6.42%,表明推荐钢球方案更适合现场球磨作业,提高了磨矿产品质量;采用推荐钢球配比后,焦家金矿选矿厂近5年累积效益为33 085.72万元,优化效果显著。

http://www.goldsci.ac.cn/article/2022/1005-2518/1005-2518-2022-30-1-122.shtml

参考文献

Particle morphology control of metal powder with various experimental conditions using ball milling

[J].

Effects of grinding media on the flotation performance of cassiterite

[J].

Research on the modification of the theoretical formula of the sphere and half of the sphere

[J].

A novel approach of evaluating crushing energy in ball mills using regional total energy

[J].

Study on causes and preventive methods of low desorption rate of gold loaded carbon

[J].

Suggestions on gold resources tax legislation of China

[J].

Effects of different size and proportion of steel balls on grinding size in ball mill

[J].

Optimizing yield comparison of an iron ore fine grinding intermediate grain size by orthogonal test method and response surface method

[J].

Experimental study on mineral processing of a gold mine in Lixian County,Sichuan Province

[J].

Automation and energy saving transformation of grinding production information in Dongguashan Copper Mine

[J].

Experimental study on selective grinding performance in Vanadium-Titanium Magnetite Ore in Panzhihua

[J].

Analysis of different contact ways of grinding media in grinding kinetics in Tungsten

[J].

Effect of ball size distribution on grinding dynamics of iron ore particles

[J].

Application of accurate ball loading and addition in Shizishan copper mine

[J].

Review of research on selective grinding

[J].

Study on relationship between grinding medium size and grinding efficiency of ball mill

[J].

Analysis of individual and interaction effects of processing parameters on wet grinding performance in ball milling of alumina ceramics using statistical methods

[J].

Study on copperflotation with ultrafine grinding from a copper slag

[J].

Experimental research on quality optimization of ball mills in Kalatonk Copper-Nickel Ore

[J].

Experimental study on the recovery of tailings gold from a certain gold mine in Shandong province

[J].

Experimental study on optimization of vibration grinding parameters by response surface method

[J].

球径半理论公式的修正研究

[J].

载金炭解吸率低原因及预防方法研究

[J].

对我国黄金资源税立法的若干思考

[J].

介质的尺寸和配比对球磨机磨矿粒度影响的研究

[J].

正交试验法及响应曲面法优化某铁矿细磨中间粒级产率的对比试验

[J].

四川理县某金矿选矿试验研究

[J].

冬瓜山铜矿磨矿生产信息自动化节能改造

[J].

攀枝花钒钛磁铁矿选择性磨矿性能试验研究

[J].

不同接触方式磨矿介质的钨矿磨矿动力学分析

[J].

钢球级配对铁矿石的磨矿动力学研究

[J].

精确化装补球法在狮子山铜矿的应用

[J].

选择性磨矿研究概述

[J].

磨介粒径与球磨机磨矿效率关系研究

[J].

采用超细磨矿回收水淬铜渣试验研究

[J].

喀拉通克铜镍矿球磨机磨矿作业质量优化试验研究

[J].

山东某金矿选矿尾渣金的再回收试验研究

[J].

响应曲面法优化振动磨磨矿工艺参数试验研究

[J].

甘公网安备 62010202000672号

甘公网安备 62010202000672号