两步骤高阶段空场嗣后充填采矿法是地下开采中常用的采矿方法。该采矿法的核心问题在于胶结充填体自身的稳定性,但过于追求充填体的稳定性,会使充填成本大大提高,且在回采过程中可能还会出现矿石部分未被崩落的情况,导致矿石损失率上升。因此,开展爆破回采对充填体的损伤特性研究,已成为解决矿山安全高效开采的关键。

本文以大红山铜矿385中段B13-15I盘区回采为背景,试图解决邻近385中段B13-16II胶结矿柱的损伤问题。为此,系统查阅了近年学者们对胶结充填体损伤问题的研究成果。严鹏等[1]运用振动和声波的监测手段对现场边坡爆破进行研究,得到不同爆心距处质点峰值振动速度与损伤深度之间的关系;贾虎等[2]通过对岩体开挖爆破应力损伤范围进行分析,并结合爆破应力波衰减规律,推导出爆破应力波损伤范围计算公式;宋卫东等[3]采用TAW-2000试验系统对不同分层胶结充填体进行三轴循环加荷载试验,推导出充填体三维损伤值D;徐文彬等[4]热处理胶结充填体试件并进行三点弯曲试验,采用MATLAB对高速摄影机—加载系统捕捉到的裂纹进行量化分析;朱鹏瑞等[5]采用ANSYS/LS-DYNA研究边孔爆破累计效应对胶结充填体的损伤效果;刘志祥等[6]分析了爆炸应力波在充填体界面的传播规律,得到爆破荷载下高阶矿柱不同开采高度充填体动静应力;费鸿禄等[7]将FLAC-3D与超声波测试相结合分析了围岩累计损伤特性;Hu等[8]从断裂力学的角度分析了爆破震动对胶结充填体的影响;Liu等[9]根据回填试验结果,分析了4种水泥尾砂比的变形破坏特征,并提出胶结回填强度设计公式;Yu等[10]基于胶结尾矿单轴压缩试验,利用应力等效原理推导出损伤演化本构方程;还有部分学者[11-15]就爆破荷载下充填体抗压强度力学特性方面进行了研究。

然而,理论计算及数值模拟均过于理想化,所得结果存在很大误差;静态力学试验只是对充填体试件进行测试,试件的尺寸会直接影响测试结果的准确性。因此,在现场模拟爆破试验的基础上,对模型材料、尺寸进行优化,以损伤力学作为判定标准,运用声波测试手段分析爆破荷载下胶结充填体损伤规律。

1 材料及模型制备

1.1 模具制作

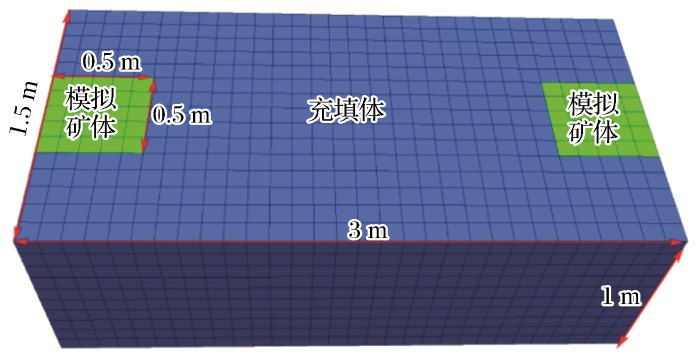

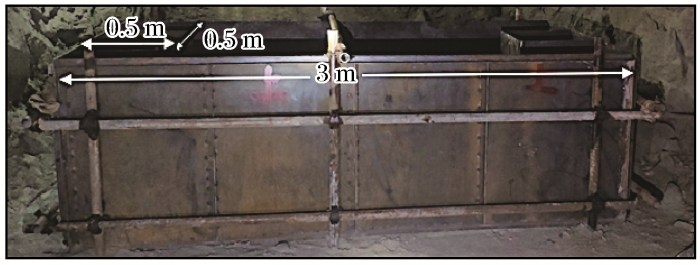

图1

图2

1.2 砂浆材料配比选取

表1 试验盘区充填体配比情况

Table 1

| 配比 | 强度参数 | 变形参数 | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| 水泥添加量/(kg·m-3) | 浓度/% | 尾砂添加/(kg·m-3) | 水添加量/(kg·m-3) | 内聚力/MPa | 抗压强度/MPa | 抗拉强度/MPa | 体积模量/MPa | 剪切模量/MPa | ||

| 150 | 72 | 1 217 | 532 | 0.2 | 1.02 | 0.15 | 218.44 | 92.48 | ||

表2 435中段矿体力学参数

Table 2

| 岩石类型 | 抗压强度/MPa | 湿抗拉强度/MPa | 湿剪切强度 | 弹性模量/GPa | 泊松比 | ||

|---|---|---|---|---|---|---|---|

| 自然含水状态 | 湿抗压强度 | 内聚力/MPa | 内摩擦角 | ||||

| 20线I2矿体 | 72.7 | 51.6 | 5.1 | 8.4 | 45°47′ | 86.8 | 0.26 |

表3 模型中模拟矿体配比

Table 3

| 材料 | 比例 | 质量/kg | 材料 | 比例 | 质量/kg |

|---|---|---|---|---|---|

| 水泥 | 1 | 100.00 | 粉煤灰 | 0.51 | 51.00 |

| 河沙 | 2.79 | 278.86 | 硅粉 | 0.176 | 17.58 |

| 水 | 0.36 | 36.00 | 减水剂 | 1.5% | 1.50 |

为判断该配比下料浆强度,选取400 t材料试验机进行静态力学测试,将测得结果取平均值,得到单轴抗压强度约为80 MPa,单轴抗拉强度约为5.3 MPa,泊松比约为0.25,对比盘区矿体力学参数,该材料的力学参数完全满足试验要求。

1.3 模型浇筑

为确保充填体密度足够均匀,该试验选择罐装车搅拌注入的方式进行浇筑,使胶结充填体与模拟矿体胶结接触,另外在浇筑模拟矿体时先将直径12 mm、表面涂满润滑剂的钢筋插入模拟矿体模型中心(距离模拟充填体边界250 mm)作为预留炮孔,其深度为500 mm。标准养护28 d后,在模型表面打上5 cm×5 cm的网格线,以便观察爆破后模型表面破坏情况。浇筑后模型如图3所示。

图3

2 基于声波测试法的损伤规律分析

2.1 破坏损伤判定标准

式中:

由于矿山没有明确给出胶结充填体损伤阈值,故本文参考行业标准《水工建筑物岩石基础开挖工程施工技术规范》[18],采用声波变化率(η)的数值大小来评定矿山胶结充填体的损伤。

2.2 声波检测仪布置

本试验采用1.5 m长的工业导爆索和一枚雷管进行耦合装药。导爆索装药量为12.5 g/m,爆速不小于6 000 m/s;雷管选用25 ms等间隔导爆管雷管,直径为6.2 mm,长度为8 cm,药量为1 g/枚。根据爆力值推算得出药量为17.54 g。

模型试验前对4个模型及对应炮孔进行编号,由于浇筑时每个模型设置2个炮孔,按照二者的对应关系进行标号,以模型1为例,左边炮孔编号为炮孔1-1,右边炮孔编号为1-2,依此类推。

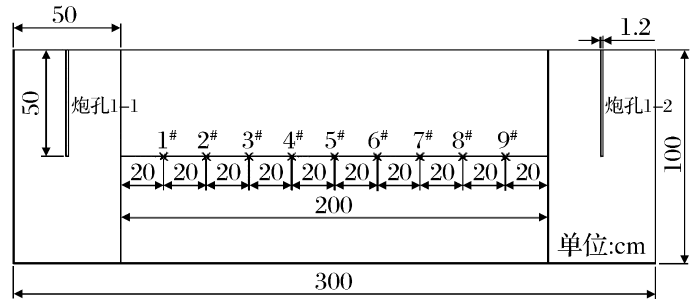

本试验采用RSM-SY5声波检测和表观裂纹观测的研究手段,对爆破前后声波数值进行分析并结合充填体表面破坏情况,对充填体破坏区、损伤区和稳定区进行划分。为尽可能监测到详细试件声速值,设置以充填体试件为起点,20 cm为间隔,分别布置测点为1#~9#,沿模型长度方向进行声波测试,其中发射探头与接收探头分别布置于胶结充填体两侧中心处,一侧发射一侧接收,且一一对应。声波测点布置如图4所示。

图4

2.3 损伤计算结果与分析

表5 爆破前后模型不同位置的声波值

Table 5

| 测点 | 模型1 | 模型2 | 模型3 | 模型4 | ||||

|---|---|---|---|---|---|---|---|---|

| 爆破前声波值 | 爆破后声波值 | 爆破前声波值 | 爆破后声波值 | 爆破前声波值 | 爆破后声波值 | 爆破前声波值 | 爆破后声波值 | |

| 1# | 1 742 | 1 286 | 1 560 | 1 210 | 1 800 | 1 437 | 1 767 | 1 445 |

| 2# | 1 590 | 1 345 | 1 670 | 1 462 | 1 555 | 1 306 | 1 807 | 1 597 |

| 3# | 1 801 | 1 652 | 1 790 | 1 666 | 1 637 | 1 472 | 1 744 | 1 576 |

| 4# | 1 720 | 1 616 | 1 590 | 1 485 | 1 756 | 1 625 | 1 625 | 1 487 |

| 5# | 1 736 | 1 638 | 1 760 | 1 666 | 1 786 | 1 683 | 1 667 | 1 568 |

| 6# | 1 745 | 1 660 | 1 700 | 1 623 | 1 756 | 1 701 | 1 613 | 1 596 |

| 7# | 1 689 | 1 621 | 1 570 | 1 510 | 1 646 | 1 596 | 1 742 | 1 697 |

| 8# | 1 714 | 1 679 | 1 640 | 1 589 | 1 727 | 1 667 | 1 596 | 1 526 |

| 9# | 1 572 | 1 531 | 1 770 | 1 688 | 1 600 | 1 563 | 1 796 | 1 758 |

表6 模型不同位置损伤度

Table 6

| 测点 | 损伤值 | 平均值 | |||

|---|---|---|---|---|---|

| 模型1 | 模型2 | 模型3 | 模型4 | ||

| 1# | 0.455 | 0.398 | 0.363 | 0.331 | 0.387 |

| 2# | 0.284 | 0.234 | 0.295 | 0.219 | 0.258 |

| 3# | 0.159 | 0.134 | 0.191 | 0.183 | 0.167 |

| 4# | 0.117 | 0.128 | 0.144 | 0.163 | 0.138 |

| 5# | 0.110 | 0.104 | 0.112 | 0.115 | 0.110 |

| 6# | 0.095 | 0.089 | 0.062 | 0.021 | 0.067 |

| 7# | 0.079 | 0.075 | 0.060 | 0.051 | 0.066 |

| 8# | 0.040 | 0.061 | 0.068 | 0.086 | 0.064 |

| 9# | 0.051 | 0.091 | 0.046 | 0.042 | 0.058 |

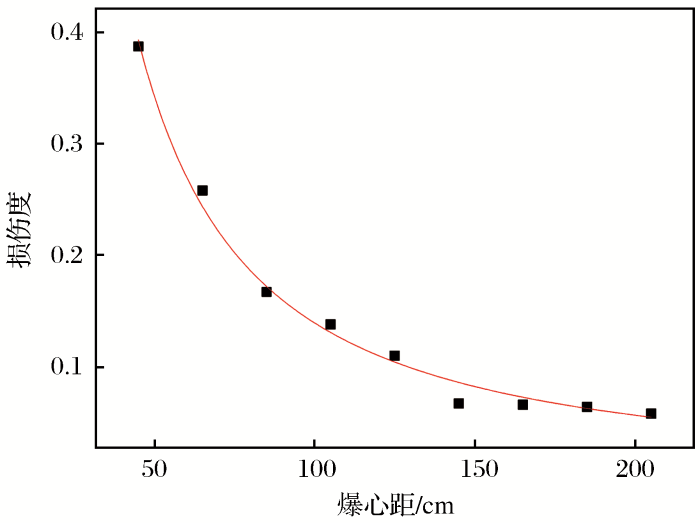

图5

图5

损伤度与爆心距的关系

Fig.5

Relationship between damage degree and distance to explosive’s center

式中:D为胶结充填体的损伤度;x为爆心距。

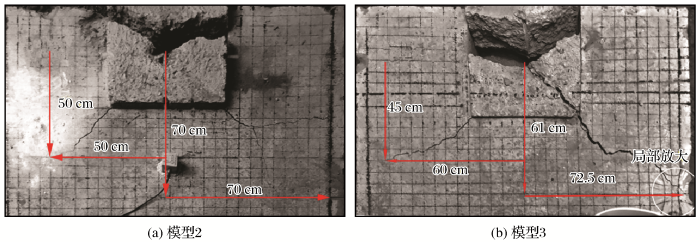

为研究充填体爆破后破坏区域,本文选取模型2、模型3爆破后充填体表观裂纹情况展开详细分析。充填体裂纹扩展情况如图6所示。

图6

由图6可知,模型2在爆破过后出现3条裂纹,其中最长横向裂纹尖端距爆源的距离为70 cm;最长纵向裂纹尖端距爆源的距离为70 cm;模型3在爆破过后出现2条裂纹,最远横向裂纹尖端距爆源的距离为72.5 cm,通过该裂纹尖端图片进行放大不难看出裂纹并未贯通,模型仍为无限介质。最长纵向裂纹尖端距爆源的距离为61 cm。由于2个模型最长裂纹尖端距爆源分别为70 cm和72.5 cm,故通过取二者平均值的方式得出充填体试件在该爆破中破坏区为爆心距R<71.25 cm。而爆心距R=71.25 cm为破坏与损伤的临界点,并通过

3 结论

本次井下模拟的矿柱回采爆破试验测试结果表明:

(1)在爆破荷载作用下,随着爆心距R从45 cm增加至205 cm,相应位置胶结充填体的损伤度从0.387减少至0.058。

(2)借助爆破后表观裂纹观测,将爆心距R=71.25 cm作为胶结充填体裂纹扩展的最远距离。

(3)爆破荷载对相邻胶结充填体的影响范围分为破坏区、损伤区和稳定区,其中该配比下胶结充填体损伤度0≤D<0.07为稳定区,0.07≤D≤0.22为损伤区,0.22<D≤1为破坏区。

(4)本文试验存在的不足是由于试验只针对一种配比的充填体材料,而矿山井下实际是分层、分区域充填不同配比的胶结材料,需调整充填材料强度进行多组试验,从而研究破坏规律;限于井下试验条件,暂未考虑围压效应,试验结果若指导应用,应考虑修正系数。今后条件允许时需考虑围压效应,深入研究分层、分区域不同配比的胶结充填体材料在爆破荷载作用下的破坏规律,以此为矿山生产提供相应指导意见。

http://www.goldsci.ac.cn/article/2020/1005-2518/1005-2518-2020-28-4-558.shtml

参考文献

基于爆破振动监测的岩石边坡开挖损伤区预测

[J].

Predicting the damage zone of rock slopes under blasting excavation based on vibration monitoring

[J].

岩体开挖爆炸应力损伤范围研究

[J].

Study on stress damage zone in excavation of rock mass

[J].

三轴加—卸载下分层充填体能耗及损伤特性

[J].

Energy consumption and damage characteristics of stratified backfill under triaxial loading and unloading

[J].

深地充填体断裂特性及裂纹扩展模式研究

[J].

Study on fracture characteristics and crack propagation mode of cemented backfill in deep mine

[J].

爆破动载下胶结充填体的张拉力学响应机制

[J].

Tensile mechanical response mechanism of cemented backfills under blasting load

[J].

尾砂胶结充填体力学试验及损伤研究

[J].

Mechanics test and damage study on cemented tailing filling

[J].

金属矿山矿柱回采时爆破荷载下采空区的围岩稳定性

[J].

Surrounding rock stability of mined-out area under blast loading in metal mine pillar robbing

[J].

A fracture mechanics analysis of the effect of backfill on the stability of cut and fill mine workings

[J].

On damage model of cemented tailings backfill and its match with rock mass

[J].

Study on damage constitutive model of cemented tailings backfill under uniaxial compression

[J].

Microcrack-induced damage accumulation in brittle rock under dynamic loading

[J].

爆炸应力波对新浇混凝土衬砌的影响研究

[J].

The influence of explosive stress wave on young concrete lining

[J].

拉压全过程充填体损伤演化本构方程研究

[J].

Research on constitutive equation of damage evolution of backfill based on the full tensile and compressive process

[J].

岩石损伤特性与强度的超声波速研究

[J].

The rock damage and strength study based on ultrasonic velocity

[J].

岩石中浅孔爆破特性的数值模拟

[J].

Numerical simulation on mechanical properties of shallow-hole blasting in rocks

[J].

高强砂浆材料爆炸作用下破坏分区试验研究

[J].

Experimental study for destructive zone of high-strength mortar material under explosion effect

[J].

龙滩水电站地下厂房开挖爆破损伤范围评价

[J].

Evaluation of blast-induced damage zone in excavation blasting of Longtan underground workshop

[J].

爆破地震累积效应理论和应用初步研究

[D].

Study on Theory and Application of BlastingVibration Cumulative Effeets

[D].

新浇混凝土爆破振动损伤累积规律模拟试验研究

[J].

Simulation experimental research on damage accumulation law of new concrete under multiple blasting vibration loads

[J].

频繁生产爆破加载下饱水岩体累积损伤效应声波测试研究

[J].

Measurement of sound waves to study cumulative damage effect on saturated rock under frequent production blast loading

[J].

甘公网安备 62010202000672号

甘公网安备 62010202000672号