四川某高碱性含铜金矿综合回收钙镁铜金试验研究

傅开彬 , 1 , 2 , 钟秋红 1 , 2 , 毛羽 1 , 2 , 王磊 1 , 2 , 滕德亮 1 , 2 , 赵涛涛 3

1. 固体废物处理与资源化教育部重点实验室,四川 绵阳 621010

2. 西南科技大学环境与资源工程学院,四川 绵阳 621010

3. 四川省海蓝晴天环保科技有限公司,四川 成都 610045

Study on Comprehensive Recovery of Calcium,Magnesium,Copper and Gold from High-alkaline Copper-bearing Gold Ore in Sichuan Province

FU Kaibin , 1 , 2 , ZHONG Qiuhong 1 , 2 , MAO Yu 1 , 2 , WANG Lei 1 , 2 , TENG Deliang 1 , 2 , ZHAO Taotao 3

1. Key Laboratory of Solid Waste Treatment and Resource Recycle,Ministry of Education,Mianyang 621010,Sichuan, China

2. School of Environment and Resource,Southwest University of Science and Technology,Mianyang 621010,Sichuan,China

3. Sichuan Hailan Qingtian Environmental Protection Technology Co. , Ltd. ,Chengdu 610045,Sichuan,China

收稿日期: 2019-04-07

修回日期: 2019-05-27

网络出版日期: 2019-10-29

基金资助:

四川省科技计划资助项目“纳米气泡气浮修复重金属污染土壤应急关键技术 装备研发” . 2018GZ0403或18zs2114 北京市工业典型污染物资源化处理重点实验室基金项目“基于电化学的铜锌多金属尾矿‘两段’细菌浸出工艺研究” . ROT-2019-YB5

Received: 2019-04-07

Revised: 2019-05-27

Online: 2019-10-29

作者简介 About authors

傅开彬(1975-),男,四川威远人,副教授,从事难处理矿石选矿方面的研究工作fukaibin@126.com

, E-mail:fukaibin@126.com

摘要

针对碳酸盐、砷和铜含量高的“三高”金矿选矿回收难度较大的问题,采用原矿焙烧脱碳除砷—NH4 Cl“闪速”浸钙—(NH4 )2 SO4 浸镁铜—非氰浸剂药剂(swust-1)浸金工艺流程综合回收矿石中有价元素。研究结果表明:当焙烧温度为950 ℃、焙烧时间为2 h、矿浆浓度为30%、-0.074 mm粒级含量为70%、NH4 Cl浓度为3.0 mol/L和浸出时间为10 min时,矿石中Ca2+ 、Mg2+ 和Cu2+ 浸出率分别为82.88%、20.12%和16.75%;在(NH4 )2 SO4 浓度为2.5 mol/L、矿浆浓度为30%和浸出温度为50 ℃的条件下,经过“两段”浸出,Mg2+ 和Cu2+ 浸出效果较好。经过“焙烧—浸钙镁铜”后,金的浸出率也大大提高。通过上述工艺流程处理后,钙、镁、铜和金的总浸出率分别可达96.18%、95.16%、80.51%和78.86%,提高了高碱性含铜金矿中有价元素浸出率和综合经济价值。

关键词:

碳酸盐 高碱性 含铜金矿 焙烧 浸出 综合回收

Abstract

The high alkaline copper-bearing gold ore usually have the following three characteristics:(1) The alkaline gangue has a high content,and often contains a large amount of carbonate minerals,such as calcite and dolomite.(2) The copper content is relatively high,and the copper content in the ore is usually above 1.0%.(3) The high alkaline copper-bearing gold ore is often mixed with both sulfide and oxidized minerals,as well as arsenic and other toxic and harmful elements.It is difficult to obtain the ideal separation index by conventional mineral processing methods. However,with the gradual decreasement of easily-recover gold ores,more and more attention has been paid to the study on the metallurgical technology of refractory gold ores.The technological process,Roasting of raw ore to remove carbon and arsenic-Rapid leached by ammonium chloride of calcium-Ammonium sulfate leaching of magnesium and copper-Non-cyanide leaching (swust-1) of gold,was used to recover valuable elements from ore,and to increase recovery rate of “three high” gold mine,the gold ores characterize high-carbonate,high-arsenic and high-copper.The result shows that leaching rate of calcium,magnesium and copper reached 82.88%,20.12% and 16.75%,recpectively,when calcination temperature is 950 ℃,calcination time is 2 h,pulp density is 30%,-0.074 mm grain size content is 70%,ammonium chloride concentration is 3.0 mol/L,and leaching time is 10 min. After “two-stage” leaching,the leaching rate of magnesium and copper ion is more higher than unroasted ore,under the condition of ammonium sulfate concentration of 2.5 mol/L,pulp concentration of 30%,and leaching temperature of 50 ℃. After “roasting-leaching of calcium,magnesium and copper”,the leaching rate of gold was also greatly improved.Through the above process,the total leaching rates of calcium,magnesium,copper and gold can reach 96.18%,95.16%,80.51% and 78.86%,respectively,which improve the leaching rate and comprehensive economic value of valuable elements in high-alkaline copper-bearing gold deposits,and has the potential of popularization and application.

Keywords:

carbonate high-alkaline copper-bearing gold ore roasting leaching comprehensive recovery

本文引用格式

傅开彬, 钟秋红, 毛羽, 王磊, 滕德亮, 赵涛涛. 四川某高碱性含铜金矿综合回收钙镁铜金试验研究 [J]. 黄金科学技术 , 2019, 27(5): 777-783 doi:10.11872/j.issn.1005-2518.2019.05.777

FU Kaibin, ZHONG Qiuhong, MAO Yu, WANG Lei, TENG Deliang, ZHAO Taotao. Study on Comprehensive Recovery of Calcium,Magnesium,Copper and Gold from High-alkaline Copper-bearing Gold Ore in Sichuan Province [J]. Gold Science and Technology

高碱性含铜金矿常具有以下3个特点[1 ] :(1)碱性脉石含量较高,常含大量方解石和白云石等碳酸盐矿物,难以用H2 SO4 酸浸出其有价元素;(2)铜含量较高,矿石中铜含量通常在1.0%(质量分数)以上;(3)常为混合矿,既有硫化矿也有氧化矿,同时还含有砷等有毒有害元素。因此,采用常规选矿方法处理高碱性含铜金矿很难获得理想的选别指标[2 ,3 ] 。然而,随着易处理金矿资源逐渐减少,难处理金矿选冶技术研究越来越引起重视[4 ] 。任瑞晨等[5 ] 以石灰石粉末为原料,铵盐浸出得到可溶性钙盐溶液,后经碳化制备CaCO3 。黄春晖等[6 ] 以白云石为原料,经过800 ℃煅烧,采用(NH4 )2 SO4 浸出镁,MgSO4 溶液经过沉淀制备管状纳米MgO。毛莹博等[7 ] 和纪翠翠[8 ] 提出了高碱性氧化铜矿石的“氨浸—萃取”。这些研究成果为四川某高碱性含铜金矿综合回收提供了思路和借鉴。为此,在前期探索性试验的基础之上,提出采用原矿焙烧脱碳除砷—NH4 Cl“闪速”浸钙—(NH4 )2 SO4 浸镁铜—非氰浸剂药剂(swust-1)浸金工艺流程综合回收矿石中有价元素,考察焙烧温度、焙烧时间、浸出药剂用量和浸出时间等因素对钙、镁、铜和金浸出的影响,优化工艺参数。该研究成果将为类似矿石的开发利用提供借鉴。

1 试验部分

1.1 原矿性质

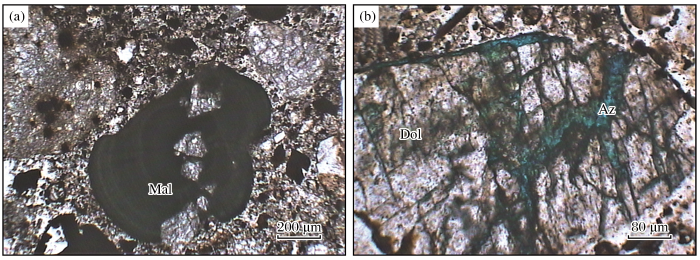

试验样品取自四川平武某金矿,X射线荧光光谱(XRF)分析结果如表1 所示。可以看出,原矿中主要矿物含量:CuO为1.61%,MgO为19.17%,CaO 为40.10%,Fe2 O3 为26.05%。化学分析结果表明,原矿含Cu为1.63%、Au为1.86×10-6 、As为0.87%和C(无机碳)为5.0%。采用光片和薄片,在光学显微镜下观察矿物结构构造,结果表明:矿石具半自形—他形粒状、交代残余、交代溶蚀、碎裂、胶状、浸染状、脉状和网格状构造;金属矿物主要为黄铁矿、磁铁矿和砷黝铜矿,含少量黄铜矿、针铁矿和褐铁矿,次生矿物为孔雀石和蓝铜矿;脉石矿物主要为方解石、白云石和石英,含少量泥质、绢云母和绿泥石(图1 )。

图1

图1

矿物嵌布特征

Mal-孔雀石;Dol-白云石;Az-蓝铜矿

Fig.1

Mineral dissemination characteristics

为此,该矿为方解石和白云石含量较高的典型高碱性含铜金矿,同时含砷和碳,属于较难选的金矿。

1.2 试验方案

针对该矿石的特点,通过采用浮选法[9 ,10 ] 和化学浸出[11 ,12 ] 等方法进行探索研究,均难以获得满意结果。其中,在浮选精矿与尾矿中,铜和金无明显富集现象;采用铵盐浸铜,柱浸浸出率为35.1%,搅拌浸出率为33.62%,无论柱浸还是搅拌浸出,Cu2+ 浸出率均不高。原矿直接搅拌氰化浸金,浸出时间为64 h,金浸出率较低,仅为56.88%。

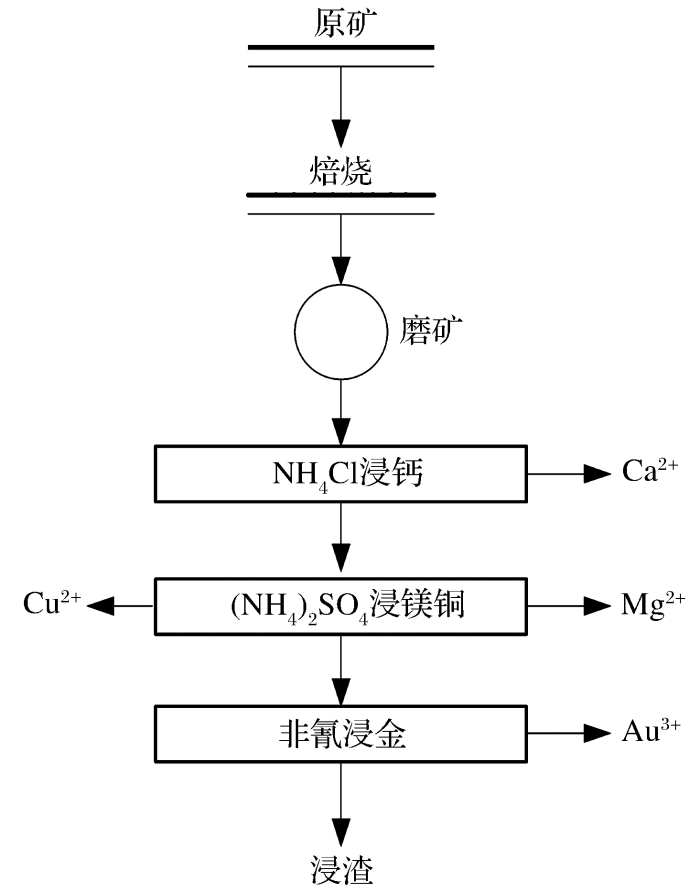

由于原矿含大量碳酸盐,直接采用稀H2 SO4 浸出铜,会产生大量气泡,且生成的CaSO4 会对浸出产生负面影响[13 ] 。结合探索性试验结果,提出综合回收钙、镁、铜和金的方案。首先通过焙烧使碳酸盐分解,其次磨矿使焙烧渣单体解离,然后以NH4 Cl“闪速”浸钙,(NH4 )2 SO4 浸出铜和镁,最后以自制非氰浸金药剂浸出金,从而综合回收钙、镁、铜和金,试验流程如图2 所示。

图2

图2

试验流程

Fig.2

Experiment flow

1.3 试验方法和分析检测

在浸出搅拌槽(XJT-3L)中进行浸出试验,样品重量为500 g,考察药剂用量、浸出时间和温度等参数对Ca、Mg、Cu和Au浸出的影响。采用X射线衍射仪(XRD)分析原矿、焙烧渣和浸渣矿物组成,以EDTA标准溶液滴定分析钙和镁含量,原子吸收分光光度计(AAS900T)分析铜和金含量。

2 结果与讨论

2.1 Ca2+ 浸出试验

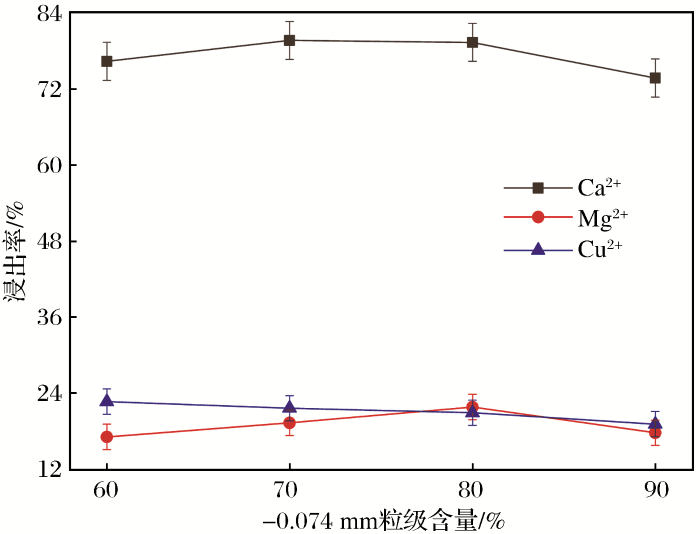

(1)粒度试验。矿石粒度决定着矿物与浸出药剂接触反应的面积[14 ] ,合适的粒度有利于矿物浸出。经过矿浆浓度试验、焙烧温度试验和药剂用量试验,确定矿浆浓度为30%,焙烧温度为950 ℃,NH4 Cl浓度为3.0 mol/L,焙烧时间为3 h,浸出时间为15 min。在矿石-0.074 mm粒级含量分别为60%、70%、80%和90%的条件下,考察矿石粒度对钙、镁和铜浸出率的影响,试验结果如图3 所示。

图3

图3

粒度对Ca2+ 、Mg2+ 和Cu2+ 浸出效果的影响

Fig.3

Effect of particle size on leaching of Ca2+ ,Mg2+ and Cu2+

从图3 可以看出,随着-0.074 mm粒级含量的增加,钙和镁的浸出率先增加后降低,铜的浸出率略有降低。当粒度较细时,矿物与浸出药剂接触反应不充分,导致Ca2+ 和Mg2+ 浸出率较低。当粒度逐渐降低时,浸出体系黏稠性增加[15 ] ,离子传质环境变差,从而不利于反应生成的离子快速扩散而离开矿物表面,导致浸出率降低。因此,确定合适的矿石粒度为-0.074 mm含量占70%,此时Ca2+ 浸出率为79.67%,Mg2+ 浸出率为19.33%,Cu2+ 浸出率为21.63%。

(2)焙烧时间。矿石焙烧过程中,焙烧时间会影响矿物的分解、矿物间相互作用以及中间相的组成,为此适宜的焙烧时间有利于节约成本,提高Ca2+ 浸出率。试验条件:焙烧温度为950 ℃,矿浆质量浓度为30%,-0.074 mm粒级含量为70%,NH4 Cl浓度为3.0 mol/L,浸出时间为15 min,焙烧时间分别为1,2,3,4,5 h。试验结果如图4 所示。

图4

图4

焙烧时间对Ca2+ 、Mg2+ 和Cu2+ 浸出效果的影响

Fig.4

Effect of calcination time on leaching of Ca2+ ,Mg2+ and Cu2+

从图4 可以看出,随着焙烧时间的增加,Ca2+ 、Mg2+ 和Cu2+ 的浸出率均呈现先增加后降低的趋势。加热初期,方解石、白云石和孔雀石等分解,Ca2+ 、Mg2+ 和Cu2+ 的浸出率增加,继续加热,部分硅酸盐发生熔融或参与反应,形成新的硅酸盐矿物或物质,对后续Ca2+ 、Mg2+ 和Cu2+ 的浸出产生不利影响。根据焙烧时间试验结果,确定焙烧时间为2.0 h,此时,Ca2+ 浸出率为82.92%、Mg2+ 浸出率为20.32%、Cu2+ 浸出率为16.78%。

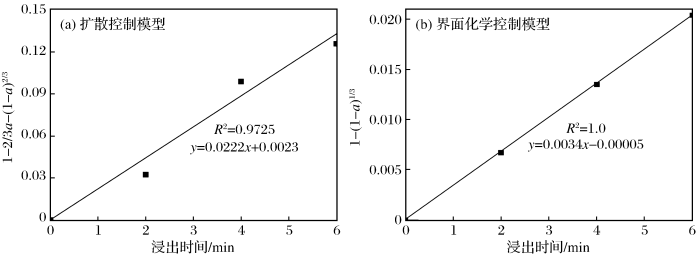

(3)Ca2+ 浸出动力学。矿石中含钙矿物与NH4 Cl的相互作用包括界面相互作用和离子扩散2个主要过程。可采用扩散控制[16 ] 和界面化学控制模型[17 ] ,研究含钙矿物在NH4 Cl溶液中Ca2+ 的溶解行为。2个控制模型方程式如下:

1-(1-α )1/3 =kt (1)

1-2/3α -(1-α )2/3 =kt (2)

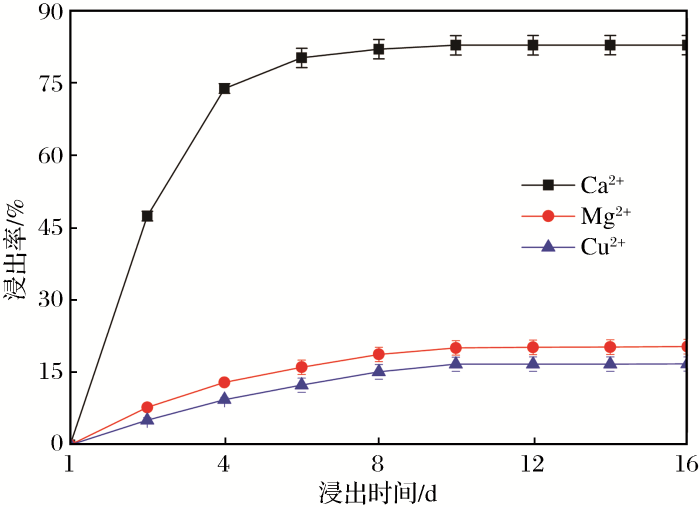

式中:α 为Ca2+ 的浸出率;t 为浸出时间;k 为动力学常数。试验条件:焙烧温度为950 ℃,矿浆质量浓度为30%,-0.074 mm粒级含量为70%,NH4 Cl浓度为3.0 mol/L,焙烧时间为2 h,浸出时间分别为0,2,4,6,8,10,12,14和16 min。试验结果如图5 所示。

图5

图5

浸出时间对Ca2+ 、Mg2+ 和Cu2+ 浸出效果的影响

Fig.5

Effect of leaching time on leaching of Ca2+ ,Mg2+ and Cu2+

从图5 可以看出,随着浸出时间的增加,矿石中Ca2+ 、Mg2+ 和Cu2+ 的浸出率逐渐增加。Ca2+ 浸出分为2个阶段:第一阶段(0~6 min)为快速反应阶段,Ca2+ 、Mg2+ 和Cu2+ 的浸出率快速增加,是浸出过程的关键阶段,当浸出时间为6 min时,Ca2+ 、Mg2+ 和Cu2+ 的浸出率分别为80.27%、16.1%和12.39%;第二阶段(6~16 min)为浸出过程稳定阶段,矿石中Ca2+ 、Mg2+ 和Cu2+ 的浸出率达到最大值并保持稳定,当浸出时间为10 min时,Ca2+ 、Mg2+ 和Cu2+ 的浸出率基本达到最大值,分别为82.88%、20.12%和16.75%。故确定浸出时间为10 min。

分别采用扩散控制和界面化学控制模型对图5 中快速反应阶段Ca2+ 的浸出数据进行拟合,结果如图6 所示。由图可知,界面化学控制模型与Ca2+ 浸出过程拟合关系较好,拟合系数R 2 为1.0,大于扩散控制模型的拟合系数0.9725,表明矿石中Ca2+ 快速浸出阶段符合界面化学控制模型,界面化学反应是决定Ca2+ 浸出速率的关键。

图6

图6

Ca2+ 浸出动力学拟合曲线

Fig.6

Leaching dynamic fitting curve of Ca2+

2.2 镁铜浸出试验

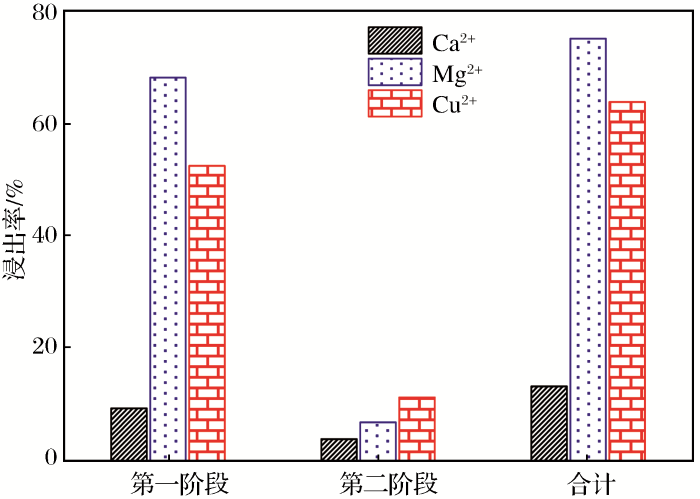

将浸钙滤渣加水调浆,采用(NH4 )2 SO4 浸出渣中Mg2+ 和Cu2+ 。考察了矿浆质量浓度、(NH4 )2 SO4 浓度、浸出时间和温度等参数对浸出效果的影响。试验结果表明,当(NH4 )2 SO4 浓度为2.5 mol/L、矿浆浓度为30%、浸出温度为50 ℃和浸出时间为90 min时,Mg2+ 和Cu2+ 的浸出效果较好。由于采用一段浸出,Mg2+ 和Cu2+ 的浸出率不高,为此考虑两段浸出工艺,第二段浸出工艺(NH4 )2 SO4 浓度为1.0 mol/L,浸出时间为60 min,其他参数与第一阶段相同。试验结果如图7 所示。

图7

图7

Mg2+ 和Cu2+ 浸出试验结果

Fig.7

Leaching test results of Mg2+ and Cu2+

从图7 可以看出,经过2个阶段的浸出,矿石中Ca2+ 、Mg2+ 和Cu2+ 的浸出率分别达到13.3%、75.05%和63.78%,若再考虑NH4 Cl浸出Ca2+ 过程中的浸出量,则Ca2+ 、Mg2+ 和Cu2+ 的总浸出率分别可以达到96.18%、95.16%和80.51%。NH4 Cl浸出Ca2+ 的最佳时间为9 min,Ca2+ 的浸出速率较快。(NH4 )2 SO4 浸出Mg2+ 和Cu2+ 的时间分别为第一阶段90 min,第二阶段60 min,Mg2+ 和Cu2+ 的浸出速率相对较慢。

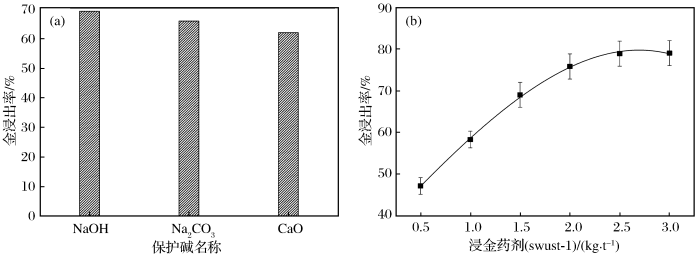

2.3 金浸出试验

矿石浸出钙、镁和铜后,还含有贵金属金,将浸渣调剂,调节矿浆pH值在10~11之间,采用自制非氰浸金药剂(swust-1)[18 ,19 ] 浸出浸渣中的金。考察矿浆质量浓度、保护碱、药剂用量和浸出时间等参数对金浸出的影响。在矿浆浓度为40%,浸出时间为24 h的条件下,对浸金药剂采用分批多次添加,保护碱和药剂用量试验结果如图8 所示。

图8

图8

金浸出试验结果

Fig.8

Leaching test result of gold

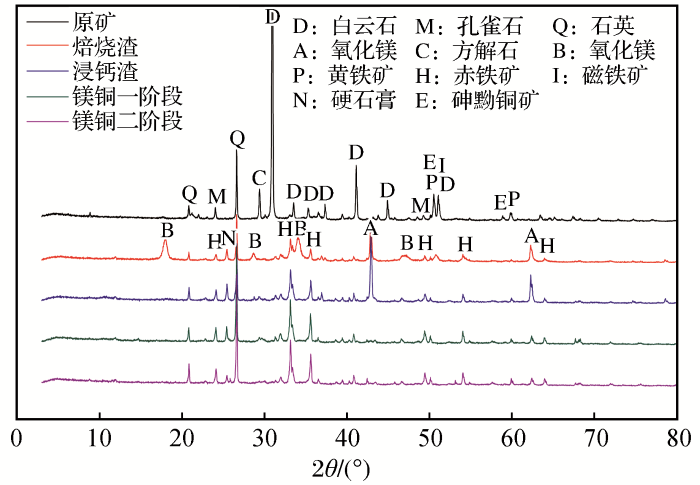

从图8 (a)可以看出,在浸金药剂为1.5 kg/t的条件下,采用NaOH、Na2 CO3 和CaO作为保护碱,浸渣中金浸出效率差异较大,对应金的浸出率分别为68.99%、65.7%和61.78%。CaO是金氰化浸出工业上常用的保护碱,但该矿石经过焙烧,碳酸盐矿物和白云石等分解产生CaO和MgO等(图9 ),虽然浸出了大部分钙和镁的氧化物,但浸渣中仍然残留部分氧化物,以CaO作为保护碱,浸出体系黏度增加,不利于传质过程[20 ] 。Na2 CO3 可能与钙和镁的氧化物反应生成碳酸盐沉淀物覆盖在部分矿石表面,不利于金的浸出率。故采用NaOH作为保护碱比较合适。

图9

图9

浸渣XRD分析

Fig.9

XRD analysis of reaching residue

从图8 (b)可以看出,随着浸金药剂(swust-1)用量的增加,浸渣中金浸出率快速增加,当浸金药剂用量达到2.5 kg/t时,继续增加swust-1用量,金浸出率增加缓慢,此时金浸出率为78.86%。经过焙烧预处理,浸出Ca2+ 、Mg2+ 和Cu2+ 后,金的浸出率大大提高。预处理后,浸出24 h时,金浸出率大于原来浸出64 h时金的浸出率。主要原因是:(1)经过焙烧预处理后,含碳矿物或碳的衍射峰均消失(图9 ),表明碳酸盐基本分解、碳完全氧化,消除了碳的“劫金”能力;(2)白云石或方解石高温分解生成的CaO和MgO,具有固砷和固硫的能力。

3 结论

(1)矿石具半自形—他形粒状、交代残余、交代溶蚀、碎裂、胶状、浸染状、脉状和网格状构造;金属矿物主要为黄铁矿、磁铁矿和砷黝铜矿,含少量黄铜矿、针铁矿和褐铁矿;次生矿物为孔雀石和蓝铜矿;脉石矿物主要为方解石、白云石和石英,含少量泥质、绢云母和绿泥石。该矿为方解石和白云石含量较高的典型高碱性含铜金矿,同时含砷和碳,属于较难选的金矿。

(2)采用原矿焙烧脱碳除砷—NH4 Cl“闪速”浸钙—(NH4 )2 SO4 浸镁铜—非氰浸金药剂(swust-1)浸金工艺流程综合回收钙、镁、铜和金,4种金属的总浸出率分别可达96.18%、95.16%、80.51%和78.86%,相比预处理前浸出率明显提高,有效提升了高碱性含铜金矿石的综合经济价值。

(3)从资源综合利用的角度,挖掘难处理矿产资源潜能,借助冶金、矿物材料和生物学等领域新技术,有效回收矿产资源中共伴生元素,使“呆矿”不“呆”,也许能够为难处理矿产资源高值利用提供思路。

参考文献

View Option

[1]

殷书岩 ,赵鹏飞 ,李少龙 ,等 .难处理金矿预处理技术的选择

[J].中国有色冶金 ,2018 ,47 (2 ):30 -34 .

[本文引用: 1]

Yin Shuyan , Zhao Pengfei , Li Shaolong ,et al .Selection of pretreatment technology of refractory gold ore

[J].China Nonferrous Metallurgy ,2018 ,47 (2 ):30 -34 .

[本文引用: 1]

[2]

Shin D , Ahn J , Lee J .Kinetic study of copper leaching from chalcopyrite concentrate in alkaline glycine solution

[J].Hydrometallurgy ,2019 ,183 :71 -78 .

[本文引用: 1]

[3]

Fu X J , Chu M S , Gao L H ,et al .Stepwise recovery of magnesium from low-grade ludwigite ore based on innovative and clean technological route

[J].Transactions of Nonferrous Metals Society of China ,2018 ,28 (11 ):2383 -2394 .

[本文引用: 1]

[4]

龚明辉 ,高起方 ,尹福兴 ,等 .云南某金矿选矿工艺试验研究

[J].黄金 ,2019 ,40 (1 ):54 -58 .

[本文引用: 1]

Gong Minghui , Gao Qifang , Yin Fuxing ,et al .Experimental research on the mineral processing process in a gold mine of Yunnan

[J].Gold ,2019 ,40 (1 ):54 -58 .

[本文引用: 1]

[5]

任瑞晨 ,赵靖雨 ,陈康 ,等 .铵盐浸出碳酸钙试验研究

[J].非金属矿 ,2017 ,40 (6 ):42 - 44 .

[本文引用: 1]

Ren Ruichen , Zhao Jingyu , Chen Kang ,et al .Study of ammonium salt leaching calcium carbonate test

[J].Non-Metallic Mines ,2017 ,40 (6 ):42 -44 .

[本文引用: 1]

[6]

黄春晖 ,徐嘉欣 ,颜粉鸽 .(NH4)2 SO4 浸出法由白云石制备纳米氧化镁

[J].盐科学与化工 ,2017 ,46 (4 ):6 -10 .

[本文引用: 1]

Huang Chunhui , Xu Jiaxin , Yan Fenge .Synthesis of nano magnesium oxide from dolomite via ammonium sulfate leaching

[J].Journal of Salt Science and Chemical Industry ,2017 ,46 (4 ):6 -10 .

[本文引用: 1]

[7]

毛莹博 ,方建军 ,文娅 ,等 .不同氨—铵浸出体系对氧化铜矿铜浸出率影响规律的研究

[J].矿冶 ,2012 ,21 (1 ):42 -45 .

[本文引用: 1]

Mao Yingbo , Fang Jianjun , Wen Ya ,et al .Analysis on influence regularity of the ammonia-ammonium leaching system on leaching rate of copper

[J].Mining and Metallurgy ,2012 ,21 (1 ):42 -45 .

[本文引用: 1]

[8]

纪翠翠 .高碱性氧化铜矿石的氨浸—萃取试验研究

[D].昆明 :昆明理工大学 ,2009 .

[本文引用: 1]

Ji Cuicui .Study on “Ammonia Leaching—Solvent Extraction” of High-alkaline Copper Oxide Ore

[D].Kunming :Kunming University of Science and Technology ,2009 .

[本文引用: 1]

[9]

Yin W Z , Sun Q Y , Li D ,et al .Mechanism and application on sulphidizing flotation of copper oxide with combined collectors

[J].Transactions of Nonferrous Metals Society of China ,2019 ,29 (1 ):178 -185 .

[本文引用: 1]

[10]

Jeldres R I , Uribe L , Cisternas L A ,et al .The effect of clay minerals on the process of flotation of copper ores ——A critical review

[J].Applied Clay Science ,2019 ,170 :57 -69 .

[本文引用: 1]

[11]

Yin S H , Wang L M , Wu A X ,et al .Enhancement of copper recovery by acid leaching of high-mud copper oxides:A case study at Yangla copper mine,China

[J].Journal of Cleaner Production ,2018 ,202 :321 -331 .

[本文引用: 1]

[12]

Liu W F , Fu X X , Yang T Z ,et al .Oxidation leaching of copper smelting dust by controlling potential

[J].Transactions of Nonferrous Metals Society of China ,2018 ,28 (9 ):1854 -1861 .

[本文引用: 1]

[13]

刘金枝 ,缪秀秀 ,杨保华 ,等 .铜矿浸出试验研究及影响因素分析

[J].矿冶工程 ,2013 ,33 (5 ):95 -97 .

[本文引用: 1]

Liu Jinzhi , Miao Xiuxiu , Yang Baohua ,et al .Copper leaching test and its influencing factors analysis

[J].Mining and Metallurgical Engineering ,2013 ,33 (5 ):95 -97 .

[本文引用: 1]

[14]

冯亚平 ,王洪刚 ,刘三平 .矿石粒度对镍钴浸出率的影响研究

[J].中国资源综合利用 ,2015 ,33 (9 ):20 -22 .

[本文引用: 1]

Feng Yaping , Wang Honggang , Liu Sanping .Investigation on the effect of particle size of ore on the leaching rate

[J].China Resources Comprehensive Utilization ,2015 ,33 (9 ):20 -22 .

[本文引用: 1]

[15]

王琛 ,刘润清 ,孙伟 ,等 .高泥氧化锌矿脱泥/不脱泥浮选对矿浆流变性能的影响

[J].矿冶工程 ,2018 ,38 (5 ):44 -50 .

[本文引用: 1]

Wang Chen , Liu Runqing , Sun Wei ,et al .Effect of desliming/non-desliming flotation on pulp rheological properties of highly-mudded zinc oxide ore

[J].Mining and Metallurgical Engineering ,2018 ,38 (5 ):44 -50 .

[本文引用: 1]

[16]

Chen S , Yang Y K , Liu C Q ,et al .Column bioleaching copper and its kinetics of waste printed circuit boards (WPCBs) by Acidithiobacillus ferrooxidans

[J].Chemosphere ,2015 ,141 :162 -168

[本文引用: 1]

[17]

Yang Y K , Chen S , Li S C ,et al .Bioleaching waste printed circuit boards by Acidithiobacillus ferrooxidans and its kinetics aspect

[J].Journal of Biotechnology ,2014 ,173 :24 -30 .

[本文引用: 1]

[18]

Fu K B , Ning Y , Chen S ,et al .Bioleaching of different copper sulphide minerals and their physicochemical properties dependence

[J].Mineral Processing and Extractive Metallurgy Imm Transactions ,2016 ,125 (1 ):1 -4 .

[本文引用: 1]

[19]

傅开彬 ,董发勤 ,谌书 ,等 .四川某含砷难处理金精矿细菌氧化—无氰提金试验

[J].金属矿山 ,2015 ,44 (1 ):67 -71 .

[本文引用: 1]

Fu Kaibin , Dong Faqing , Chen Shu ,et al .Biooxidation-Cyanide-free gold leaching of a refractory gold ore containing arsenic in Sichuan Province

[J].Metal Mine ,2015 ,44 (1 ):67 -71 .

[本文引用: 1]

[20]

Wang Q , Hu X Z , Zi F T ,et al .Extraction of gold from refractory gold ore using bromate and ferric chloride solution

[J].Minerals Engineering ,2019 ,136 :89 -98 .

[本文引用: 1]

难处理金矿预处理技术的选择

1

2018

... 高碱性含铜金矿常具有以下3个特点[1 ] :(1)碱性脉石含量较高,常含大量方解石和白云石等碳酸盐矿物,难以用H2 SO4 酸浸出其有价元素;(2)铜含量较高,矿石中铜含量通常在1.0%(质量分数)以上;(3)常为混合矿,既有硫化矿也有氧化矿,同时还含有砷等有毒有害元素.因此,采用常规选矿方法处理高碱性含铜金矿很难获得理想的选别指标[2 ,3 ] .然而,随着易处理金矿资源逐渐减少,难处理金矿选冶技术研究越来越引起重视[4 ] .任瑞晨等[5 ] 以石灰石粉末为原料,铵盐浸出得到可溶性钙盐溶液,后经碳化制备CaCO3 .黄春晖等[6 ] 以白云石为原料,经过800 ℃煅烧,采用(NH4 )2 SO4 浸出镁,MgSO4 溶液经过沉淀制备管状纳米MgO.毛莹博等[7 ] 和纪翠翠[8 ] 提出了高碱性氧化铜矿石的“氨浸—萃取”.这些研究成果为四川某高碱性含铜金矿综合回收提供了思路和借鉴.为此,在前期探索性试验的基础之上,提出采用原矿焙烧脱碳除砷—NH4 Cl“闪速”浸钙—(NH4 )2 SO4 浸镁铜—非氰浸剂药剂(swust-1)浸金工艺流程综合回收矿石中有价元素,考察焙烧温度、焙烧时间、浸出药剂用量和浸出时间等因素对钙、镁、铜和金浸出的影响,优化工艺参数.该研究成果将为类似矿石的开发利用提供借鉴. ...

难处理金矿预处理技术的选择

1

2018

... 高碱性含铜金矿常具有以下3个特点[1 ] :(1)碱性脉石含量较高,常含大量方解石和白云石等碳酸盐矿物,难以用H2 SO4 酸浸出其有价元素;(2)铜含量较高,矿石中铜含量通常在1.0%(质量分数)以上;(3)常为混合矿,既有硫化矿也有氧化矿,同时还含有砷等有毒有害元素.因此,采用常规选矿方法处理高碱性含铜金矿很难获得理想的选别指标[2 ,3 ] .然而,随着易处理金矿资源逐渐减少,难处理金矿选冶技术研究越来越引起重视[4 ] .任瑞晨等[5 ] 以石灰石粉末为原料,铵盐浸出得到可溶性钙盐溶液,后经碳化制备CaCO3 .黄春晖等[6 ] 以白云石为原料,经过800 ℃煅烧,采用(NH4 )2 SO4 浸出镁,MgSO4 溶液经过沉淀制备管状纳米MgO.毛莹博等[7 ] 和纪翠翠[8 ] 提出了高碱性氧化铜矿石的“氨浸—萃取”.这些研究成果为四川某高碱性含铜金矿综合回收提供了思路和借鉴.为此,在前期探索性试验的基础之上,提出采用原矿焙烧脱碳除砷—NH4 Cl“闪速”浸钙—(NH4 )2 SO4 浸镁铜—非氰浸剂药剂(swust-1)浸金工艺流程综合回收矿石中有价元素,考察焙烧温度、焙烧时间、浸出药剂用量和浸出时间等因素对钙、镁、铜和金浸出的影响,优化工艺参数.该研究成果将为类似矿石的开发利用提供借鉴. ...

Kinetic study of copper leaching from chalcopyrite concentrate in alkaline glycine solution

1

2019

... 高碱性含铜金矿常具有以下3个特点[1 ] :(1)碱性脉石含量较高,常含大量方解石和白云石等碳酸盐矿物,难以用H2 SO4 酸浸出其有价元素;(2)铜含量较高,矿石中铜含量通常在1.0%(质量分数)以上;(3)常为混合矿,既有硫化矿也有氧化矿,同时还含有砷等有毒有害元素.因此,采用常规选矿方法处理高碱性含铜金矿很难获得理想的选别指标[2 ,3 ] .然而,随着易处理金矿资源逐渐减少,难处理金矿选冶技术研究越来越引起重视[4 ] .任瑞晨等[5 ] 以石灰石粉末为原料,铵盐浸出得到可溶性钙盐溶液,后经碳化制备CaCO3 .黄春晖等[6 ] 以白云石为原料,经过800 ℃煅烧,采用(NH4 )2 SO4 浸出镁,MgSO4 溶液经过沉淀制备管状纳米MgO.毛莹博等[7 ] 和纪翠翠[8 ] 提出了高碱性氧化铜矿石的“氨浸—萃取”.这些研究成果为四川某高碱性含铜金矿综合回收提供了思路和借鉴.为此,在前期探索性试验的基础之上,提出采用原矿焙烧脱碳除砷—NH4 Cl“闪速”浸钙—(NH4 )2 SO4 浸镁铜—非氰浸剂药剂(swust-1)浸金工艺流程综合回收矿石中有价元素,考察焙烧温度、焙烧时间、浸出药剂用量和浸出时间等因素对钙、镁、铜和金浸出的影响,优化工艺参数.该研究成果将为类似矿石的开发利用提供借鉴. ...

Stepwise recovery of magnesium from low-grade ludwigite ore based on innovative and clean technological route

1

2018

... 高碱性含铜金矿常具有以下3个特点[1 ] :(1)碱性脉石含量较高,常含大量方解石和白云石等碳酸盐矿物,难以用H2 SO4 酸浸出其有价元素;(2)铜含量较高,矿石中铜含量通常在1.0%(质量分数)以上;(3)常为混合矿,既有硫化矿也有氧化矿,同时还含有砷等有毒有害元素.因此,采用常规选矿方法处理高碱性含铜金矿很难获得理想的选别指标[2 ,3 ] .然而,随着易处理金矿资源逐渐减少,难处理金矿选冶技术研究越来越引起重视[4 ] .任瑞晨等[5 ] 以石灰石粉末为原料,铵盐浸出得到可溶性钙盐溶液,后经碳化制备CaCO3 .黄春晖等[6 ] 以白云石为原料,经过800 ℃煅烧,采用(NH4 )2 SO4 浸出镁,MgSO4 溶液经过沉淀制备管状纳米MgO.毛莹博等[7 ] 和纪翠翠[8 ] 提出了高碱性氧化铜矿石的“氨浸—萃取”.这些研究成果为四川某高碱性含铜金矿综合回收提供了思路和借鉴.为此,在前期探索性试验的基础之上,提出采用原矿焙烧脱碳除砷—NH4 Cl“闪速”浸钙—(NH4 )2 SO4 浸镁铜—非氰浸剂药剂(swust-1)浸金工艺流程综合回收矿石中有价元素,考察焙烧温度、焙烧时间、浸出药剂用量和浸出时间等因素对钙、镁、铜和金浸出的影响,优化工艺参数.该研究成果将为类似矿石的开发利用提供借鉴. ...

云南某金矿选矿工艺试验研究

1

2019

... 高碱性含铜金矿常具有以下3个特点[1 ] :(1)碱性脉石含量较高,常含大量方解石和白云石等碳酸盐矿物,难以用H2 SO4 酸浸出其有价元素;(2)铜含量较高,矿石中铜含量通常在1.0%(质量分数)以上;(3)常为混合矿,既有硫化矿也有氧化矿,同时还含有砷等有毒有害元素.因此,采用常规选矿方法处理高碱性含铜金矿很难获得理想的选别指标[2 ,3 ] .然而,随着易处理金矿资源逐渐减少,难处理金矿选冶技术研究越来越引起重视[4 ] .任瑞晨等[5 ] 以石灰石粉末为原料,铵盐浸出得到可溶性钙盐溶液,后经碳化制备CaCO3 .黄春晖等[6 ] 以白云石为原料,经过800 ℃煅烧,采用(NH4 )2 SO4 浸出镁,MgSO4 溶液经过沉淀制备管状纳米MgO.毛莹博等[7 ] 和纪翠翠[8 ] 提出了高碱性氧化铜矿石的“氨浸—萃取”.这些研究成果为四川某高碱性含铜金矿综合回收提供了思路和借鉴.为此,在前期探索性试验的基础之上,提出采用原矿焙烧脱碳除砷—NH4 Cl“闪速”浸钙—(NH4 )2 SO4 浸镁铜—非氰浸剂药剂(swust-1)浸金工艺流程综合回收矿石中有价元素,考察焙烧温度、焙烧时间、浸出药剂用量和浸出时间等因素对钙、镁、铜和金浸出的影响,优化工艺参数.该研究成果将为类似矿石的开发利用提供借鉴. ...

云南某金矿选矿工艺试验研究

1

2019

... 高碱性含铜金矿常具有以下3个特点[1 ] :(1)碱性脉石含量较高,常含大量方解石和白云石等碳酸盐矿物,难以用H2 SO4 酸浸出其有价元素;(2)铜含量较高,矿石中铜含量通常在1.0%(质量分数)以上;(3)常为混合矿,既有硫化矿也有氧化矿,同时还含有砷等有毒有害元素.因此,采用常规选矿方法处理高碱性含铜金矿很难获得理想的选别指标[2 ,3 ] .然而,随着易处理金矿资源逐渐减少,难处理金矿选冶技术研究越来越引起重视[4 ] .任瑞晨等[5 ] 以石灰石粉末为原料,铵盐浸出得到可溶性钙盐溶液,后经碳化制备CaCO3 .黄春晖等[6 ] 以白云石为原料,经过800 ℃煅烧,采用(NH4 )2 SO4 浸出镁,MgSO4 溶液经过沉淀制备管状纳米MgO.毛莹博等[7 ] 和纪翠翠[8 ] 提出了高碱性氧化铜矿石的“氨浸—萃取”.这些研究成果为四川某高碱性含铜金矿综合回收提供了思路和借鉴.为此,在前期探索性试验的基础之上,提出采用原矿焙烧脱碳除砷—NH4 Cl“闪速”浸钙—(NH4 )2 SO4 浸镁铜—非氰浸剂药剂(swust-1)浸金工艺流程综合回收矿石中有价元素,考察焙烧温度、焙烧时间、浸出药剂用量和浸出时间等因素对钙、镁、铜和金浸出的影响,优化工艺参数.该研究成果将为类似矿石的开发利用提供借鉴. ...

铵盐浸出碳酸钙试验研究

1

2017

... 高碱性含铜金矿常具有以下3个特点[1 ] :(1)碱性脉石含量较高,常含大量方解石和白云石等碳酸盐矿物,难以用H2 SO4 酸浸出其有价元素;(2)铜含量较高,矿石中铜含量通常在1.0%(质量分数)以上;(3)常为混合矿,既有硫化矿也有氧化矿,同时还含有砷等有毒有害元素.因此,采用常规选矿方法处理高碱性含铜金矿很难获得理想的选别指标[2 ,3 ] .然而,随着易处理金矿资源逐渐减少,难处理金矿选冶技术研究越来越引起重视[4 ] .任瑞晨等[5 ] 以石灰石粉末为原料,铵盐浸出得到可溶性钙盐溶液,后经碳化制备CaCO3 .黄春晖等[6 ] 以白云石为原料,经过800 ℃煅烧,采用(NH4 )2 SO4 浸出镁,MgSO4 溶液经过沉淀制备管状纳米MgO.毛莹博等[7 ] 和纪翠翠[8 ] 提出了高碱性氧化铜矿石的“氨浸—萃取”.这些研究成果为四川某高碱性含铜金矿综合回收提供了思路和借鉴.为此,在前期探索性试验的基础之上,提出采用原矿焙烧脱碳除砷—NH4 Cl“闪速”浸钙—(NH4 )2 SO4 浸镁铜—非氰浸剂药剂(swust-1)浸金工艺流程综合回收矿石中有价元素,考察焙烧温度、焙烧时间、浸出药剂用量和浸出时间等因素对钙、镁、铜和金浸出的影响,优化工艺参数.该研究成果将为类似矿石的开发利用提供借鉴. ...

铵盐浸出碳酸钙试验研究

1

2017

... 高碱性含铜金矿常具有以下3个特点[1 ] :(1)碱性脉石含量较高,常含大量方解石和白云石等碳酸盐矿物,难以用H2 SO4 酸浸出其有价元素;(2)铜含量较高,矿石中铜含量通常在1.0%(质量分数)以上;(3)常为混合矿,既有硫化矿也有氧化矿,同时还含有砷等有毒有害元素.因此,采用常规选矿方法处理高碱性含铜金矿很难获得理想的选别指标[2 ,3 ] .然而,随着易处理金矿资源逐渐减少,难处理金矿选冶技术研究越来越引起重视[4 ] .任瑞晨等[5 ] 以石灰石粉末为原料,铵盐浸出得到可溶性钙盐溶液,后经碳化制备CaCO3 .黄春晖等[6 ] 以白云石为原料,经过800 ℃煅烧,采用(NH4 )2 SO4 浸出镁,MgSO4 溶液经过沉淀制备管状纳米MgO.毛莹博等[7 ] 和纪翠翠[8 ] 提出了高碱性氧化铜矿石的“氨浸—萃取”.这些研究成果为四川某高碱性含铜金矿综合回收提供了思路和借鉴.为此,在前期探索性试验的基础之上,提出采用原矿焙烧脱碳除砷—NH4 Cl“闪速”浸钙—(NH4 )2 SO4 浸镁铜—非氰浸剂药剂(swust-1)浸金工艺流程综合回收矿石中有价元素,考察焙烧温度、焙烧时间、浸出药剂用量和浸出时间等因素对钙、镁、铜和金浸出的影响,优化工艺参数.该研究成果将为类似矿石的开发利用提供借鉴. ...

(NH4)2 SO4 浸出法由白云石制备纳米氧化镁

1

2017

... 高碱性含铜金矿常具有以下3个特点[1 ] :(1)碱性脉石含量较高,常含大量方解石和白云石等碳酸盐矿物,难以用H2 SO4 酸浸出其有价元素;(2)铜含量较高,矿石中铜含量通常在1.0%(质量分数)以上;(3)常为混合矿,既有硫化矿也有氧化矿,同时还含有砷等有毒有害元素.因此,采用常规选矿方法处理高碱性含铜金矿很难获得理想的选别指标[2 ,3 ] .然而,随着易处理金矿资源逐渐减少,难处理金矿选冶技术研究越来越引起重视[4 ] .任瑞晨等[5 ] 以石灰石粉末为原料,铵盐浸出得到可溶性钙盐溶液,后经碳化制备CaCO3 .黄春晖等[6 ] 以白云石为原料,经过800 ℃煅烧,采用(NH4 )2 SO4 浸出镁,MgSO4 溶液经过沉淀制备管状纳米MgO.毛莹博等[7 ] 和纪翠翠[8 ] 提出了高碱性氧化铜矿石的“氨浸—萃取”.这些研究成果为四川某高碱性含铜金矿综合回收提供了思路和借鉴.为此,在前期探索性试验的基础之上,提出采用原矿焙烧脱碳除砷—NH4 Cl“闪速”浸钙—(NH4 )2 SO4 浸镁铜—非氰浸剂药剂(swust-1)浸金工艺流程综合回收矿石中有价元素,考察焙烧温度、焙烧时间、浸出药剂用量和浸出时间等因素对钙、镁、铜和金浸出的影响,优化工艺参数.该研究成果将为类似矿石的开发利用提供借鉴. ...

(NH4)2 SO4 浸出法由白云石制备纳米氧化镁

1

2017

... 高碱性含铜金矿常具有以下3个特点[1 ] :(1)碱性脉石含量较高,常含大量方解石和白云石等碳酸盐矿物,难以用H2 SO4 酸浸出其有价元素;(2)铜含量较高,矿石中铜含量通常在1.0%(质量分数)以上;(3)常为混合矿,既有硫化矿也有氧化矿,同时还含有砷等有毒有害元素.因此,采用常规选矿方法处理高碱性含铜金矿很难获得理想的选别指标[2 ,3 ] .然而,随着易处理金矿资源逐渐减少,难处理金矿选冶技术研究越来越引起重视[4 ] .任瑞晨等[5 ] 以石灰石粉末为原料,铵盐浸出得到可溶性钙盐溶液,后经碳化制备CaCO3 .黄春晖等[6 ] 以白云石为原料,经过800 ℃煅烧,采用(NH4 )2 SO4 浸出镁,MgSO4 溶液经过沉淀制备管状纳米MgO.毛莹博等[7 ] 和纪翠翠[8 ] 提出了高碱性氧化铜矿石的“氨浸—萃取”.这些研究成果为四川某高碱性含铜金矿综合回收提供了思路和借鉴.为此,在前期探索性试验的基础之上,提出采用原矿焙烧脱碳除砷—NH4 Cl“闪速”浸钙—(NH4 )2 SO4 浸镁铜—非氰浸剂药剂(swust-1)浸金工艺流程综合回收矿石中有价元素,考察焙烧温度、焙烧时间、浸出药剂用量和浸出时间等因素对钙、镁、铜和金浸出的影响,优化工艺参数.该研究成果将为类似矿石的开发利用提供借鉴. ...

不同氨—铵浸出体系对氧化铜矿铜浸出率影响规律的研究

1

2012

... 高碱性含铜金矿常具有以下3个特点[1 ] :(1)碱性脉石含量较高,常含大量方解石和白云石等碳酸盐矿物,难以用H2 SO4 酸浸出其有价元素;(2)铜含量较高,矿石中铜含量通常在1.0%(质量分数)以上;(3)常为混合矿,既有硫化矿也有氧化矿,同时还含有砷等有毒有害元素.因此,采用常规选矿方法处理高碱性含铜金矿很难获得理想的选别指标[2 ,3 ] .然而,随着易处理金矿资源逐渐减少,难处理金矿选冶技术研究越来越引起重视[4 ] .任瑞晨等[5 ] 以石灰石粉末为原料,铵盐浸出得到可溶性钙盐溶液,后经碳化制备CaCO3 .黄春晖等[6 ] 以白云石为原料,经过800 ℃煅烧,采用(NH4 )2 SO4 浸出镁,MgSO4 溶液经过沉淀制备管状纳米MgO.毛莹博等[7 ] 和纪翠翠[8 ] 提出了高碱性氧化铜矿石的“氨浸—萃取”.这些研究成果为四川某高碱性含铜金矿综合回收提供了思路和借鉴.为此,在前期探索性试验的基础之上,提出采用原矿焙烧脱碳除砷—NH4 Cl“闪速”浸钙—(NH4 )2 SO4 浸镁铜—非氰浸剂药剂(swust-1)浸金工艺流程综合回收矿石中有价元素,考察焙烧温度、焙烧时间、浸出药剂用量和浸出时间等因素对钙、镁、铜和金浸出的影响,优化工艺参数.该研究成果将为类似矿石的开发利用提供借鉴. ...

不同氨—铵浸出体系对氧化铜矿铜浸出率影响规律的研究

1

2012

... 高碱性含铜金矿常具有以下3个特点[1 ] :(1)碱性脉石含量较高,常含大量方解石和白云石等碳酸盐矿物,难以用H2 SO4 酸浸出其有价元素;(2)铜含量较高,矿石中铜含量通常在1.0%(质量分数)以上;(3)常为混合矿,既有硫化矿也有氧化矿,同时还含有砷等有毒有害元素.因此,采用常规选矿方法处理高碱性含铜金矿很难获得理想的选别指标[2 ,3 ] .然而,随着易处理金矿资源逐渐减少,难处理金矿选冶技术研究越来越引起重视[4 ] .任瑞晨等[5 ] 以石灰石粉末为原料,铵盐浸出得到可溶性钙盐溶液,后经碳化制备CaCO3 .黄春晖等[6 ] 以白云石为原料,经过800 ℃煅烧,采用(NH4 )2 SO4 浸出镁,MgSO4 溶液经过沉淀制备管状纳米MgO.毛莹博等[7 ] 和纪翠翠[8 ] 提出了高碱性氧化铜矿石的“氨浸—萃取”.这些研究成果为四川某高碱性含铜金矿综合回收提供了思路和借鉴.为此,在前期探索性试验的基础之上,提出采用原矿焙烧脱碳除砷—NH4 Cl“闪速”浸钙—(NH4 )2 SO4 浸镁铜—非氰浸剂药剂(swust-1)浸金工艺流程综合回收矿石中有价元素,考察焙烧温度、焙烧时间、浸出药剂用量和浸出时间等因素对钙、镁、铜和金浸出的影响,优化工艺参数.该研究成果将为类似矿石的开发利用提供借鉴. ...

高碱性氧化铜矿石的氨浸—萃取试验研究

1

2009

... 高碱性含铜金矿常具有以下3个特点[1 ] :(1)碱性脉石含量较高,常含大量方解石和白云石等碳酸盐矿物,难以用H2 SO4 酸浸出其有价元素;(2)铜含量较高,矿石中铜含量通常在1.0%(质量分数)以上;(3)常为混合矿,既有硫化矿也有氧化矿,同时还含有砷等有毒有害元素.因此,采用常规选矿方法处理高碱性含铜金矿很难获得理想的选别指标[2 ,3 ] .然而,随着易处理金矿资源逐渐减少,难处理金矿选冶技术研究越来越引起重视[4 ] .任瑞晨等[5 ] 以石灰石粉末为原料,铵盐浸出得到可溶性钙盐溶液,后经碳化制备CaCO3 .黄春晖等[6 ] 以白云石为原料,经过800 ℃煅烧,采用(NH4 )2 SO4 浸出镁,MgSO4 溶液经过沉淀制备管状纳米MgO.毛莹博等[7 ] 和纪翠翠[8 ] 提出了高碱性氧化铜矿石的“氨浸—萃取”.这些研究成果为四川某高碱性含铜金矿综合回收提供了思路和借鉴.为此,在前期探索性试验的基础之上,提出采用原矿焙烧脱碳除砷—NH4 Cl“闪速”浸钙—(NH4 )2 SO4 浸镁铜—非氰浸剂药剂(swust-1)浸金工艺流程综合回收矿石中有价元素,考察焙烧温度、焙烧时间、浸出药剂用量和浸出时间等因素对钙、镁、铜和金浸出的影响,优化工艺参数.该研究成果将为类似矿石的开发利用提供借鉴. ...

高碱性氧化铜矿石的氨浸—萃取试验研究

1

2009

... 高碱性含铜金矿常具有以下3个特点[1 ] :(1)碱性脉石含量较高,常含大量方解石和白云石等碳酸盐矿物,难以用H2 SO4 酸浸出其有价元素;(2)铜含量较高,矿石中铜含量通常在1.0%(质量分数)以上;(3)常为混合矿,既有硫化矿也有氧化矿,同时还含有砷等有毒有害元素.因此,采用常规选矿方法处理高碱性含铜金矿很难获得理想的选别指标[2 ,3 ] .然而,随着易处理金矿资源逐渐减少,难处理金矿选冶技术研究越来越引起重视[4 ] .任瑞晨等[5 ] 以石灰石粉末为原料,铵盐浸出得到可溶性钙盐溶液,后经碳化制备CaCO3 .黄春晖等[6 ] 以白云石为原料,经过800 ℃煅烧,采用(NH4 )2 SO4 浸出镁,MgSO4 溶液经过沉淀制备管状纳米MgO.毛莹博等[7 ] 和纪翠翠[8 ] 提出了高碱性氧化铜矿石的“氨浸—萃取”.这些研究成果为四川某高碱性含铜金矿综合回收提供了思路和借鉴.为此,在前期探索性试验的基础之上,提出采用原矿焙烧脱碳除砷—NH4 Cl“闪速”浸钙—(NH4 )2 SO4 浸镁铜—非氰浸剂药剂(swust-1)浸金工艺流程综合回收矿石中有价元素,考察焙烧温度、焙烧时间、浸出药剂用量和浸出时间等因素对钙、镁、铜和金浸出的影响,优化工艺参数.该研究成果将为类似矿石的开发利用提供借鉴. ...

Mechanism and application on sulphidizing flotation of copper oxide with combined collectors

1

2019

... 针对该矿石的特点,通过采用浮选法[9 ,10 ] 和化学浸出[11 ,12 ] 等方法进行探索研究,均难以获得满意结果.其中,在浮选精矿与尾矿中,铜和金无明显富集现象;采用铵盐浸铜,柱浸浸出率为35.1%,搅拌浸出率为33.62%,无论柱浸还是搅拌浸出,Cu2+ 浸出率均不高.原矿直接搅拌氰化浸金,浸出时间为64 h,金浸出率较低,仅为56.88%. ...

The effect of clay minerals on the process of flotation of copper ores ——A critical review

1

2019

... 针对该矿石的特点,通过采用浮选法[9 ,10 ] 和化学浸出[11 ,12 ] 等方法进行探索研究,均难以获得满意结果.其中,在浮选精矿与尾矿中,铜和金无明显富集现象;采用铵盐浸铜,柱浸浸出率为35.1%,搅拌浸出率为33.62%,无论柱浸还是搅拌浸出,Cu2+ 浸出率均不高.原矿直接搅拌氰化浸金,浸出时间为64 h,金浸出率较低,仅为56.88%. ...

Enhancement of copper recovery by acid leaching of high-mud copper oxides:A case study at Yangla copper mine,China

1

2018

... 针对该矿石的特点,通过采用浮选法[9 ,10 ] 和化学浸出[11 ,12 ] 等方法进行探索研究,均难以获得满意结果.其中,在浮选精矿与尾矿中,铜和金无明显富集现象;采用铵盐浸铜,柱浸浸出率为35.1%,搅拌浸出率为33.62%,无论柱浸还是搅拌浸出,Cu2+ 浸出率均不高.原矿直接搅拌氰化浸金,浸出时间为64 h,金浸出率较低,仅为56.88%. ...

Oxidation leaching of copper smelting dust by controlling potential

1

2018

... 针对该矿石的特点,通过采用浮选法[9 ,10 ] 和化学浸出[11 ,12 ] 等方法进行探索研究,均难以获得满意结果.其中,在浮选精矿与尾矿中,铜和金无明显富集现象;采用铵盐浸铜,柱浸浸出率为35.1%,搅拌浸出率为33.62%,无论柱浸还是搅拌浸出,Cu2+ 浸出率均不高.原矿直接搅拌氰化浸金,浸出时间为64 h,金浸出率较低,仅为56.88%. ...

铜矿浸出试验研究及影响因素分析

1

2013

... 由于原矿含大量碳酸盐,直接采用稀H2 SO4 浸出铜,会产生大量气泡,且生成的CaSO4 会对浸出产生负面影响[13 ] .结合探索性试验结果,提出综合回收钙、镁、铜和金的方案.首先通过焙烧使碳酸盐分解,其次磨矿使焙烧渣单体解离,然后以NH4 Cl“闪速”浸钙,(NH4 )2 SO4 浸出铜和镁,最后以自制非氰浸金药剂浸出金,从而综合回收钙、镁、铜和金,试验流程如图2 所示. ...

铜矿浸出试验研究及影响因素分析

1

2013

... 由于原矿含大量碳酸盐,直接采用稀H2 SO4 浸出铜,会产生大量气泡,且生成的CaSO4 会对浸出产生负面影响[13 ] .结合探索性试验结果,提出综合回收钙、镁、铜和金的方案.首先通过焙烧使碳酸盐分解,其次磨矿使焙烧渣单体解离,然后以NH4 Cl“闪速”浸钙,(NH4 )2 SO4 浸出铜和镁,最后以自制非氰浸金药剂浸出金,从而综合回收钙、镁、铜和金,试验流程如图2 所示. ...

矿石粒度对镍钴浸出率的影响研究

1

2015

... (1)粒度试验.矿石粒度决定着矿物与浸出药剂接触反应的面积[14 ] ,合适的粒度有利于矿物浸出.经过矿浆浓度试验、焙烧温度试验和药剂用量试验,确定矿浆浓度为30%,焙烧温度为950 ℃,NH4 Cl浓度为3.0 mol/L,焙烧时间为3 h,浸出时间为15 min.在矿石-0.074 mm粒级含量分别为60%、70%、80%和90%的条件下,考察矿石粒度对钙、镁和铜浸出率的影响,试验结果如图3 所示. ...

矿石粒度对镍钴浸出率的影响研究

1

2015

... (1)粒度试验.矿石粒度决定着矿物与浸出药剂接触反应的面积[14 ] ,合适的粒度有利于矿物浸出.经过矿浆浓度试验、焙烧温度试验和药剂用量试验,确定矿浆浓度为30%,焙烧温度为950 ℃,NH4 Cl浓度为3.0 mol/L,焙烧时间为3 h,浸出时间为15 min.在矿石-0.074 mm粒级含量分别为60%、70%、80%和90%的条件下,考察矿石粒度对钙、镁和铜浸出率的影响,试验结果如图3 所示. ...

高泥氧化锌矿脱泥/不脱泥浮选对矿浆流变性能的影响

1

2018

... 从图3 可以看出,随着-0.074 mm粒级含量的增加,钙和镁的浸出率先增加后降低,铜的浸出率略有降低.当粒度较细时,矿物与浸出药剂接触反应不充分,导致Ca2+ 和Mg2+ 浸出率较低.当粒度逐渐降低时,浸出体系黏稠性增加[15 ] ,离子传质环境变差,从而不利于反应生成的离子快速扩散而离开矿物表面,导致浸出率降低.因此,确定合适的矿石粒度为-0.074 mm含量占70%,此时Ca2+ 浸出率为79.67%,Mg2+ 浸出率为19.33%,Cu2+ 浸出率为21.63%. ...

高泥氧化锌矿脱泥/不脱泥浮选对矿浆流变性能的影响

1

2018

... 从图3 可以看出,随着-0.074 mm粒级含量的增加,钙和镁的浸出率先增加后降低,铜的浸出率略有降低.当粒度较细时,矿物与浸出药剂接触反应不充分,导致Ca2+ 和Mg2+ 浸出率较低.当粒度逐渐降低时,浸出体系黏稠性增加[15 ] ,离子传质环境变差,从而不利于反应生成的离子快速扩散而离开矿物表面,导致浸出率降低.因此,确定合适的矿石粒度为-0.074 mm含量占70%,此时Ca2+ 浸出率为79.67%,Mg2+ 浸出率为19.33%,Cu2+ 浸出率为21.63%. ...

Column bioleaching copper and its kinetics of waste printed circuit boards (WPCBs) by Acidithiobacillus ferrooxidans

1

2015

... (3)Ca2+ 浸出动力学.矿石中含钙矿物与NH4 Cl的相互作用包括界面相互作用和离子扩散2个主要过程.可采用扩散控制[16 ] 和界面化学控制模型[17 ] ,研究含钙矿物在NH4 Cl溶液中Ca2+ 的溶解行为.2个控制模型方程式如下: ...

Bioleaching waste printed circuit boards by Acidithiobacillus ferrooxidans and its kinetics aspect

1

2014

... (3)Ca2+ 浸出动力学.矿石中含钙矿物与NH4 Cl的相互作用包括界面相互作用和离子扩散2个主要过程.可采用扩散控制[16 ] 和界面化学控制模型[17 ] ,研究含钙矿物在NH4 Cl溶液中Ca2+ 的溶解行为.2个控制模型方程式如下: ...

Bioleaching of different copper sulphide minerals and their physicochemical properties dependence

1

2016

... 矿石浸出钙、镁和铜后,还含有贵金属金,将浸渣调剂,调节矿浆pH值在10~11之间,采用自制非氰浸金药剂(swust-1)[18 ,19 ] 浸出浸渣中的金.考察矿浆质量浓度、保护碱、药剂用量和浸出时间等参数对金浸出的影响.在矿浆浓度为40%,浸出时间为24 h的条件下,对浸金药剂采用分批多次添加,保护碱和药剂用量试验结果如图8 所示. ...

四川某含砷难处理金精矿细菌氧化—无氰提金试验

1

2015

... 矿石浸出钙、镁和铜后,还含有贵金属金,将浸渣调剂,调节矿浆pH值在10~11之间,采用自制非氰浸金药剂(swust-1)[18 ,19 ] 浸出浸渣中的金.考察矿浆质量浓度、保护碱、药剂用量和浸出时间等参数对金浸出的影响.在矿浆浓度为40%,浸出时间为24 h的条件下,对浸金药剂采用分批多次添加,保护碱和药剂用量试验结果如图8 所示. ...

四川某含砷难处理金精矿细菌氧化—无氰提金试验

1

2015

... 矿石浸出钙、镁和铜后,还含有贵金属金,将浸渣调剂,调节矿浆pH值在10~11之间,采用自制非氰浸金药剂(swust-1)[18 ,19 ] 浸出浸渣中的金.考察矿浆质量浓度、保护碱、药剂用量和浸出时间等参数对金浸出的影响.在矿浆浓度为40%,浸出时间为24 h的条件下,对浸金药剂采用分批多次添加,保护碱和药剂用量试验结果如图8 所示. ...

Extraction of gold from refractory gold ore using bromate and ferric chloride solution

1

2019

... 从图8 (a)可以看出,在浸金药剂为1.5 kg/t的条件下,采用NaOH、Na2 CO3 和CaO作为保护碱,浸渣中金浸出效率差异较大,对应金的浸出率分别为68.99%、65.7%和61.78%.CaO是金氰化浸出工业上常用的保护碱,但该矿石经过焙烧,碳酸盐矿物和白云石等分解产生CaO和MgO等(图9 ),虽然浸出了大部分钙和镁的氧化物,但浸渣中仍然残留部分氧化物,以CaO作为保护碱,浸出体系黏度增加,不利于传质过程[20 ] .Na2 CO3 可能与钙和镁的氧化物反应生成碳酸盐沉淀物覆盖在部分矿石表面,不利于金的浸出率.故采用NaOH作为保护碱比较合适. ...

甘公网安备 62010202000672号

甘公网安备 62010202000672号