目前,国内外学者对满管输送的研究主要集中在2个方面:一是如何提高充填管道满管率;二是充填管道不满流对管道的磨损破坏研究。针对如何提高满管率的问题,刘晓辉等(2013)以水力学理论为前提,推导出满管率公式,得出减小充填管径和增大系统流量能够有效提高满管率的结论,同时,在满足一定料浆浓度的前提下,减小充填管径和增大料浆流速能够提高满管率;王新民等(2014)利用数值模拟方法研究不同充填倍线下分级尾砂料浆满管流的输送特性,得出在自由下落系统中,充填管道管径的合理变化能够提高料浆的水力坡度,从而提高满管率。针对充填管道不满流对管道的磨损破坏问题,张德明等(2010)建立物理力学模型,利用动量和能量分析,得出不满流状态下料浆在与空气交界面和竖直管道与水平管道交界处产生较大冲击力,易造成充填管道磨损破坏;Zhang et al.(2011a)通过研究管道磨损与不满流输送之间的动量关系,得出满管率降低会使料浆流速和冲刷管道面积增大,加剧充填管道的损坏。以上研究为满管流理论研究和矿山工程实践提供了丰富的理论指导。

本文针对凡口铅锌矿充填作业实际情况,基于以上理论成果,以地表管线SL1和地下管线L2-2为研究对象,对目前凡口铅锌矿的充填管线设计方案进行理论分析和计算,得出调整充填管线直径的优化方案。同时,运用CFD数值计算和Fluent数值模拟对理论计算结果进行充分论证,从而更好地指导矿山充填线路布置和生产作业。

1 理论基础

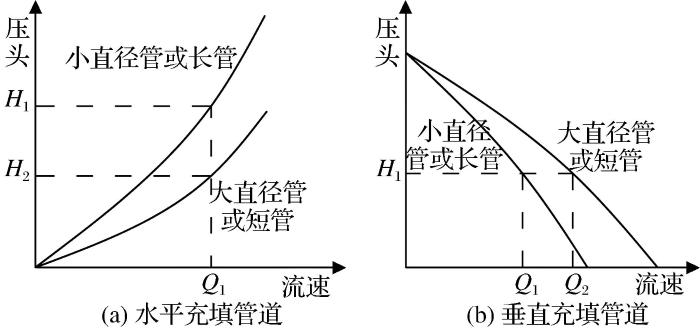

图1

图2

图2

管道流速与压力损失关系曲线

Fig.2

Relationship curves between velocity and pressure loss in pipeline

2 工程背景

表1 充填料浆配比及其性质

Table 1

| 充填料浆 | 有效粒径/μm | 灰砂比 | 料浆质量浓度/% | 屈服剪切应力τ0/Pa | 黏性系数η/(Pa·S) | 料浆容重/(t·m-³) | 料浆塌落度ΔHs/cm |

|---|---|---|---|---|---|---|---|

| 分级尾砂 | 250 | 1∶5 | 76 | 16.18 | 0.10 | 1.97 | 29.1 |

| 细尾砂 | 7 | 1∶3 | 66 | 29.09 | 0.24 | 1.69 | 27.8 |

目前,凡口铅锌矿的充填管路为内径为100 mm的普通无缝钢管、含塑胶内衬无缝钢管和高强度塑料软管管道。尽管管线材质不同,但由于管径选择不合理,导致管道磨损十分严重,严重影响矿山充填效率。因此,亟需从改变充填管线内径的角度优化满管率,尽快达到满管输送,从而减小管道磨损,提升充填效率。

3 管路满管率分析

3.1 现有管道满管率分析

在充填管道直径恒定的前提下,满管流充填管道自然压头能够克服料浆摩擦阻力,因此,根据能量守恒定律,充填料浆在管道中产生的沿程阻力损失等于料浆在管道下落时产生的重力势能,即自然压头。在满管流状态且垂直和水平管道直径、材质相同的条件下,认为料浆在管道中具有相同的流动状态,即流速和水力坡度相同。据此可以推算出充填料浆在管道中的满管段高度,得到满管率。满管段高度和满管率计算公式为

式中:N为充填倍线;L为水平管道长度;H为垂直管道长度;H1为满管段高度;i为水力坡度;ω为满管率;ρ为料浆质量浓度;g为重力加速度;k为局部阻力系数,取0.15,由凡口铅锌矿充填实验测得;根据

表2 充填管路充填倍线计算

Table 2

| 充填线路 | 管线 编号 | 地表高差/m | 总输送距离/m | 充填 倍线 |

|---|---|---|---|---|

| 新充填站至7#新钻孔 | SL1 | 12 | 84 | 5.60 |

| 0#钻孔线路 | L2-2 | 368 | 2327 | 6.32 |

由

根据满管率计算公式分别计算对应配比充填料浆在现有充填管路输送的满管率。凡口铅锌矿地下充填钻孔和管道均为内径100 mm的内衬陶瓷钢管,这种钢管具有耐磨、抗冲击等优点(姜洪波等,2018)。根据项目实际情况,本文以不同类型尾砂骨料分配来研究地表和地下充填管路的满管输送情况。其中,SL1管路输送分级尾砂的满管率为0.62,输送细尾砂的满管率为1.95;L2-2管路输送分级尾砂的满管率为0.72,输送细尾砂的满管率为2.26。由计算结果可知,SL1和L2-2管线输送分级尾砂充填料浆的满管率均未达到0.80,属于未满管状态;而在输送细尾砂时,2种充填管路的满管率均大于1,属于过满管状态,二者均未达到理想的满管率,易引发堵管、爆管等事故(戴兴国等,2016)。鉴于此种情况,本研究通过调节充填管道管径来使满管率达到理想状态。

3.2 管道变径参数

在管道系统优化过程中,充填管道高差往往是固定的,改造垂直管线显得十分困难且成本高,故对水平管线直径进行改造,以实现满管流输送。假设管道材质相同,即水利粗糙度、管道敷设和接头系数相同,以满管率0.80为标准,结合满管率计算公式[

式中:i为水平直管单位长度输送阻力,即水力坡度;τ0为屈服剪切应力;η为黏性系数;v为料浆流速;D为管道内径。

假设充填料浆在管道内实现满管输送,在充填流量保持不变的情况下,改变管径会造成料浆流速的变化,从而改变该管段的水力坡度,进而影响该管段的输送阻力(林天埜,2017)。

通过分析满管率计算结果可知,当原管径下满管率小于1时,需缩小水平管径以增大料浆输送阻力;当原管径下满管率大于1时,需增大水平管径以减小料浆输送阻力,从而提高满管率。具体计算结果如表3所示。

表3 充填管路理想变径及水力坡度

Table 3

| 充填管路 | 充填料浆 | 原水力坡度i1(mH2O/m) | 变径水力坡度i2(mH2O/m) | 理想管径/mm | 变径后流速/(m·s-1) |

|---|---|---|---|---|---|

| SL1 | 分级尾砂 | 0.20 | 0.25 | 87.00 | 4.68 |

| 细尾砂 | 0.43 | 0.21 | 155.00 | 1.47 | |

| L2-2 | 分级尾砂 | 0.20 | 0.22 | 94.00 | 4.00 |

| 细尾砂 | 0.43 | 0.19 | 168.00 | 1.25 |

由表3可知,当输送分级尾砂时,SL1管径缩小为87 mm,流速变为4.68 m/s;L2-2管径缩小为94 mm,流速变为4 m/s。通过缩小管径来提高满管率,使其达到理想的满管率,从而提高流速,能够有效减少满管率过低时管道内尤其是水平管道内料浆颗粒沉降,不易造成管道堵塞,从而减少管道检查和维修频率。此外,流速增大还能够提高充填作业效率,增加矿山效益。当输送细尾砂时,SL1管径增大为155 mm,流速变为1.47 m/s;L2-2管径增大为168 mm,流速变为1.25 m/s。通过增大管径来降低流速,从而降低过高的满管率,可以有效减小管内压力过大的情况,从而减少料浆对管道的磨损,降低爆管概率。

4 变径输送模拟

4.1 地表输送模拟

在进行地表输送模拟时,以SL1管线为研究对象,对其变径后的管道输送性能进行研究。首先,利用CFD构建管道模型,取垂直管道为5 m,水平管道为23 m,管道总长为28 m,管道弯管处曲率半径为0.55 m,管道直径设定为100 mm,利用Fluent分别对分级尾砂和细尾砂充填料浆进行模拟输送;其次,通过CFD将水平管道直径减小为87 mm,其余参数不变,利用Fluent对分级尾砂充填料浆进行模拟输送;最后,通过CFD将水平管道直径增大为155 mm,其余参数不变,利用Fluent对细尾砂充填料浆进行模拟输送(Zhang et al.,2011b;吴迪等,2012;Martins et al.,2017)。模拟结果如图3和图4所示。

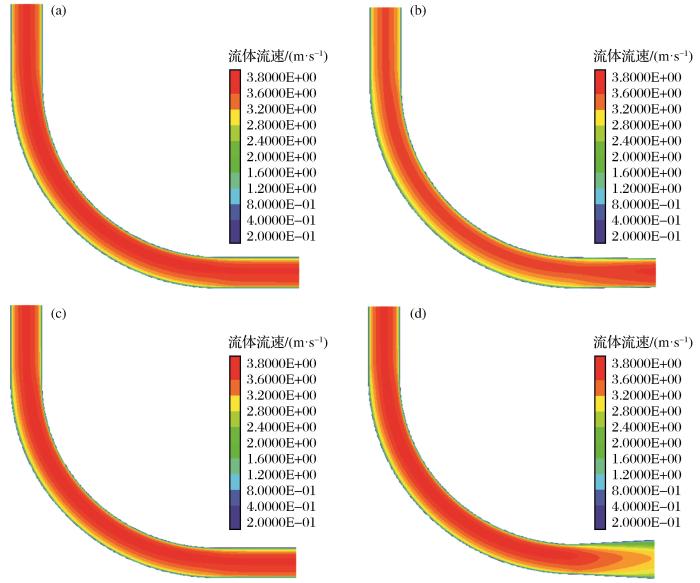

图3

图3

SL1充填管道弯管流速分布云图

(a)分级尾砂,水平管径为100 mm;(b)分级尾砂,水平管径为87 mm;(c)细尾砂,水平管径为100 mm;(d)细尾砂,水平管径为155 mm

Fig.3

Cloud map of flow velocity distribution in SL1 filling pipeline elbow

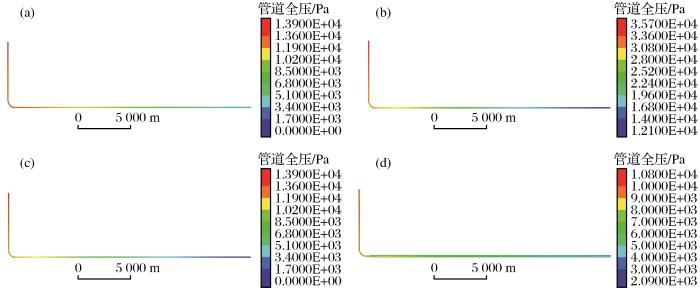

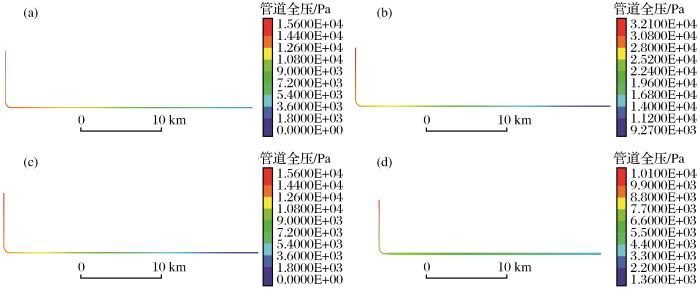

图4

图4

SL1充填管道全压分布云图

(a)分级尾砂,水平管径为100 mm;(b)分级尾砂,水平管径为87 mm;(c)细尾砂,水平管径为100 mm;(d)细尾砂,水平管径为155 mm

Fig.4

Cloud map of total pressure distribution in SL1 filling pipeline

根据数值模拟结果,得出SL1管线变径后的流速和全程阻力等数据(表4)。由表4可知,将水平管径由100 mm减小至87 mm后再输送分级尾砂时,全程阻力由0.014 MPa增大至0.019 MPa,出口最大流速和平均流速均有所增加。当管径为100 mm时,自然压头(0.096 MPa)大于全程阻力(0.014 MPa),可以实现自流输送;而管径缩小后,尽管全程阻力增大,但仍然小于自然压头,可实现自流输送。这也从侧面证明分级尾砂充填料浆具有易自流的优势(Kennedy et al.,2020)。当满管率由0.62变为0.80,调整比例为29.03%,此时满管率调整比例小于50%,较为合理。

表4 管线SL1变径输送模拟结果

Table 4

| 充填管路 | 管径/mm | 充填料浆 | 全程阻力/MPa | 自然压头/MPa | 出口最大流速/(m·s-1) | 出口平均流速/(m·s-1) |

|---|---|---|---|---|---|---|

| SL1 | 100 | 分级尾砂 | 0.014 | 0.096 | 3.796 | 3.234 |

垂直管径100 水平管径87 | 分级尾砂 | 0.019 | 0.096 | 4.359 | 3.717 | |

| 100 | 细尾砂 | 0.104 | 0.083 | 3.812 | 3.236 | |

垂直管径100 水平管径155 | 细尾砂 | 0.097 | 0.083 | 2.413 | 2.086 |

将水平管径由100 mm增大至155 mm后再输送细尾砂时,全程阻力减小,出口最大流速和平均流速均有所减小。当管径为100 mm时,全程阻力为0.104 MPa,大于自然压头(0.083 MPa),不能实现自流输送而需要泵送;当管径增大至155 mm后,全程阻力减小为0.097 MPa,但仍大于压头,无法自流输送。当满管率由1.95变为0.80,调整比例为58.97%,较为合理。尽管将管道直径增大后仍不能实现自流输送,但是所需泵送压力减小且使得管道过满管状况得到有效改善。

造成这种现象的机理可以从流体力学的角度来分析。根据流体力学的流量公式,即

式中:Q为管道内充填体流量;A为管道某处横截面面积;v为充填体在该横截面上的流速。

由于本文只研究水平管线横截面对满管率的影响,而不调整竖直管线的管径和压头,且不考虑转弯处压头局部损失的情况,故相同料浆在水平管线前段的自然压头为固定值。根据沿程阻力公式[

式中:h为沿程阻力;λ为沿程阻力系数,由管道材质决定;l为管线长度;d为管道内径;v为管道内充填体流速;g为重力加速度。

4.2 地下输送模拟

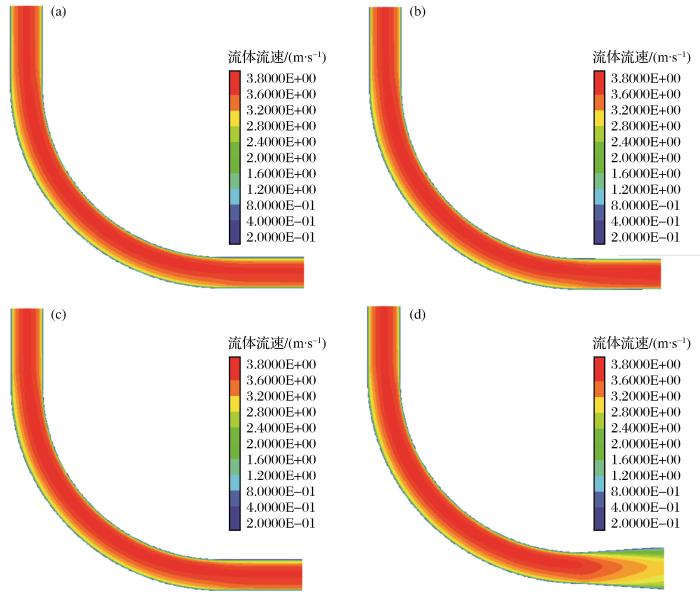

图5

图5

L2-2充填管道弯管流速分布云图

(a)分级尾砂,水平管径为100 mm;(b)分级尾砂,水平管径为94 mm;(c)细尾砂,水平管径为100 mm;(d)细尾砂,水平管径为168 mm

Fig.5

Cloud map of flow velocity distribution in L2-2 filling pipeline elbow

图6

图6

L2-2充填管道全压分布云图

(a)分级尾砂,水平管径为100 mm;(b)分级尾砂,水平管径为94 mm;(c)细尾砂,水平管径为100 mm;(d)细尾砂,水平管径为168 mm

Fig.6

L2-2 filling pipeline total pressure distribution cloud map

表5 管线L2-2变径输送模拟结果

Table 5

| 充填管路 | 管径/mm | 充填料浆 | 全程阻力/MPa | 自然压头/MPa | 出口最大流速/(m·s-1) | 出口平均流速/(m·s-1) |

|---|---|---|---|---|---|---|

| L2-2 | 100 | 分级尾砂 | 0.016 | 0.096 | 3.793 | 3.233 |

| 垂直管100;水平管94 | 分级尾砂 | 0.018 | 0.096 | 4.031 | 3.440 | |

| 100 | 细尾砂 | 0.106 | 0.083 | 3.824 | 3.236 | |

| 垂直管100;水平管168 | 细尾砂 | 0.097 | 0.083 | 2.229 | 1.925 |

将水平管径由100 mm增大至168 mm后再输送细尾砂时,全程阻力减小,出口最大流速和平均流速均有所减小。当管径为100 mm时,全程阻力为0.106 MPa,大于自然压头(0.083 MPa),无法实现自流输送而需泵送;当管径为168 mm后,全程阻力减小为0.097 MPa,但仍大于自然压头0.083 MPa,无法自流输送。当满管率由2.26变为0.80,调整比例为64.6%,尽管将管道直径增大后仍不能实现自流输送,但是所需泵送压力减小,且使得充填管道过满管状况得到有效改善。造成此种现象的流体力学机理已在前文描述,此处不再赘述。

充填管道的满管输送问题实质是管道内的压力平衡问题,当管道自然压力无法抵消输送阻力时,为过满管状态;当自然压力与管道阻力相当时,为理想满管状态;当自然压力超过输送阻力时,为欠满管状态。通常情况下,要保证管道自然压力不低于输送阻力。本研究推荐工程中的满管率理想值为0.80,但是管道直径等参数的选定还需结合矿山实际情况来确定。

5 结论

利用理论计算得出凡口铅锌矿现有充填管路输送分级尾砂和细尾砂时的满管率,在理想满管率为0.80的前提下,联立水力坡度公式和满管率公式得出理想管径,运用Fluent数值模拟方法研究理想满管率前提下的管道输送情况,得出如下结论:

(1)地表管线SL1和地下管线L2-2在输送分级尾砂时的满管率均小于0.8,为欠满管状态;在输送细尾砂时的满管率均大于1,为过满管状态,二者均未达到理想的满管率。

(2)在输送分级尾砂和细尾砂充填料浆时,将SL1管路管径分别缩小为87 mm和增大为155 mm,将L2-2管路管径缩小为94 mm和增大为168 mm,可得到理想满管率(0.80)。

(3)分别缩小SL1和L2-2管线的水平管径至87 mm和94 mm后输送分级尾砂时,全程阻力增大,出口流速增大,自然压头足以克服全程阻力,仍可以自流;SL1和L2-2管线分别增大水平管径至155 mm和168 mm后输送细尾砂时,全程阻力减小,出口流速减小,但自然压头不足以克服全程阻力,无法自流输送。但全程阻力减小使泵送压力减小,因此增大水平管径有利于降低管道输送阻力,减弱过满管程度。

http://www.goldsci.ac.cn/article/2024/1005-2518/1005-2518-2024-32-1-160.shtml

参考文献

Research status and development trend of solid waste backfill in metal mines

[J].

Numerical investigation of depressurization full-pipe transportation of paste in deep mine

[J].

Study on Theory and Technology of Paste Filling in Underground Goaf of Mine

[D].

Analysis of gravity flow pipeline transportation and pipeline wear for an iron mine

[J].

Technical countermeasures for pipe bursting problem of filling system in deep mine

[J].

Pressure controlled permeability in a conduit filled with fractured hydrothermal breccia reconstructed from Ballistics from Whakaari (White Island),New Zealand

[J].

Study on application of washing technology for filling pipelines with full pipe and self-flow pastes

[J].

Optimization and application for slurry transportation in large fill-timesline based on Buckingham equation

[J].

Research on the Flow Properties of the Gangue Paste-Like Slurry

[D].

Fullflow transport theory and its application in deep mine backfill-ing

[J].

Maximum transient pressures in a rapidly filling pipeline with entrapped air using a CFD model

[J].

Categorization of factors affecting the resistance and parameters optimization of ultra-fine cemented paste backfill pipeline transport

[J].

Full pipeline flowing transportation technology of classified tailings based on the Fluent software

[J].

Study on pressure distribution of self-balanced backfill slurry gravity pipeline in No.2 mining area of Jinchuan

[J].

Simulation and experiment of backfilling pipeline transportation of solid-liquid two-phase flow based on CFD

[J].

Migration and transformation of water in paste and numerical deduction of its rheological behavior under pulse pumping environment

[J].

Research and application of fluid technology of EPB shield muck environmental protection treatment

[J].

Rheological properties and resistance evolution of cemented unclassified tailings-waste rock paste

[J].

Wear mechanism and cause of backfilling drill-holes pipelines in deep mine

[J].

Wear mechanism andserious wear position of casing pipe in vertical backfill drill-hole

[J].

Optimization of packing pressure curve in injection molding based on numerical simulation

[J].

Study on backfilling and conveying of edge ore body in Fankou mine

[J].

金属矿山固废充填研究现状与发展趋势

[J].

深井膏体降压满管输送数值模拟研究

[J].

矿山地下采空区膏体充填理论与技术研究

[D].

某铁矿管道自流输送分析及管道磨损研究

[J].

深井矿山充填系统管路爆管问题的应对措施

[J].

满管自流膏体充填管路清洗技术研究及应用

[J].

基于Buckingham方程的大倍线充填料浆输送优化与应用

[J].

矸石似膏体充填料浆流动性能研究

[D].

深井矿山充填满管输送理论及应用

[J].

基于Fluent的分级尾砂料浆满管流输送技术

[J].

金川二矿区自平衡充填料浆自流输送管道压力分布研究

[J].

基于CFD的充填管道固液两相流输送模拟及试验

[J].

脉冲泵压环境膏体水分迁移转化与流变行为数值推演

[J].

盾构渣土环保处理系统流体技术研究及应用

[J].

全尾砂—废石膏体流变特性及阻力演化

[J].

深井充填钻孔内管道磨损机理及成因分析

[J].

凡口矿边缘矿体充填输送研究

[J].

甘公网安备 62010202000672号

甘公网安备 62010202000672号