在深部开采、地热资源开发和核废料处理等岩石工程项目中,岩石或岩层长期处于高温状态,因此在突然经历冷却处理时岩石内部产生的热应力会对岩石造成不可逆的损伤,这种现象即为热冲击(Hall et al.,2014)。考虑到岩体在实际工程中还要承受广泛的应力调整、爆破加载和开挖卸载等动力扰动,分析岩石在经受热冲击造成的损伤后其动力学特性,对防止安全事故的发生具有重要意义(徐松林等,2007;张盛生等,2019)。

长期以来,国内外学者针对温度对岩石力学性能的影响开展了大量研究,但在实际工程中岩石材料往往经受不规律的温度变化,热冲击对岩石的影响引发广泛关注。郤保平等(2010)对高温花岗岩遇水冷却后的力学性质劣化规律进行了试验研究。王朋等 (2013)发现水中冷却产生的热冲击加剧了高温花岗岩的劣化程度。Li et al.(2019a)采用能提供更低冷却效率的液氮进行冷却,比较了水冷却和氮气冷却对高温砂岩力学性能的影响并对损伤机理进行分析。董硕等(2021)对花岗岩、片麻岩和砂岩的高温岩石试样进行液氮冷却处理,从微观结构上分析了热应力的损伤机理。Li et al.(2019b)研究了受到显著热冲击作用的花岗岩CSTBD试样的Ⅰ型和Ⅱ型断裂行为。辛国旭等(2022)对经2种冷却模式处理的高温花岗岩开展了单轴抗压、巴西劈裂和变角剪切试验等力学特性演变规律的研究。

在实际工程环境中,岩石往往受到动力冲击和扰动,因此有学者研究了热冲击效应对岩石动态力学性质的影响。Yin et al.(2015)对高温岩石开展了一系列动力冲击试验,总结了高温对岩石动态力学性质的劣化规律,但尚未关注到岩石材料在加热或冷却处理过程中可能受到的热冲击作用。Li et al.(2020)研究发现水冷却高温花岗岩时最高的冷却速率达到167.4 °C/min,并通过SHPB系统开展动态压缩试验,结果表明动态抗压强度随岩石温度和冷却速率的增大而显著降低。Shu et al.(2019)采用变速加热炉处理花岗岩以获得不同的升温速率和升温温度,随后采用霍普金森压杆系统开展了动态压缩试验。Li et al.(2021a,2021b)采用改进的SHPB系统对受到不同冷却速率热冲击的砂岩试样开展动静耦合加载试验,采取具备更快降温速率的冰柜冷却(零下60 ℃环境)对试样进行处理,借助从断口微观结构对热冲击造成损伤的机理进行解释。

通过调研现有文献资料,热冲击对岩石力学行为影响的研究主要集中于静力学方面,只有少数涉及动力学研究,且尚未关注热冲击对动态断裂行为的影响。岩石的断裂行为是岩石破坏的主要模式之一,探明热冲击效应对岩石动态断裂行为的影响规律,对涉及岩石热冲击的岩体工程建设和围岩稳定性评价具有重要意义。

针对这一问题,本研究选择花岗岩作为研究对象,制备了花岗岩直切槽三点弯曲试样(NSCB),采用炉内冷却、空气冷却和水冷却3种冷却方式对不同温度梯度(100,300,600 ℃)下的花岗岩试样进行冷却处理以产生不同程度的热冲击作用,并对热冲击处理后花岗岩试样的干密度、纵波波速和孔隙率的演化规律进行了分析。基于SHPB系统对花岗岩进行了冲击断裂试验,比较分析了一定加载率范围内试样的动态断裂韧度的劣化规律。此外,利用高速摄像机捕捉了试样断裂破坏的详细过程。研究结果可为涉及高温岩石冷却处理的工程作业提供参考。

1 试样制备与试验流程

1.1 NSCB花岗岩试样制备

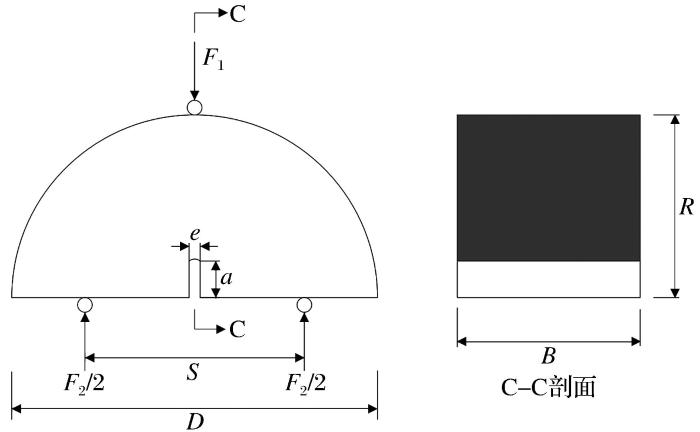

试验所需花岗岩取自湖南省浏阳市,利用X射线衍射技术(XRD)对岩石的矿物成分及含量进行检测,测得其主要成分为石英(46%)、长石(44%)、白云母(6%)、生物岩(3%)和不透明矿物(1%)。参照国际岩石力学学会(ISRM)建议方法(Kuruppu et al.,2014)中的中心直裂纹三点弯半圆盘试样(简称NSCB试样)制样要求,从整块质地均匀的花岗岩中取直径为50 mm的岩石圆柱并切割为厚度25 mm的圆盘,加工得到50 mm×25 mm的花岗岩圆盘。将每个圆盘沿其中心线切割为2个大小均等的半圆盘,在半圆盘的中部使用金刚石锯片获取直切槽并用厚度为0.15 mm的金刚石线锯制作裂纹尖端。NSCB试样的几何尺寸如图1所示,切槽宽度e=1.5 mm,切槽深度a=5 mm,试样直径D=50 mm,试样厚度B=25 mm,2个底座间的距离S=30 mm,受加工精度不确定性的影响,NSCB试样的实际尺寸存在一定的误差。

图1

1.2 热冲击处理

试验中使用箱式电炉将花岗岩试样加热到3个不同温度水平(100,300,600 ℃),加热过程中保持5 ℃/min的加热速度,从而避免在加热过程中产生热冲击,加热到目标温度后恒温2 h以上。使用3种不同的冷却方法对热处理试样进行冷却:(1)将试样放置于不通电的箱式电炉中,使试样随电炉的温度下降而缓慢冷却,即炉内冷却;(2)从电炉中取出试样置于空气流通的常温环境中冷却,即空气冷却;(3)将试样取出后立即浸入常温水中进行快速冷却,即水冷却。以上3个热处理温度结合3种不同冷却方法,可以得到9种不同的处理条件。将NSCB试样分为10组,每组不少于4个,其中9组按照以上不同温度和冷却方法的9种处理条件进行处理,1组为原始对照组。

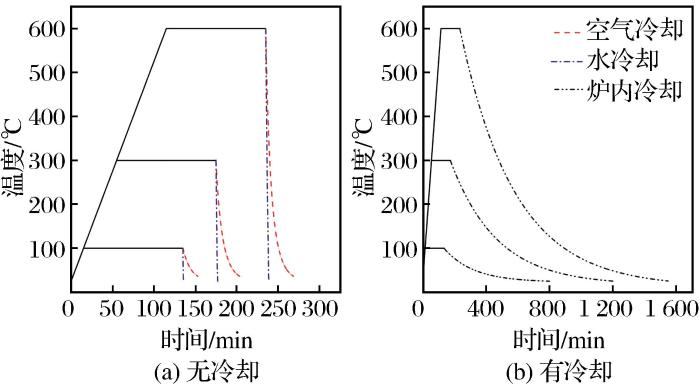

在试样冷却过程中,使用红外线测温仪监测试样的温度,其中炉内冷却和空气冷却的试样每60 s测量一次,水冷却试样每30 s测量一次,记录得到试样处理过程中的温度变化曲线如图2所示。

图2

冷却过程中的平均温度下降速率通过加权平均法进行计算:

式中:

计算得到试样的平均降温速率,由100,300,600 ℃冷却至室温过程中,空气冷却的平均冷却速率分别为3.469,11.591,22.577 ℃/min,水冷却的平均冷却速率分别为75,137.5,143.75 ℃/min,炉内冷却试样的冷却速率最大值仅为1.694 ℃/min。根据已有文献(Hall et al.,2014)将2 ℃/min设定为产生热冲击的阈值,因此研究中使用水冷却和空气冷却处理的试样受到了热冲击效应,其中水冷却试样受到的热冲击强度更大,而炉内冷却试样则未受热冲击影响。

2 基于SHPB系统的动态冲击断裂试验

2.1 SHPB试验系统

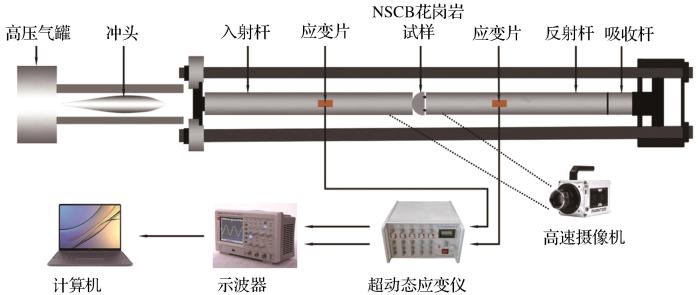

分离式霍普金森压杆(SHPB)试验装置示意图如图3所示,主要通过SHPB系统实现对试样的高速加载,通过示波器和动态应变仪收集波形数据并输入到电脑中进行处理,经由高速摄像机记录NSCB试样动态断裂过程。

图3

试验采用直径为50 mm的SHPB压杆系统,主要包括纺锤形子弹、入射杆、透射杆和吸收杆,子弹和杆件为同种钢质,表1为SHPB系统的主要参数。NSCB试样夹在入射杆与透射杆之间,以3点接触传递动载荷,其中,1个点为入射杆与试样顶部之间,另外2个点是透射杆上的2个支持销与试样底部形成的触点。在加载试验中,通过从氮气瓶中释放气体形成气压,驱动子弹冲击入射波,冲击气压范围为0.30~0.55 MPa,从而将试样的加载率控制在一定范围内。应力波在入射杆中向前传播,一部分反射返回入射杆中,另一部分穿过试样到达透射杆,并造成试样破坏。各波形信号由压杆上的应变片测得并由动态应变仪传输,由示波器记录。试样的破坏过程由高速摄像机(型号为FASTCAM SA 1.1)拍摄并记录。

表1 SHPB系统主要参数

Table 1

| 参数 | 数值 | 参数 | 数值 |

|---|---|---|---|

| 杆径/mm | 50 | 弹性模量/GPa | 240 |

| 入射杆长度/mm | 2 000 | 泊松比 | 0.28 |

| 吸收杆长度/mm | 500 | 纵波波速/(m·s-1) | 5 400 |

| 投射杆长度/mm | 1 500 | 杆密度/(kg·m-3) | 7 800 |

2.2 NSCB试样冲击试验

根据一维应力波理论,试样两端所受的力

式中:

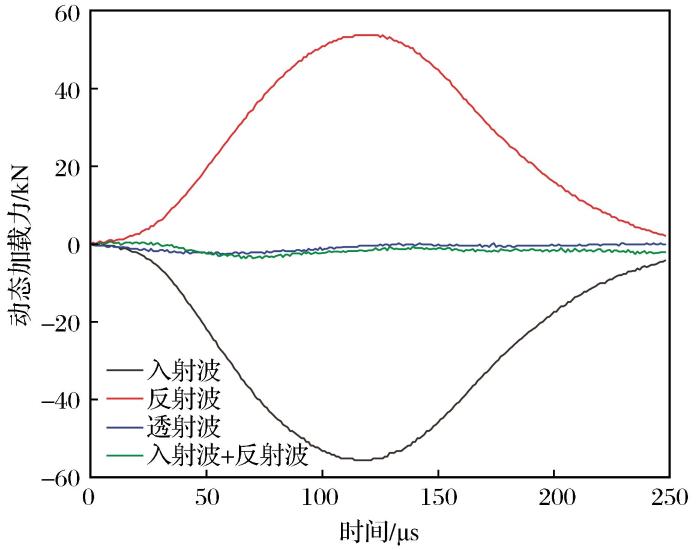

根据SHPB试验技术的基本假设,以及岩石NSCB试样关于Ⅰ型动态断裂参数的计算方法可知,试验过程中,试件内部必须达到应力平衡状态,才能采用准静态法计算其动态断裂参数。因此,在处理SHPB数据时需验证每组试样是否达到应力平衡状态,才能确保试验的准确性。图4所示为试件在Ⅰ型断裂破坏过程中的动态加载力随时间的变化规律曲线,可以发现加载过程中入射力与反射力之和的变化曲线与透射力变化曲线基本一致,说明试件达到了动态应力平衡状态。因此,施加在NSCB试样两端的平均动载荷F的计算公式为

图4

根据ISRM提供的NSCB试样的断裂韧性测试方法,动态强度因子(SIF)可以由以下公式确定:

式中:

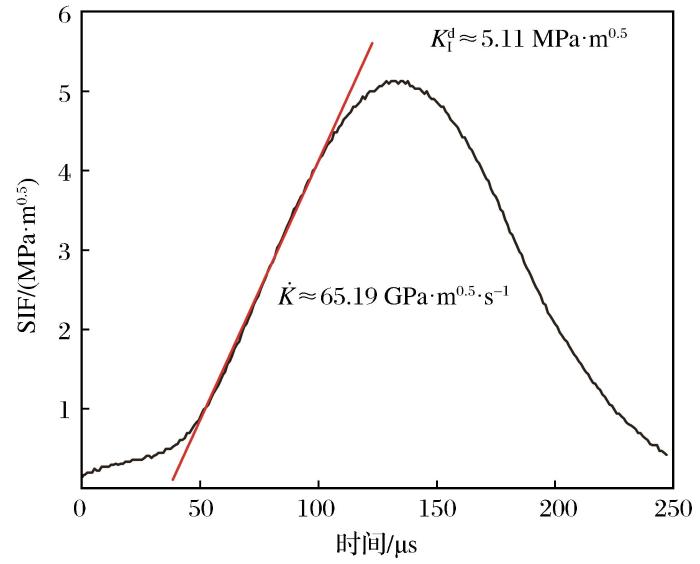

在NSCB冲击断裂试验中,岩石材料的动态断裂韧性依赖于试样的加载率,即断裂韧性随着加载率的增加而显著增加,因此只有在相似的加载率下,岩石的断裂韧性才具有可比性。根据ISRM提供的计算方法(Ulusay,2015),加载率通过动态强度因子随时间的演化规律进行确定。图5所示为NSCB试样的动态应力强度因子时程曲线,动态强度因子的峰值即为该试件的断裂韧度,加载率数值由应力强度因子在上升过程中的斜率所决定。

图5

图5

NSCB试样的动态应力强度因子(SIF)时程曲线

in NSCB specimen

Fig.5

Time-history curve of dynamic SIF

3 试验结果与分析

3.1 热冲击处理后试样物理性质变化规律

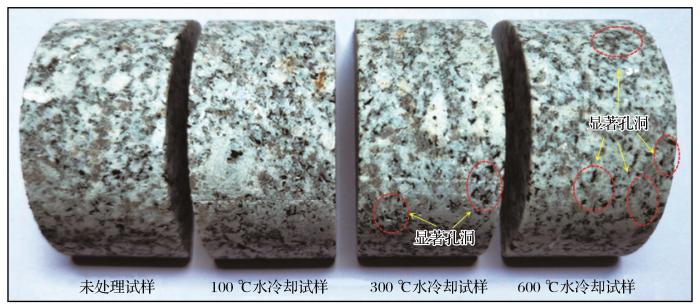

图6所示为未处理试样与3种温度下的水冷却试样,当加热温度为100 ℃时试样的外表光滑致密,与未处理试样几乎完全相同。当加热温度增加至300 ℃和600 ℃时,试样表面能明显观测到微小孔洞及“龟裂状”裂痕,且600 ℃的试样孔洞和裂痕数量更多,推测为热冲击作用后岩石内部的矿物晶体发生膨胀收缩从而产生穿晶式裂纹(成泽鹏等,2021),因此首先对处理后试样的物理性质进行检测。干密度、孔隙率和纵波波速是表征岩石受到损伤程度的重要参数,本节根据测试结果分析了这些参数随加热水平及冷却方法的变化规律。以往诸多研究表明,岩石的力学和物理性能受到温度效应的显著影响。在此研究中,加热试样均受到温度效应的影响,其中炉内冷却试样未产生热冲击,而空气冷却和水冷却试样受到热冲击影响,因此通过比较炉内试样与其他2种试样在性能上变化的差异来反映热冲击效应带来的损伤效果。

图6

图6

未处理试样与热冲击处理后的试样

Fig.6

Untreated specimens and specimens treated with thermal shock

表2 NSCB试样的平均干密度

Table 2

温度 /℃ | 炉内冷却 | 空气冷却 | 水冷却 | |||

|---|---|---|---|---|---|---|

| ρs | σ | ρa | σ | ρw | σ | |

| 100 | 3.185 | 0.0024 | 3.181 | 0.0025 | 3.174 | 0.0020 |

| 300 | 3.163 | 0.0046 | 3.161 | 0.0053 | 3.149 | 0.0018 |

| 600 | 3.125 | 0.0018 | 3.114 | 0.0012 | 3.101 | 0.0050 |

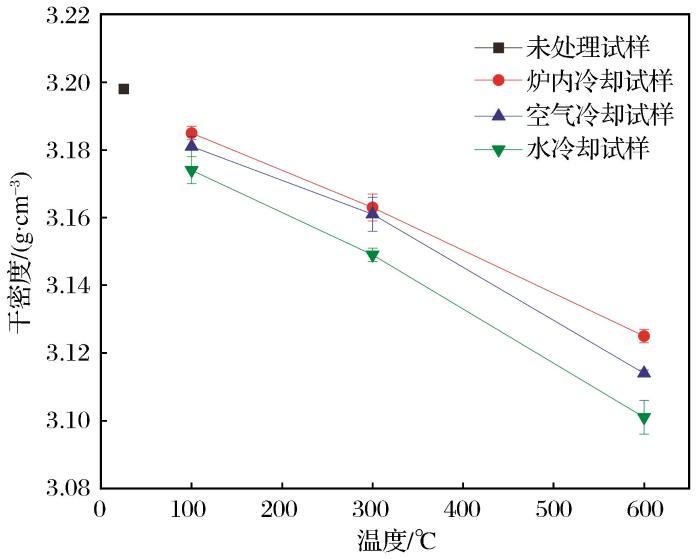

图7

岩石试样的干密度随热处理温度的上升而下降,这一现象符合常见的温度效应带来的影响(Yin et al.,2016),说明岩石发生了一定程度的质量损失。与未处理试样(平均干密度为3.198 g/cm3)相比,炉内冷却的试样干密度在100,300,600 ℃ 3种温度梯度处理下分别下降了0.41%、1.09%和2.28%,其他2种冷却方式在冷却过程中则产生了热冲击效应,其干密度也产生了明显下降。其中,空气冷却试样的干密度在3种温度下分别下降了0.53%、1.16%和2.63%,水冷却试样的干密度分别下降了0.75%、1.53%和3.33%,比炉内冷却多下降的部分即可体现冷却过程中热冲击所产生的影响,可见水冷却中的热冲击影响更大,在600 ℃条件下这一效果更加明显。

表3 NSCB试样的平均纵波波速

Table 3

温度 /℃ | 炉内冷却 | 空气冷却 | 水冷却 | |||

|---|---|---|---|---|---|---|

| Vs | σ | Va | σ | Vw | σ | |

| 100 | 3 333.43 | 18.14 | 3 356.31 | 45.05 | 3 167.25 | 65.46 |

| 300 | 2 793.42 | 56.80 | 2 618.81 | 51.70 | 2 493.01 | 57.04 |

| 600 | 1 395.57 | 17.66 | 1 338.28 | 42.94 | 1 278.82 | 7.08 |

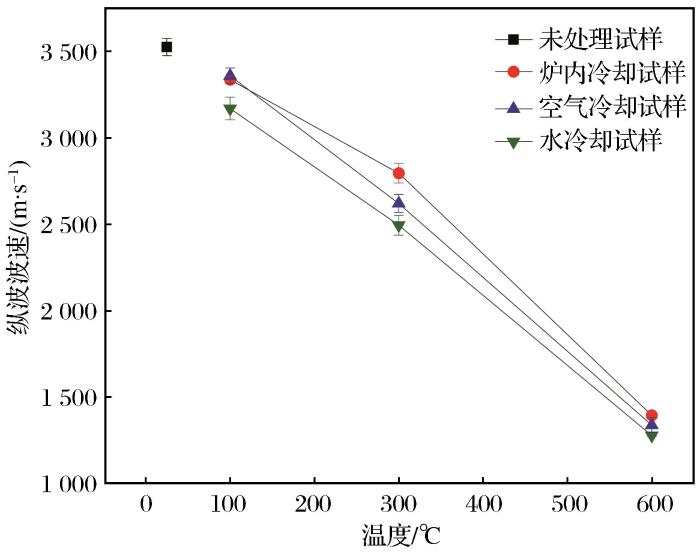

图8

由图8可知,纵波波速随着处理温度的升高而显著下降。不同的冷却方式对纵波波速的减少程度也有影响,具体来说相比未处理试样(平均纵波波速为3 521.83 m/s),加热到100,300,600 ℃的花岗岩试样,通过炉内冷却波速分别下降了5.35%、20.68%和60.37%,相应地,空气冷却试样分别下降了4.33%、25.64%和62%,水冷却试样的波速分别下降了10.06%、29.21%和63.69%,波速下降率越高,说明岩石内部损伤程度越剧烈。相比炉内试样,通过其他2种冷却处理的试样纵波波速下降更多,尤其是300 ℃的试样,热冲击使其纵波波速分别多下降了4.96%和8.53%。而600 ℃条件下的试样,热冲击使其纵波波速分别下降了1.63%和3.32%,热冲击所带来的纵波波速下降效果反而降低,说明温度效应仍然是影响岩石性质的主要原因,热冲击显然加剧了岩石受到的损伤,而在600 ℃高温下热冲击对岩石纵波波速造成的影响反而不明显。

表4 NSCB试样的平均孔隙率

Table 4

| 温度/℃ | 炉内冷却 | 空气冷却 | 水冷却 | |||

|---|---|---|---|---|---|---|

| Ps | σ | Pa | σ | Pw | σ | |

| 100 | 1.34 | 0.04 | 1.37 | 0.13 | 1.89 | 0.19 |

| 300 | 1.47 | 0.08 | 1.52 | 0.24 | 1.92 | 0.08 |

| 600 | 1.89 | 0.08 | 1.66 | 0.08 | 2.23 | 0.16 |

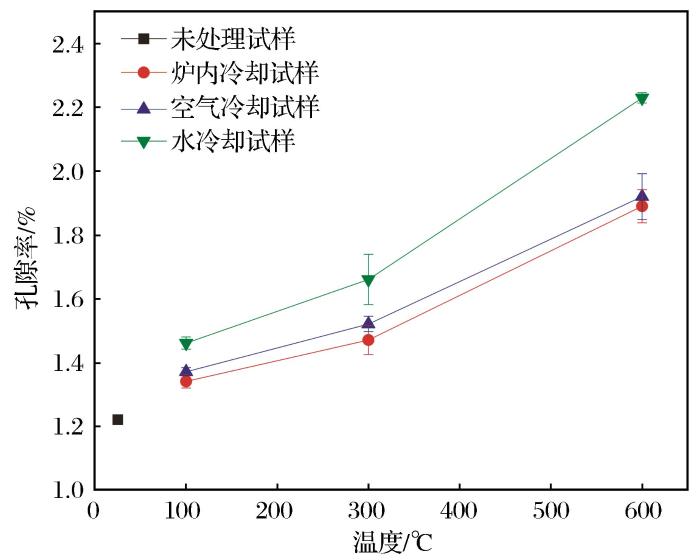

图9

与未处理试样(平均孔隙率为1.14%)相比,经过热处理的试样孔隙率发生一定变化。由于试验试样为花岗岩,其密度相比其他岩石较为致密,因此试样受到热冲击处理后孔隙率的增加并不明显。相比未处理试样,在3种温度梯度下,炉内冷却试样的孔隙率分别增加了9.84%、20.49%和54.92%,空气冷却试样的孔隙率分别增加了12.29%、24.59%和53.38%,可以发现由于空气冷却所产生的热冲击使得试样孔隙率的增幅有所增加,但这种增幅程度并不明显。水冷却试样受到热冲击效应而加大的孔隙率变化则十分明显,其孔隙率分别提高了19.67%、36.07%和82.79%。随着试样受到热处理温度的提升,试样的孔隙率显著增加,冷却过程中的热冲击效应加剧了孔隙的产生,这一现象在热处理温度达到600 ℃时水冷却试样的孔隙率变化更加明显。

3.2 热冲击对动态断裂韧度的影响

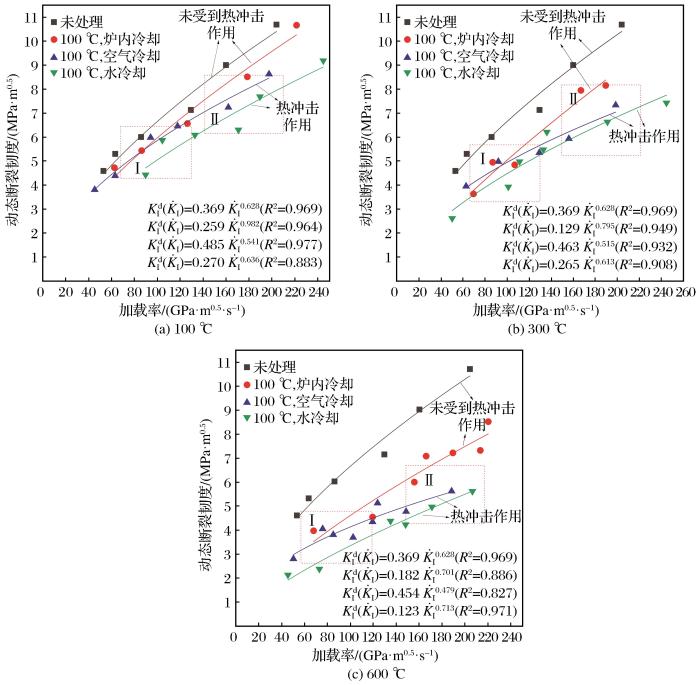

根据相关试验研究和数值模拟分析(Yao et al.,2019;Zhou et al.,2019;Zhang et al.,2020),在有效的NSCB试验中,预制裂纹处产生裂缝发生在动态强度因子峰值处,因此在研究中将SIF的最大值确定为试样的Ⅰ型动态断裂韧度,同时通过验证试样两端动态力的平衡以确保试验的有效性。在此前的研究中,不少学者注意到了岩石试验动力响应过程中的加载率效应,加载率应当被考虑为影响试样动力学参数的一个主要因素。加载率确定为动态强度因子SIF时程曲线在上升过程中斜率的最大值,图10所示为不同温度下NSCB试样的动态断裂韧度与加载率的变化关系。

图10

图10

3种温度下NSCB试样动态断裂韧度与加载率的关系

Fig.10

Relationship between dynamic fracture toughness and loading rate of NSCB specimens at three kinds of temperature

由图10可知,各组试样的动态断裂韧度随加载率的上升呈现基本线性关系。而在同一加载率水平下,试样的动态断裂韧度表现出明显差异,与未处理试样相比,经过高温—冷却处理试样的动态断裂韧度明显降低。为表征动态断裂韧度值与加载率之间的关系,使用幂律方程进行拟合:

式中:

每个图的右下角注明了与由上至下4条拟合曲线对应的拟合函数,其中R2为拟合函数的判定系数,体现了该拟合结果的可靠性,各组试样拟合函数参数见表5,根据拟合方程可以对其他加载率水平下试样的动态断裂韧度进行合理预测。

表5 动态断裂韧性与加载率拟合函数参数

Table 5

| 冷却方式 | 温度/℃ | a | b | R2 |

|---|---|---|---|---|

| 未处理 | 25 | 0.369 | 0.628 | 0.969 |

炉内冷却 | 100 | 0.259 | 0.982 | 0.964 |

| 300 | 0.463 | 0.515 | 0.932 | |

| 600 | 0.182 | 0.701 | 0.886 | |

空气冷却 | 100 | 0.485 | 0.941 | 0.977 |

| 300 | 0.129 | 0.759 | 0.949 | |

| 600 | 0.454 | 0.479 | 0.827 | |

水冷却 | 100 | 0.270 | 0.636 | 0.883 |

| 300 | 0.265 | 0.613 | 0.908 | |

| 600 | 0.123 | 0.713 | 0.971 |

随后通过比较同一加载率下受到热冲击的2组试样(空气冷却和水冷却处理)和仅受到温度效应的试样(炉内冷却处理)的动态断裂韧度值来判断热冲击效应对试样动态断裂性能的影响。在图10(a)中,根据动态断裂韧度随加载率的变化规律,划定出2个区域进行讨论。

区域Ⅰ中在同一加载率下3种冷却方法试样的动态断裂韧度值相差不大,认为在加载率低于130 GPa·m0.5/s时,试样的动态断裂韧度主要受高温作用而下降,热冲击效果对动态断裂韧度的影响并不明显。在区域Ⅱ中同一加载率下动态断裂韧度表现出明显差异,受到热冲击作用的试样明显具有更低的断裂韧度值,且加载率越大热冲击试样与未受热冲击试样的断裂韧度差异更大,说明高加载率水平下热冲击作用使试样的断裂韧度显著降低。当岩石的加热温度增加至300 ℃和600 ℃时,如图10(b)和图10(c)所示,仍然可以观察到与图10(a)中具有相似规律的2个区域,说明在相同的加热温度下动态断裂韧度随加载率的变化具有相似的规律。

随后比较水冷却与空气冷却试样之间的差异,发现同一加载率水平下水冷却试样的动态断裂韧度更低。表6为水冷却和空气冷却试样冷却处理过程中的平均降温速率,结果显示水冷却过程中的平均降温速率更低。由此推断,冷却速率越快,岩石受到热冲击造成的损伤程度更高,试样的动态断裂韧度更低。

表6 空气冷却和水冷却过程中的平均降温速率

Table 6

| 温度/℃ | 空气冷却速率/(℃·min-1) | 水冷却速率/(℃·min-1) |

|---|---|---|

| 100 | 3.469 | 75.00 |

| 300 | 11.591 | 137.50 |

| 600 | 22.577 | 143.75 |

综合以上研究结果可知,热冲击作用下高温岩石的动态断裂韧度显著降低,说明受到动态载荷作用时岩石的抗开裂性能下降。热冲击对动态断裂韧度的影响与冷却速率和动力加载率有关,具体来说,在同一加载率水平下,试样的冷却速率越大,动态断裂韧度的值越低。这一规律在加载率低于130 GPa·m0.5/s时并不明显,而加载率高于130 GPa·m0.5/s时,随着加载率的升高热冲击对花岗岩动态断裂韧度的弱化越显著,且冷却速率越大,这一现象越明显。

3.3 断裂模式分析

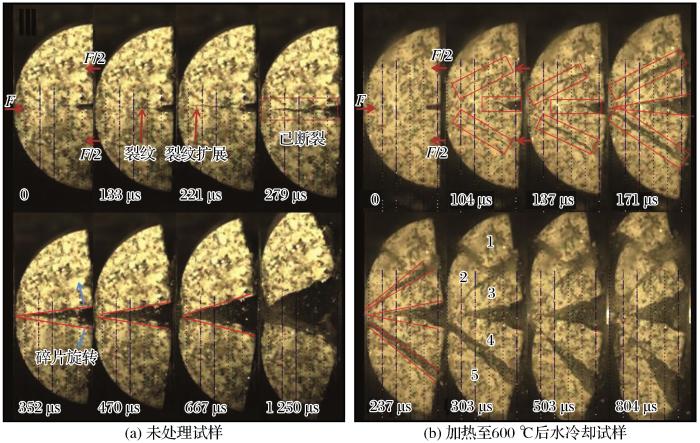

在进行冲击断裂试验时,运用高速摄像机记录NSCB试样在受力过程中的详细损伤情况,并根据图像分析试样的断裂模式。其中,图11(a)为未处理试样在冲击试验中的断裂模式。在133 μs时,预制裂口尖端处出现肉眼可见的微小裂纹,然后沿着预制裂口开槽的直线方向延伸,直到279 μs时,裂纹已贯穿试样,试样沿预制裂口断裂为2个部分,然后围绕试样与入射杆的接触点旋转分开。这种破坏模式是此次冲击断裂试验中大多数NSCB试样的主要破坏模式。

图11

图11

动力冲击试验中出现的2种破坏过程

Fig.11

Two typical failure modes in dynamic NSCB tests

图11(b)为加热至600 ℃后使用水冷却试样在加载率为132.86 GPa·m0.5/s试验中的破坏模式。与主要的破坏模式不同,试样在104 μs时,出现了3道裂纹,其中一道出现在预制裂口尖端处,其余2道出现在试样与透射杆接触的受力点处,3道裂纹均朝向试样与入射杆的接触点处延伸,171 μs时试样完全破坏并分裂成4个部分,此外试样沿着3条主要路径断裂时还诱发了局部的剪切破坏,碎裂出其他小裂块。这种破坏模式仅仅出现在加热至600 ℃后使用水冷却降温的3个试样中,其受到的动力冲击加载率均大于130 GPa·m0.5/s。这种破坏模式的出现恰好符合前文中关于热冲击对试样断裂韧度的影响结果。加热至600 ℃后经过水冷却的试样受到的热冲击作用加剧了岩石的内部损伤,热应力导致的大量微裂纹在受到高加载率的动力冲击时被诱导从而传播并合成大裂纹,导致试样出现大量碎片式的断裂破坏。

4 结论

本研究采用炉内冷却、空气冷却和水冷却3种冷却方式处理3种不同温度下的高温花岗岩试样,借助SHPB系统对NSCB花岗岩试样开展冲击断裂试验,得出以下结论:

(1)通过记录冷却处理过程中试样的实时温度变化,采用加权平均法计算平均冷却速率,发现在同一温度水平下,水冷却过程对试样产生的热冲击强度大于空气冷却,而炉内冷却过程中岩石未受到热冲击作用。

(2)随着加热温度和冷却速率的提高,试样的干密度和纵波波速下降,孔隙率增加。由这些物理性质变化可知,热冲击作用加剧了岩石的损伤程度,其中水冷却产生的热冲击效果更加明显。

(3)在冲击试验中,采用设定梯度变化的冲击气压以实现一定范围内梯度变化的加载率。对于每组试样,动态断裂韧度随加载率的升高而增大。通过幂律函数拟合各组试样的动态断裂韧度和加载率,得到拟合程度较高的拟合曲线。

(4)在热冲击作用下,试样的动态断裂韧度值出现不同程度的下降,这表明热冲击使岩石材料受到动力冲击时的抗裂纹扩展能力下降。在相同加载率水平下,冷却处理过程中的冷却速率越大,所产生的热冲击对动态断裂韧度的弱化效果更显著。

(5)热冲击作用对动态断裂韧度的弱化效果与冲击荷载的加载率大小相关。当加载率低于130 GPa·m0.5/s时,热冲击对动态断裂韧度的影响并不明显。当加载率高于130 GPa·m0.5/s时,热冲击作用下动态断裂韧度显著降低,且随着加载率的升高动态断裂韧度下降幅度增大。

http://www.goldsci.ac.cn/article/2023/1005-2518/1005-2518-2023-31-5-752.shtml

参考文献

Experimental study on the evolution of granite permeability under thermal shock

[J].

Experimental study on mechanical properties of three types of high temperature rocks under liquid nitrogen cooling

[J].

Thermal fatigue and thermal shock in bedrock:An attempt to unravel the geomorphic processes and products

[J].

ISRM-suggested method for determining the mode I static fracture toughness using semi-circular bend specimen

[J].

Effects of rapid cooling treatment on heated sandstone:A comparison between water and liquid nitrogen cooling

[J].

Dynamic properties of thermal shock treated sandstone subjected to coupled dynamic and static loads

[J].

Experimental investigation on the energy properties and failure process of thermal shock treated sandstone subjected to coupled dynamic and static loads

[J].

Thermal shock effects on the mechanical behavior of granite exposed to dynamic loading

[J].

Mode I and mode II granite fractures after distinct thermal shock treatments

[J].

Effect of heating rate on the dynamic compressive properties of granite

[J].

The ISRM Suggested Methods for Rock Characterization,Testing and Monitoring:

2007-

Effect of rapid cooling in water on high temperature residual mechanical properties of granite

[J].

Experimental study on mechanical properties of granite after water cooling at high temperature within 600°C

[J].

Experimental study on the evolution of mechanical properties of high-temperature granite under different cooling modes

[J].

A preliminary study on rock thermal shock research

[J].

Dynamic notched semi-circle bend (NSCB) method for measuring fracture properties of rocks:Fundamentals and applications

[J].

Comparison of mechanical properties in high temperature and thermal treatment granite

[J].

Effects of thermal treatment on tensile strength of laurentian granite using brazilian test

[J].

Experimental and numerical study of the influence of prefabricated crack width on the fracture toughness of NSCB specimens

[J].

Geological characteristics and development potential of hot dry rocks in Qinghai Gonghe basin

[J].

Water saturation effects on dynamic fracture behavior of sandstone

[J].

热冲击作用下花岗岩渗透性演变规律试验研究

[J].

液氮冷却作用下三类高温岩石力学性能试验研究

[J].

水中快速冷却对花岗岩高温残余力学性能的影响

[J].

600℃内高温状态花岗岩遇水冷却后力学特性试验研究

[J].

不同冷却模式下高温花岗岩力学特性演变规律试验研究

[J].

岩石热冲击研究初探

[J].

青海共和盆地干热岩赋存地质特征及开发潜力

[J].

甘公网安备 62010202000672号

甘公网安备 62010202000672号