我国矿山大多为地下开采,井巷工程是矿山开采过程中的重要环节,通过巷道支护保持巷道畅通和围岩稳定对矿山建设和安全生产具有重要意义。根据支护对围岩的作用方式,可将巷道支护技术划分为3类:表面支护,主要包括砌碹支护、喷射混凝土、金属支架和钢管混凝土支架支护技术;内部支护,包括人工卸压、锚杆(索)和注浆技术;复合支护,采用2种及以上支护方式联合支护以做到优势互补,主要包括注浆—锚杆(索)、棚式—索和注浆—棚式—索复合技术(单仁亮等,2019;刘德军等,2020)。混凝土是巷道支护中的重要建筑材料,然而在巷道施工过程中混凝土常常出现质量问题,如蜂窝麻面、裂缝、孔洞及大面积损坏等,为了不影响正常生产,需要进行修补。一般以普通混凝土作为修补材料,然而普通水泥混凝土脆性大且韧性不足,即抗压强度较高,而抗折、抗拉强度低,耐高温、抗冻性能差,抗化学腐蚀能力弱,将其用于混凝土修补容易造成界面黏结不牢、开裂,导致混凝土再度损坏,在使用过程中受到一定的限制(张春光,2009)。近年来,地聚合物混凝土作为一种新型材料受到了广泛关注,相关研究表明,地聚合物混凝土具有凝结时间快,早期强度高,界面结合能力强,渗透率低,耐高温性、抗冻性强,耐腐蚀性、耐久性良好的特点,制备过程低能耗、低污染、低成本,具有用作巷道混凝土修补材料的潜力。

国内外学者对地聚合物混凝土的配合比展开了大量研究。尹明等(2014)研究了粉煤灰基地聚合物混凝土的力学性能与骨料掺量、砂率、养护温度及时间的关系。任进阳(2016)研究了不同水胶比、养护温度和水玻璃模数对粉煤灰地聚合物混凝土抗压强度和劈裂抗拉强度的影响。Verma et al.(2021)研究了磨细矿渣和粉煤灰配比及养护条件对地聚合物混凝土力学性能的影响。Ghafoor et al.(2020)考察了NaOH浓度、Na2SiO3/NaOH比例、碱激发剂和粉煤灰比例对常温固化地聚合物混凝土力学性能的影响。但上述学者仅讨论了不同影响因素对地聚合物混凝土力学性能的影响,未对混凝土的工作性能展开研究。范飞林等(2008)研究了水胶比对粉煤灰—矿渣基地聚合物混凝土的和易性及抗压强度的影响,但对和易性的讨论局限于坍落度,不够全面。Rao et al.(2018)研究了胶凝材料含量、粉煤灰矿渣配比、碱胶比和养护条件对地聚合物混凝土抗压强度及和易性的影响,但对和易性的研究局限于坍落度,且只选取了抗压强度作为力学性能指标,较为单一。由此可见,前人研究结果并不完全一致,目前关于地聚合物混凝土的配合比还没有统一标准。

本文以粉煤灰和矿粉为原料,水玻璃和NaOH为碱激发剂,制备地聚合物替代传统水泥作为胶凝材料,通过标准胶砂试验研究了强度随碱模数和掺量的变化规律,确定最佳的模数和掺量。设计三因素三水平正交试验,综合考虑了地聚合物混凝土的工作性能和力学性能,以坍落度、凝结时间、抗压强度和劈裂抗拉强度作为评价指标,并结合微观结构对地聚合物混凝土进行了较为系统全面的研究,得出水胶比、粉煤灰掺量和砂率对和易性及强度的影响程度及其最佳配合比,进而说明地聚合物混凝土用作混凝土快速修补材料的可行性。

1 试验材料及方法

1.1 试验材料

粉煤灰为Ⅰ级低钙灰(CaO含量低于10%)。矿粉为市售S95级矿粉。粉煤灰、矿粉的化学成分及含量如表1所示。

表1 粉煤灰、矿粉的主要成分及含量

Table 1

| 成分 | 含量 | |

|---|---|---|

| 粉煤灰 | 矿粉 | |

| SiO2 | 50.94 | 32.73 |

| Al2O3 | 36.20 | 14.61 |

| Fe2O3 | 3.93 | 0.27 |

| CaO | 3.63 | 36.50 |

| TiO2 | 1.36 | 0.68 |

| SO3 | 1.26 | 2.45 |

| K2O | 1.11 | 0.43 |

| MgO | 0.52 | 7.87 |

| Na2O | 0.41 | 0.28 |

粗骨料为天然砾石,为5~20 mm连续级,级配良好,表观密度为2 720 kg/m3,压碎指标为10%,吸水率为0.7%。细骨料为天然河砂,细度模数为2.8,为Ⅱ区中砂。

试验采用钠水玻璃和NaOH的复合碱性激发剂。水玻璃为市售工业纯,模数为3.35,其中Na2O含量为8.6%,SiO2含量为27.9%。NaOH为市售工业纯,纯度为99%。碱激发剂溶液需提前1 d配制。

1.2 试验方案设计

设计地聚合物胶砂试验,探究碱激发剂的模数及掺量对力学性能的影响。相关研究表明,碱激发剂模数在1.0~1.4范围内,地聚合物强度表现较好。碱激发剂模数为1.0,1.2,1.4,掺量为10%,15%,20%。各组水胶比均为0.5,粉煤灰和矿粉比例为1∶1。通过地聚合物胶砂强度测试结果,确定碱激发剂的模数和最佳掺量。配比设计如表2所示。

表2 地聚合物胶砂试验配比

Table 2

试验 编号 | 模数 | 碱掺量 /% | 一锅胶砂材料用量/g | ||||

|---|---|---|---|---|---|---|---|

| 粉煤灰 | 矿粉 | 碱激发剂 | 细骨料 | 水 | |||

| 1 | 1.0 | 10 | 225.0 | 225.0 | 90.6 | 1 350.0 | 179.4 |

| 2 | 1.0 | 15 | 225.0 | 225.0 | 136.0 | 1 350.0 | 156.5 |

| 3 | 1.0 | 20 | 225.0 | 225.0 | 181.3 | 1 350.0 | 133.7 |

| 4 | 1.2 | 10 | 225.0 | 225.0 | 95.7 | 1 350.0 | 174.3 |

| 5 | 1.2 | 15 | 225.0 | 225.0 | 143.5 | 1 350.0 | 149.0 |

| 6 | 1.2 | 20 | 225.0 | 225.0 | 191.3 | 1 350.0 | 123.7 |

| 7 | 1.4 | 10 | 225.0 | 225.0 | 100.0 | 1 350.0 | 170.0 |

| 8 | 1.4 | 15 | 225.0 | 225.0 | 149.9 | 1 350.0 | 142.6 |

| 9 | 1.4 | 20 | 225.0 | 225.0 | 199.9 | 1 350.0 | 115.1 |

为探究不同水胶比、粉煤灰掺量及砂率对地聚合物混凝土力学性能的影响,设计9组三因素三水平正交试验,即水胶比(0.45、0.5、0.55),粉煤灰掺量(30%、50%、70%),砂率(30%、35%、40%)。根据前期地聚合物胶砂试验强度测试结果,确定碱激发剂模数和碱掺量。混凝土试验配比见表3。

表3 地聚合物混凝土材料用量

Table 3

试验 编号 | 1 m3材料用量/kg | |||||

|---|---|---|---|---|---|---|

| 粉煤灰 | 矿粉 | 粗骨料 | 细骨料 | 碱激发剂 | 水 | |

| 1 | 120.0 | 280.0 | 1 232.0 | 528.0 | 127.6 | 112.4 |

| 2 | 200.0 | 200.0 | 1 131.0 | 609.0 | 127.6 | 132.4 |

| 3 | 280.0 | 120.0 | 1 032.0 | 688.0 | 127.6 | 152.4 |

| 4 | 200.0 | 200.0 | 1 056.0 | 704.0 | 127.6 | 112.4 |

| 5 | 280.0 | 120.0 | 1 218.0 | 522.0 | 127.6 | 132.4 |

| 6 | 120.0 | 280.0 | 1 118.0 | 602.0 | 127.6 | 152.4 |

| 7 | 280.0 | 120.0 | 1 144.0 | 616.0 | 127.6 | 112.4 |

| 8 | 120.0 | 280.0 | 1 044.0 | 696.0 | 127.6 | 132.4 |

| 9 | 200.0 | 200.0 | 1 204.0 | 516.0 | 127.6 | 152.4 |

1.3 试验方法

地聚合物胶砂试件的制作、养护及强度测试参照《水泥胶砂强度检验方法(ISO)》(GB/T 17671-1999)执行。胶砂试件为40 mm×40 mm×160 mm的棱柱体,每组3个试件。 地聚合物混凝土试件的制作、养护、工作性能及力学性能测试参照《混凝土物理力学性能试验方法标准》(GB/T 50081-2019)执行。试件成型后,用塑料薄膜覆盖表面,放入温度为(20±2)℃的标准养护箱中养护24 h后脱模,并做好标记。试件脱模后,继续在养护室中覆膜洒水养护,直到规定的测试龄期。混凝土试件为100 mm×100 mm×100 mm的立方体,每组3个试件。

2 胶砂试验结果及分析

2.1 碱激发剂模数的影响

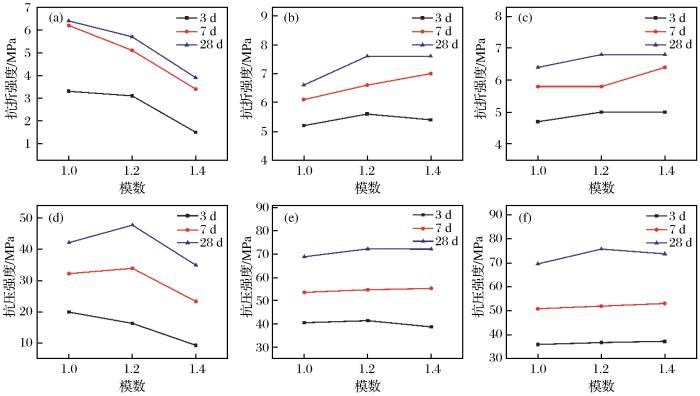

对养护龄期3 d、7 d和28 d的不同碱激发剂模数(1.0、1.2、1.4)和掺量(10%、15%、20%)的地聚合物胶砂试件的抗压强度和抗折强度进行测试。将碱激发剂模数作为自变量,抗压强度的抗折强度作为因变量,探究在不同龄期时碱激发剂模数与强度之间的关系,结果如图1所示。

图1

图1

不同碱激发剂模数胶砂的抗折强度和抗压强度

(a)碱掺量为10%时碱激发剂模数对抗折强度的影响;(b)碱掺量为15%时碱激发剂模数对抗折强度的影响;(c)碱掺量为20%时碱激发剂模数对抗折强度的影响;(d)碱掺量为10%时碱激发剂模数对抗压强度的影响;(e)碱掺量为15%时碱激发剂模数对抗压强度的影响;(f)碱掺量为20%时碱激发剂模数对抗压强度的影响

Fig.1

Flexural and compressive strength of mortar with different alkali-activated modulus

2.2 碱激发剂掺量的影响

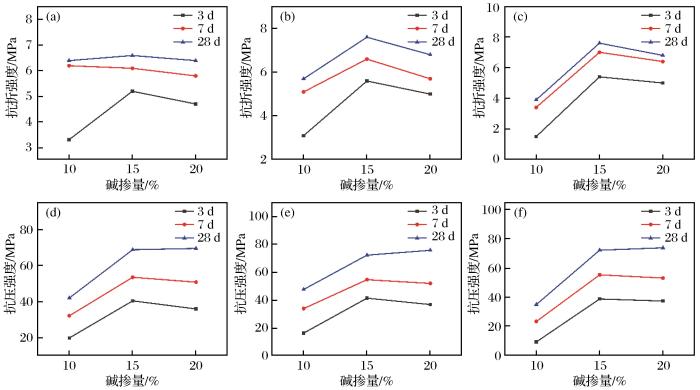

以往研究表明,碱激发剂掺量对地聚合物混凝土强度有显著影响(曹向阳等,2020;章定文等,2020;Wang et al.,2005)。当碱掺量不足时,原料中的Si、Al单体不能被充分溶解参与反应;碱掺量增加有利于硅铝质原料充分溶解且强度提高。但碱掺量过大时,反应体系pH值过大,使地聚合反应过快,一方面原料不能充分溶解,残留在体系中,另一方面作为中间产物的水分不能有效排除,导致孔隙增加,从而降低地聚合物的强度。

对养护龄期为3 d、7 d和28 d的不同碱激发剂模数(1.0、1.2、1.4)和掺量(10%、15%、20%)的地聚合物胶砂试件的抗压强度和抗折强度进行测试。将碱激发剂掺量作为自变量,抗压强度和抗折强度作为因变量,结果如图2所示。

图2

图2

不同碱掺量胶砂的抗折强度和抗压强度

(a)碱激发剂模数为1.0时碱掺量对抗折强度的影响;(b)碱激发剂模数为1.2时碱掺量对抗折强度的影响;(c)碱激发剂模数为1.4时碱掺量对抗折强度的影响;(d)碱激发剂模数为1.0时碱掺量对抗压强度的影响;(e)碱激发剂模数为1.2时碱掺量对抗压强度的影响;(f)碱激发剂模数为1.4时碱掺量对抗压强度的影响

Fig.2

Flexural and compressive strength of mortar with different alkali content

3 混凝土测试结果分析

3.1 工作性能

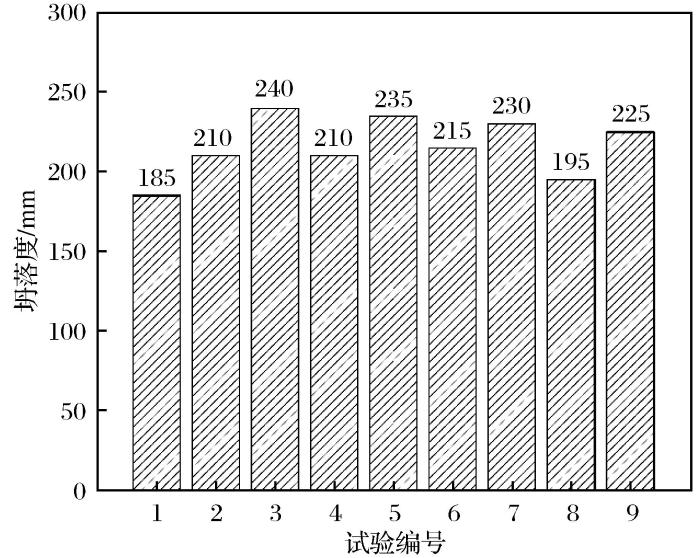

(1)坍落度

本次试验测试的不同混凝土拌合物的坍落度如图3所示。

图3

在相同的水胶比下,地聚合物混凝土的坍落度随粉煤灰掺量的增加而增加,随矿粉掺量的增加而减小,表明粉煤灰比矿粉更能有效地提高地聚合物混凝土的工作性能。矿粉含量增加导致坍落度降低的主要原因在于,与粉煤灰颗粒的玻璃微珠结构相比,矿粉颗粒的形状和高钙含量会加速地聚合物反应(Nath et al.,2014;Hung et al.,2013)。此外,地聚合物混凝土的坍落度随着水胶比的增大而增大,当水胶比从0.55下降至0.45时,在粉煤灰掺量为30%的条件下,坍落度降低了14.0%,而粉煤灰掺量为50%和70%时,水胶比对坍落度值的影响不明显。也就是说,随着矿粉含量的增加,需要较高的水胶比来保证混凝土的和易性(Kurda et al.,2014)。

(2)凝结时间

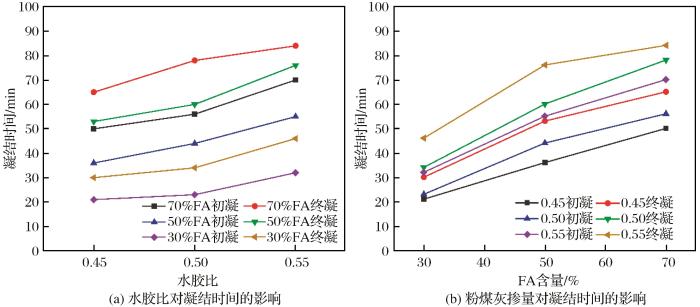

通过贯入阻力仪对混凝土拌合物的凝结时间进行测定,如图4所示。

图4

图4

各因素水平对凝结时间的影响

Fig.4

Effects of the level of various factors on setting time

由图4(a)可知,地聚合物混凝土拌合物的初凝时间为21~70 min,终凝时间为30~84 min,与普通混凝土凝结时间相比要短得多。当水胶比从0.55下降为0.50和0.45时,70%FA组的初凝时间分别减少了20.0%和28.6%,50%FA组的初凝时间分别减少了20.0%和34.5%,30%FA组的初凝时间分别减少了28.1%和34.4%。结果表明,水胶比对凝结时间有显著影响,水胶比越低,凝结时间越短。这归因于水的减少可以加速地聚合物混凝土中的凝结过程,从而缩短凝结时间(Weng et al.,2007)。此外,水胶比与地聚合物混凝土的凝结时间几乎呈线性关系,过低的水胶比会导致凝结时间过短而不利于操作。

由图4(b)可知,随着粉煤灰掺量的减少,初凝和终凝时间均显著缩短。这是因为,粉煤灰减少意味着矿粉含量增加,而矿粉中的Ca2+含量远远高于粉煤灰,Ca2+可以在浆体中提供多相成核中心,促进地聚合物凝胶迅速生成,从而缩短凝结时间(Lee et al.,2002)。这进一步说明了在地聚合物混凝土中粉煤灰掺量减少而矿粉含量增加时,适当增大水胶比的必要性(Rafeet et al.,2017)。

3.2 抗压强度

对标准养护7 d和28 d的混凝土试样抗压强度进行测试,结果如表4所示。

表4 地聚合物混凝土抗压强度

Table 4

试验 编号 | A(水胶比) | B(粉煤灰掺量) | C(砂率) | 抗压强度/MPa | |

|---|---|---|---|---|---|

| 7 d | 28 d | ||||

| 1 | 1(0.45) | 1(30%) | 1(30%) | 56.8 | 66.5 |

| 2 | 2(0.50) | 2(50%) | 2(35%) | 46.1 | 54.7 |

| 3 | 3(0.55) | 3(70%) | 3(40%) | 20.8 | 32.2 |

| 4 | 1(0.45) | 2(50%) | 3(40%) | 47.3 | 63.5 |

| 5 | 2(0.50) | 3(70%) | 1(30%) | 28.3 | 42.1 |

| 6 | 3(0.55) | 1(30%) | 2(35%) | 43.5 | 53.4 |

| 7 | 1(0.45) | 3(70%) | 2(35%) | 33.7 | 46.2 |

| 8 | 2(0.50) | 1(30%) | 3(40%) | 52.8 | 65.4 |

| 9 | 3(0.55) | 2(50%) | 1(30%) | 35.2 | 47.1 |

(1)各因素水平效应分析

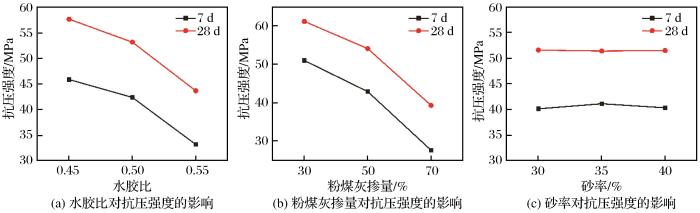

图5为抗压强度与各因素水平的效应关系图。

图5

由图5(a)可知,随着水胶比的增大,试件7 d和28 d抗压强度均有所降低,当水胶比为0.45时,抗压强度达到最大值,当水胶比超过0.50时,抗压强度下降趋势显著。这是因为水在地聚合物混凝土反应过程中有重要作用,参与原料溶解、离子运输及解聚缩聚反应。当水胶比过小时,浆体流动性不足,工作性能差,影响原料溶解及离子运输;当水胶比过大时,会在地聚合物凝胶体系中形成较多孔隙,使抗压强度降低。

由图5(b)可知,随着粉煤灰掺量的增加,混凝土抗压强度几乎呈线性下降,最大极差达到23.4,粉煤灰掺量对地聚合物混凝土抗压强度的影响极其显著。当粉煤灰掺量为30%时,抗压强度达到最大值,当粉煤灰掺量超过50%时,抗压强度下降趋势显著。与粉煤灰相比,矿粉的活性较高,原料中的Si、Al组分更易溶出,促进了地聚合反应的进行。另外,矿粉中Ca2+含量较高,研究表明,适量的Ca2+有利于力学性能的增强。这是由于反应体系中Ca2+与[SiO4]4-结合生成了C-S-H凝胶,有效提高了地聚合物的致密性和强度(罗新春等,2015;Yang et al.,2014;Song et al.,2019)。

由图5(c)可知,当砂率为35%时,7 d抗压强度达到最大值,而砂率的变化对28 d抗压强度几乎没有影响。

(2)正交试验方差分析

表5 7 d抗压强度方差分析

Table 5

变异 来源 | 平方和 | 自由度 | 均方 | F值 | Fa | 显著水平 |

|---|---|---|---|---|---|---|

| A | 260.727 | 2 | 130.363 | 73.513 | F0.10(2,2)=9 F0.05(2,2)=19 F0.01(2,2)=99 | * |

| B | 848.887 | 2 | 424.443 | 239.348 | ** | |

| C | 1.680 | 2 | 0.840 | 0.474 | ||

| 误差e | 3.547 | 2 | 1.773 | |||

| 总变异 | 1 114.840 | 8 |

表6 28 d抗压强度方差分析

Table 6

变异 来源 | 平方和 | 自由度 | 均方 | F值 | Fa | 显著水平 |

|---|---|---|---|---|---|---|

| A | 309.307 | 2 | 154.653 | 65.997 | F0.10(2,2)=9 F0.05(2,2)=19 F0.01(2,2)=99 | * |

| B | 744.687 | 2 | 372.343 | 158.895 | ** | |

| C | 0.060 | 2 | 0.0300 | 0.0130 | ||

| 误差e | 4.687 | 2 | 2.3430 | |||

| 总变异 | 1 058.740 | 8 |

综合分析结果可知,各因素对试验结果影响的主次顺序为B>A>C。水胶比和粉煤灰掺量对地聚合物混凝土抗压强度影响显著,而砂率对抗压强度没有显著影响。

3.3 劈裂抗拉强度

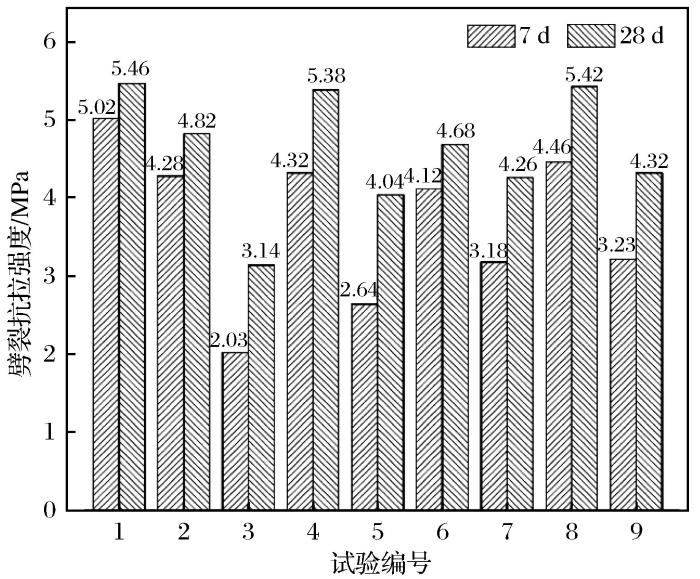

对标准养护7 d和28 d的混凝土试样进行劈裂抗拉强度测试,结果如图6所示。各组劈裂抗拉强度约为对应立方体抗压强度的10%,且随龄期的增加而逐渐增长。

图6

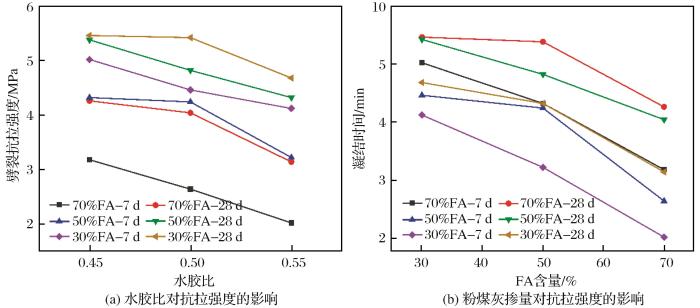

对标准养护7 d和28 d的混凝土试样进行劈裂抗拉强度测试,将水胶比和粉煤灰掺量作为自变量,劈裂抗拉强度作为因变量,探究各因素水平对混凝土抗拉强度的影响,结果如图7所示。

图7

图7

各因素水平对抗拉强度的影响

Fig.7

Effects of the level of various factors on tensile strength

由图7(a)可知,随着水胶比的增加,劈裂抗拉强度呈现下降趋势。当粉煤灰掺量为70%时,7 d抗拉强度远低于其他组,且28 d抗拉强度低于粉煤灰掺量为50%和30%的7 d抗拉强度,说明粉煤灰掺量对混凝土抗拉强度有显著影响。当粉煤灰掺量为30%,水胶比由0.45增加至0.50时,28 d抗拉强度下降0.7%,下降趋势不明显,在保证抗拉强度的前提下,可以适当增加水胶比使混凝土具有较好的和易性。粉煤灰掺量为50%条件下的28 d混凝土抗拉强度与粉煤灰掺量为30%条件下相差不大。当水胶比由0.50增加至0.55时,抗拉强度下降13.7%,过大的水胶比会显著降低混凝土的抗拉强度。

由图7(b)可知,随着粉煤灰掺量的增加,抗拉强度逐渐下降。当水胶比为0.50和0.45时,28 d抗拉强度较为接近,且在粉煤灰掺量为30%时抗拉强度基本相同,达到最大值。值得注意的是,当粉煤灰掺量由50%增加至70%时,各组抗拉强度均有较大的下降趋势,说明粉煤灰掺量超过50%时不利于强度发展。

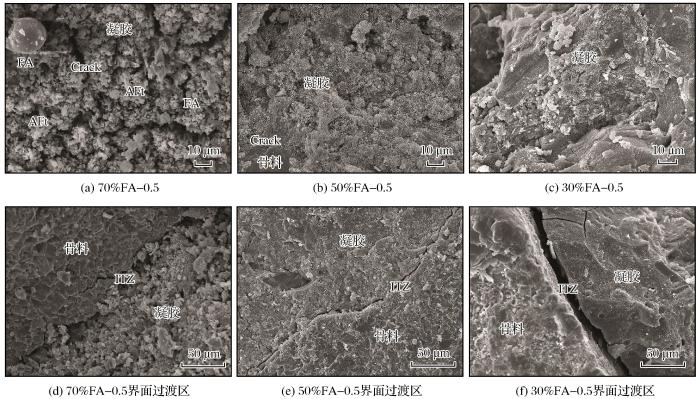

3.4 微观结构分析

选取水胶比为0.50,粉煤灰掺量为30%、50%和70%的试样进行微观结构分析,如图8所示。

图8

4 结论

普通混凝土用作巷道支护中的混凝土结构修补材料,存在脆性大韧性不足的缺陷,地聚合物混凝土快凝早强,耐高温、耐腐蚀性优异,耐久性强,具备用作混凝土修补材料的潜能。通过开展胶砂试验和混凝土正交试验,对地聚合物混凝土的配合比展开研究,得出以下结论:

(1)胶砂试验结果表明,碱激发剂模数过大或过小都会对地聚合物胶砂的强度产生不利影响。当粉煤灰、矿粉比例为1∶1,水玻璃模数为1.2,碱掺量为15%时,地聚合物胶砂的抗折、抗压强度均达到最佳值。

(2)地聚合物混凝土的坍落度随粉煤灰掺量的增加而增加,随着水胶比的增大而增大,当粉煤灰掺量大于50%时,水胶比对坍落度值的影响不明显。水胶比与地聚合物混凝土的凝结时间几乎呈线性关系,过低的水胶比会导致凝结时间过短而不利于操作。随着粉煤灰掺量的增加,凝结时间延长,当粉煤灰掺量较低时需要较高的水胶比来延长凝结时间。

(3)水胶比的增大使抗压强度下降,当水胶比超过0.50时,抗压强度下降趋势明显。当粉煤灰掺量增加时,混凝土抗压强度几乎呈线性下降,当粉煤灰掺量超过50%时,抗压强度下降趋势更为显著。砂率的变化对抗压强度几乎没有影响。利用SPSS软件对正交试验进行方差分析,结果表明:粉煤灰掺量对抗压强度影响最为显著,水胶比次之,而砂率对强度发展几乎没有影响。

(4)随着水胶比的增加,劈裂抗拉强度呈下降趋势,当粉煤灰掺量为30%,水胶比由0.45增加至0.50时,抗拉强度下降趋势不明显,可以适当增加水胶比使混凝土具有较好的和易性。随着粉煤灰掺量的增加,抗拉强度逐渐下降,当粉煤灰掺量大于50%时,各组抗拉强度均有较大的下降趋势,说明粉煤灰掺量大于50%时不利于强度发展。

(5)地聚合物混凝土的水化产物主要是铝硅酸盐凝胶。当粉煤灰掺量减少时,混凝土中的裂缝从较多的小裂缝演变成单一的大裂缝。当粉煤灰掺量较高时,地聚合物基体和界面过渡区都是混凝土的脆弱部分。当粉煤灰掺量较低时,水化反应更加充分,地聚合物凝胶相更为致密,薄弱部分主要存在于界面过渡区。

(6)综合考虑地聚合物混凝土的工作性能和力学性能,结合微观结构分析结果,认为水胶比为0.50,粉煤灰掺量为50%的地聚合物混凝土和易性好,凝结时间快,早期强度高,具有作为快速修补材料的潜力。

http://www.goldsci.ac.cn/article/2022/1005-2518/1005-2518-2022-30-2-243.shtml

参考文献

Overview of cementing properties of geopolymer and geopolymer concrete

[J].

Study on the basic properties of slag and fly ash based geopolymeric concrete

[J].

Influence of alkaline activators on the mechanical properties of fly ash based geopolymer concrete cured at ambient temperature

[J].

The influence of mixture variables for the alkali-activated slag concrete on the properties of concrete

[J].

Influence of recycled aggregates and high contents of fly ash on concrete fresh properties

[J].

The effect of ionic contaminants on the early-age properties of alkali-activated fly ash-based cements

[J].

Development and present situation of support theory and technology in coal mine roadway in China

[J].

Effect of calcia content on structure and properties of metakaolin/blast furnace slag-based geopolymers

[J].

Effect of GGBFS on setting,workability and early strength properties of fly ash geopolymer concrete cured in ambient condition

[J].

Guidelines for mix proportioning of fly ash/GGBS based alkali activated concretes

[J].

A quantitative method of approach in designing the mix proportions of fly ash and GGBS-based geopolymer concrete

[J].

Study on the Mechanical Properties of Fly Ash Geopolymer Concrete

[D].

Research progress of coal roadway support technology at home and abroad

[J].

Effect of steel slag on fresh,hardened and microstructural properties of high-calcium fly ash based geopolymers at standard curing condition

[J].

Effect of ground granulated blast furnace slag and fly ash ratio and the curing conditions on the mechanical properties of geopolymer concrete

[J].

Synthesis and mechanical properties of metakaolinite-based geopolymer

[J].

Dissolution processes,hydrolysis and condensation reactions during geopolymer synthesis:Part II.High Si/Al ratio systems

[J].

Quantification of chloride diffusion in fly ash-slag-based geopolymers by X-ray fluorescence (XRF)

[J].

Strength characteristic of fly ash based geopolymer concrete

[J].

Study on Mine High-Performance Polymer Modified Concrete

[D].

Review on property of geopolymer binder and its engineering application

[J].

地聚合物及其混凝土的胶凝性质概述

[J].

矿渣—粉煤灰基地质聚合物混凝土的基本性能研究

[J].

我国煤矿巷道支护理论及技术的现状与发展趋势

[J].

钙含量对偏高岭土/矿渣基地聚合物结构和性能的影响

[J].

粉煤灰地聚物混凝土的力学性能研究

[D].

国内外煤巷支护技术研究进展

[J].

粉煤灰地质聚合物混凝土的强度特性

[J].

矿用高性能聚合物改性混凝土研究

[D].

地聚合物胶凝材料性能及工程应用研究综述

[J].

甘公网安备 62010202000672号

甘公网安备 62010202000672号