近年来,随着社会经济的快速发展,矿产资源需求量与日俱增,我国大部分矿山进入深部开采阶段。然而,深部矿体围岩破碎且开采技术条件复杂,影响着矿山安全生产,因此,我国采矿科技工作者对深部破碎性复杂矿体进行了大量研究。甯瑜琳等(2014)通过对岭南金矿上盘破碎矿体进行研究,建立了不同超前高度的数值计算模型,确定盘区交错式上向水平分层充填采矿法的最优分层回采超前高度;朱和玲(2014)将“采矿环境再造”理念运用到松软破碎型复杂矿体开采实践中,提出了矿体稳定性控制技术和措施;刘冬等(2019)以焦家金矿破碎矿体为研究对象,建立适合模拟破碎矿体的数值计算模型,确定了满足矿(岩)体自稳要求的合理进路跨度。由此可见,如何解决破碎矿体生产效率低和安全性差的问题,已成为当前深部开采过程中亟需解决的关键技术难题(Vongpaisal et al.,2011;Saki et al.,2020;徐恒等,2016)。

大尹格庄金矿隶属于招金矿业股份有限公司,是国家“七五”期间重点投资兴建的十大黄金矿山之一,矿区位于招远市城南18 km的齐山镇大尹格庄村,现生产能力为3 450 t/d。建矿初期,大尹格庄金矿主要采用传统的上向水平分层尾砂充填法,梯段非连续回采,后期随着机械化程度的提高,采用盘区式上向水平分层尾砂充填采矿法,至2000年,经过不断改进,调整为点柱式上向水平分层充填采矿法并沿用至今(刘明泉等,2009)。随着开采深度的增加,受构造应力的影响,矿岩稳固性变差,断层节理裂隙十分发育(Feng et al.,2004;Feng et al.,2011;Jin et al.,2015)。为保证安全作业,采场内预留矿柱、点柱尺寸越来越大,部分采场矿石损失率达到15%,矿产资源浪费严重。

为实现大尹格庄金矿安全高效开采的目的,进一步提高矿石回收率,减少矿石损失,以其1#矿体 -496 m中段北区矿体为研究对象,开展了上向水平分层进路充填采矿法试验研究。通过对大尹格庄金矿的回采工艺、爆破工艺和接顶充填等关键问题进行改进,矿山生产能力保持不变,但矿石损失率由15%降为5.7%,与原点柱式采矿方法相比降低了62%,达到经济、安全和高效生产的目的,满足矿山发展需求。

1 开采技术条件

矿体上盘为断层糜棱岩、角砾岩和太古宇胶东群,矿岩松软破碎,极不稳固。下盘依次为黄铁绢英岩化花岗质碎裂岩、钾化花岗岩和花岗闪长岩。其中,花岗质碎裂岩局部破碎,稳固性差;钾化花岗岩和花岗闪长岩稳定性较好,裂隙不发育。

2 采矿方法

2.1 采矿方法选择

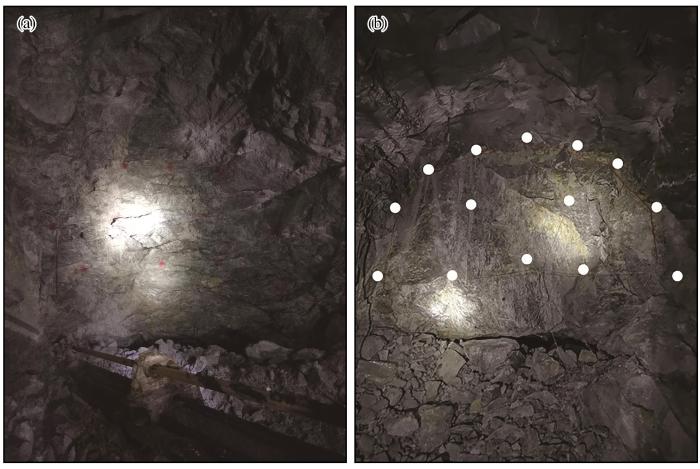

试验采场起初采用点柱式上向水平分层充填法进行采矿作业,采场分层回采过程中,矿岩受构造应力的影响,节理裂隙发育,顶板经常出现大范围坍塌,矿柱出现拉裂溃曲破坏,施工作业时采用木支护、锚喷和锚索等支护措施,但收效甚微,作业安全风险高。采场回采三分层后,垮落范围逐渐增大,部分矿柱出现劈裂,不具备安全生产条件,采场停止作业,亟需改进采矿方法。

根据大尹格庄金矿深部矿体开采技术条件,借鉴胶东地区同类型黄金矿山开采经验,结合矿山发展的需要,可选择的采矿方法主要有无底柱分段崩落法、上向分层充填采矿法和上向分层进路充填采矿法。其中,无底柱分段崩落法具有结构简单、效率高且成本低的特点,在夏甸金矿的采矿实践中得到了验证(吴锋等,2013;周宗红,2006),但矿山周边为居民社区,崩落法开采后会造成上部岩层沉陷,对居民生活影响较大,且不适于边角和破碎矿体(曹英莉等,2012);上向分层充填采矿法在新城金矿应用广泛,具备贫化损失率低、回采工艺和充填工艺简单等优点,但其不足是顶板暴露面积大、维护困难(杨宁等,2020;唐礼忠等,2016;刘涛等,2011);上向分层进路充填采矿法的优点在于顶板暴露面积小、回采安全、矿石回收率高及贫化率低(赖伟等,2020;杨莹等,2016),在焦家金矿和曹家洼金矿得到了广泛应用(黄金奎,2015;杨勇等,2010)。其中,曹家洼金矿与大尹格庄金矿毗邻,开采技术条件类似,通过组织技术人员对上向分层进路充填采矿方法进行不断改进优化,各项生产指标不断提高,采场顶板及两帮地压均得到有效控制,达到安全生产条件,解决了上向分层进路充填采矿法生产效率低下的问题,具有较高的推广应用价值。因此,大尹格庄金矿选用上向水平分层进路充填采矿法进行深部矿体开采。

2.2 上向水平分层进路充填采矿法

图1

图1

大尹格庄金矿上向水平分层进路充填采矿法示意图

Fig.1

Schematic diagram of upward horizontal layered drift filling mining method in Dayingezhuang gold mine

(1)盘区布置及构成要素

盘区沿走向长120 m,单个采场长为60 m,宽为矿体水平厚度,采场间留宽度为2.5 m的连续间柱。中段高度60 m,分段高度12 m,不留顶柱。为保证分段巷道稳定性,沿矿体走向施工脉外巷道,采场进路由脉外巷道施工,垂直矿体走向布置。

(2)采准切割工程布置

①分段巷道位于矿体下盘,大致平行矿体走向,根据分段高度和铲运机爬坡能力,分段巷道一般距矿体下盘约50 m,巷道规格为3.2 m×3.0 m。

②进路联络道规格为3.0 m×3.0 m,垂直矿体,方位110°,坡度-9°至一分段采场充填标高,再水平施工至矿体上盘边界。

③天井、溜矿井布置:在矿体下盘施工充填回风井与上分段进行贯通,用于采场通风,并作为采场内第二安全出口;自-496 m中段运输平巷向上施工脉外溜井。

(3)回采工艺

回采进路施工:采准切割工程布置完成后,沿进路联络道继续施工回采进路。进路宽度为3 m,控顶高度为3.8 m,长度为矿体水平厚度。进路回采按照“隔一采一”原则,同一分层内可同时布置多条进路进行回采、充填作业。因围岩稳固性较差,为保证脉外巷道完整性,二期进路开口位置位于一期进路内,距脉外巷8 m处,倾角呈130°施工8 m后,再垂直矿体施工至矿体上盘边界。采场出矿选用铲运机的铲斗容积为2 m3,额定载重量为4 t。

充填方案:分层进路回采结束后,施工人员先用废石将采场各进路掩高1.5~2.0 m,然后在各进路架设充填管路,在下坡段且距离平坡约3 m的位置进行毛石挡墙,再对进路进行胶结充填,正常回采各分层充填不需接顶,要求预留1.1~1.5 m的落矿补偿空间。待充填料稳固后将原进路联络道挑顶压天,作为下一分层的联络道,直至联络道无法进行压天,提前由上分段向下掘进小规格联络道与进路贯通,并对一期进路进行接顶充填,本分段一期进路回采结束。然后由本分段重新拉底进行二期进路回采(具体步骤与一期进路回采一致)。开采现场施工图如图2所示。

图2

通风方案:新鲜风流由斜坡道进入分段巷,再经出矿联络道进入采场,清洗工作面后,污风经充填回风井排至上中段回风巷。为了改善采场工作面的通风条件,采用双扇抽压混合式通风,必要时选用罗茨鼓风机进行辅助通风。

2.3 主要技术经济指标

实践表明,采用小规格上向水平进路分层充填法后,采场地压得到有效控制,生产期间未发生较大规模垮落现象,符合安全作业条件。根据生产统计,盘区矿石损失率为5.7%,比原采矿方法降低了62%,而盘区生产能力与原采矿方法基本相同,生产能力达到预期效果,实现了破碎矿体的安全高效开采。2种采矿方法主要技术经济指标如表1所示。

表1 2种采矿方法主要技术经济指标对比

Table 1

| 采矿方法 | 盘区生产能力 /(t·d-1) | 凿岩台效 /(t·台班-1) | 损失率/% | 贫化率/% | 采切比 /(m·kt-1) | 采矿直接成本 /(元·t-1) |

|---|---|---|---|---|---|---|

| 原采矿方法 | 384 | 192 | 15 | 6.2 | 6.4 | 21.53 |

| 小规格上向水平进路分层充填法 | 372 | 186 | 5.7 | 5.4 | 16.8 | 27.81 |

按盘区内矿石量为502 143 t,出矿品位为2.50 g/t计算,改进采矿方法后可多采黄金116 748 g。若黄金价格按300元/g,单位综合成本按150元/g计算,改进采矿方法后可产生直接经济效益1 751.22万元,矿山经济效益明显提升。

3 关键工艺改进

3.1 凿岩爆破工艺改进

采场掘进采用YT-28型气腿式凿岩机进行凿岩,落矿采用DT1-14履带式单臂掘进台车,钻孔直径为40 mm,钻杆长度为3 000 mm/3 700 mm,钻孔深度为2 800 mm/3 500 mm。选用2#岩石乳化炸药,药卷直径为Φ32 mm,长度为340 mm,质量为300 g。采用普通毫秒导爆管雷管微差起爆,为了加强爆破矿石抛掷效果,选用不同段导爆管雷管,由下及上逐排依次起爆,最下排炮眼先起爆,为后续炮眼起爆提供自由面,周边眼最后同时起爆。

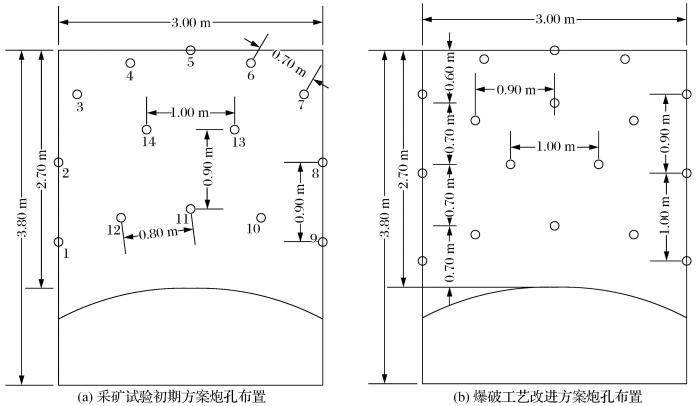

采矿试验初期方案:根据矿体围岩开采条件,遵循“多打眼少装药”的原则,共打眼17个,炮眼深度为3 500 mm,其中,光面眼9个,每个炮眼装药3卷,用导爆索连接后再与导爆管雷管相连,采用间隔不耦合装药,装药长度为3.5 m,总装药量为8.1 kg,需导爆管雷管9发,导爆索32 m;大孔距眼8个,利用导爆管雷管相连,每个炮眼装药8卷,采用间隔不耦合装药,装药长度为2.2 m,总装药量为19.2 kg,另需导爆管雷管9发。采用3 700 mm钻杆作业,单个工作面作业时间约为1.5 h,一工班可施工2个工作面,根据生产统计,爆破开挖进尺率为52%,光面爆破眼痕率为70%,矿石大块率约为15%。炮孔布置示意图如图3(a)所示。

图3

对现场爆破试验结果进行调查发现,初期方案爆破工艺的单位材料消耗大,施工质量差,偏孔现象时有发生,不利于二期进路回采,且导爆管雷管脱落容易造成盲炮现象。经过讨论分析,提出爆破工艺改进方案:采用3 000 mm钻杆作业,共打眼14个,其中,光面眼9个,炮眼深度2 800 mm,各光面眼改用导爆索串联后与导爆管雷管相连,每个炮眼装药2卷,采用间隔不耦合装药,装药长度为2.8 m,总装药量为5.4 kg,需导爆管雷管1发,导爆索33 m;大孔距眼5个,每个炮眼装药7卷,采用间隔不耦合装药,装药长度为1.9 m,总装药量为10.5 kg,另需导爆管雷管6发。单个工作面作业时间约为1 h,一工班可施工3个工作面,根据生产统计,爆破开挖进尺率降低为46%,光面爆破眼痕率和矿石大块率与采矿试验初期方案保持一致。炮孔布置示意图如图3(b)所示。

如表2所示,对爆破技术经济参数进行比较分析,在单机凿岩时间和进尺基本相同的情况下,对爆破工艺进行改进后,单位炸药消耗量降低了28%,单位导爆管雷管消耗量降低了39%,单位导爆索消耗量增加了121%。

表2 主要爆破技术经济参数对比

Table 2

| 爆破方案 | 单机凿岩时间/h | 单机凿岩进尺/m | 进尺率/% | 单位炸药消耗量/(kg·t-1) | 单位导爆管雷管消耗量/(发·t-1) | 单位导爆索消耗量/(m·t-1) |

|---|---|---|---|---|---|---|

| 点柱式 | 3 | 121 | 50 | 0.36 | 0.18 | 0.24 |

| 初始方案 | 3 | 119 | 52 | 0.35 | 0.23 | 0.41 |

| 改进方案 | 3 | 117 | 46 | 0.26 | 0.11 | 0.53 |

若仅对炸药、导爆管雷管和导爆索的消耗量进行统计,初期采矿方法矿石成本为4.24元/t,改进后采矿方法矿石成本为3.90元/t,成本降低了8.02%,凿岩台效由155 t/台班提升至186 t/台班,生产能力提升20%,且在实际生产过程中,由于矿体松软破碎,炮眼间距增大并未引发矿石大块率增加。

3.2 充填接顶工艺改进

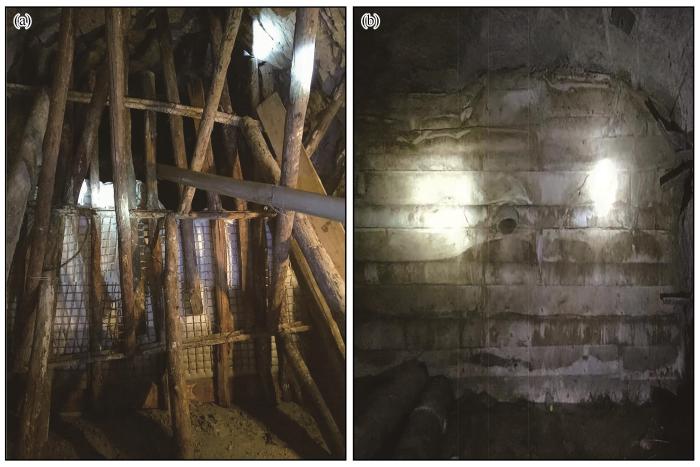

为保证充填体强度,防止充填体塌落,满足作为二期进路回采间柱的要求,一期进路选用灰砂比为1∶8的胶结尾砂充填,二期进路选用分级尾砂充填即可,最后分层选用灰砂比为1∶8的胶结尾砂进行接顶充填。接顶充填时需对进路联络道进行封堵。原方案采用0.8 m厚混凝土隔离墙,425#水泥,石子骨料粒度在4 cm以下,水灰比为0.65,并经充分振捣。该方案存在工程施工周期长(5 d)、费用高(475元/m3)且自然养护时间长(需要8~12 h的自然养护)等缺点,对进路接续产生一定影响。

经多次改进试验,形成了利用胶结充填体代替混凝土隔离墙的方法,如图4所示。主要利用圆木、废旧道轨及土工布等材料进行隔挡,包括构筑充填挡墙,架设充填管、泄水管,预留观察孔等,从开始架设隔挡至形成胶结充填体仅需要2.5 d,施工工期缩短54.55%,同时相比大尹格庄金矿目前的胶结充填成本(52.3元/m3),改进后的方法充填挡墙成本降低88.99%,且圆木和废旧道轨等材料可以反复利用,节省了材料成本。需要注意的是,在利用圆木隔挡形成胶结充填体时,为避免充填水过多,保证挡墙稳定性,需将充填料浆浓度提高至75%,并降低充填流量(以80 m³/h最适宜)。

图4

图4

圆木隔挡施工图(a)和胶结充填体挡墙(b)

Fig.4

Construction drawing round timber block and cemented filling retaining wall

胶结充填体挡墙形成以后,从上分段贯通位置架设充填管路对进路进行接顶充填。充填时,自上盘向下盘逐渐后退分3次完成:第一次充填高度为2.5 m,充填结束后进行滤水,滤水80%后进行第二次充填,充填高度为1 m,待二次充填滤水完毕后,进行接顶充填。接顶充填时在采场下盘架设三通管,根据上盘充填量在接近结束时将三通管打开,待下盘流量正常时将三通管上盘管路断开,以提高充填接顶效果。根据生产统计,接顶充填时通过在下盘架设三通管,充填接顶率由原来的64%提高至78%,充填接顶效果明显。

4 结论

工业试验表明,依托大尹格庄金矿1#矿体 -496 m中段北区矿体进行的上向水平进路分层充填法试验,具有矿石损失率低和生产效率高的优点,该项研究成果可用于指导矿山生产,特别是对于过渡期内需要开采矿量分配、优化开采和扩产扩能的矿山具有很好的指导意义,取得了显著经济效益和社会效益。

(1)针对缓倾斜破碎矿体难回采、安全性差且生产效率低等问题,提出小规格上向水平进路分层充填法,解决了原采矿方法损失率较高的问题,通过改进进路参数和布置方式,有效解决了缓倾斜破碎矿体安全生产的难题。

(2)根据大尹格庄金矿深部矿体开采技术条件,对进路爆破工艺进行改进,优化后盘区生产能力达372 t/d,实现了高效开采的目的。同时,若仅对炸药、导爆管和导爆索的消耗量进行统计,新采矿方法单位矿石成本仅为3.90元/t,比原采矿方法降低了8.02%。

(3)提出采用胶结充填体代替混凝土隔离墙的方法,在降低充填成本的同时,大大缩短了施工工期,有效解决了进路采场接替问题;采用分次充填和架设三通管的充填接顶技术,可以更好地实现进路采场的充填接顶,保障二期进路安全回采。

http://www.goldsci.ac.cn/article/2021/1005-2518/1005-2518-2021-29-6-899.shtml

甘公网安备 62010202000672号

甘公网安备 62010202000672号