随着经济的快速发展和黄金资源的不断开采,复杂难处理金矿资源已成为世界各国黄金生产的重要原料(孙留根等,2015;彭晓,2016;陈军等,2018;朱长亮等,2009;Jin et al.,2019;Wu et al.,2020)。我国已探明的黄金储量中约有 1/3 的金矿为难处理金矿,其中难处理碳质金矿约占8%(李健民等,2016;张朝辉等,2016;黄闰芝,2015;田庆华等,2017;黄怀国等,2013)。碳质金矿矿床规模较大,金品位相对较低,矿石中的金主要以细粒或微细粒包裹、半包裹形式赋存(牛会群等,2019)。在浸出前采用预处理工艺将碳质物氧化分解或钝化,使该类金矿石中的载金矿物氧化而失去吸附活性,同时使得包裹在其中的金暴露出来,然后采用氰化浸出提金工艺回收黄金是碳质金矿常用的处理工艺(许晓阳,2013;吴冰,2020;刘志楼等,2014;马方通等,2016;董艳红等,2018;俞海平等,2011)。其预处理工艺有焙烧法、氧化法、覆盖抑制法和竞争吸附法等单一预处理工艺,以及细菌氧化—化学氧化和焙烧—化学氧化等多段预处理工艺(张作金等,2017;Ibrahim et al.,2021;Konadu et al.,2020)。由于预处理工艺的操作成本高,且与后续浸出工艺衔接复杂,因此通常优先考虑采用选矿工艺有效富集金矿物。

本研究含碳金矿石中金主要以裸露、半裸露金和硅酸盐包裹金形式存在,嵌布粒度粗细不均匀,自然金与粒度细小的隐晶质石英及碳质关系密切,大部分呈微细粒包裹于含碳硅质板岩碎屑中,矿石中有害元素碳含量较高,是典型的含碳难处理金矿。针对该类型金矿石特点,采用浮选工艺流程进行选矿富集研究,并优化改进工艺流程结构,以期提高浮选指标,节约磨矿成本。

1 矿石性质

表1 原矿多元素分析结果

Table 1

| 成分 | 含量 | 成分 | 含量 |

|---|---|---|---|

| Au* | 5.56 | CaO | 4.72 |

| Ag | 8.30 | MgO | 2.23 |

| Pb | 0.010 | Al2O3 | 2.31 |

| Cu | 0.016 | K2O | 0.57 |

| Zn | 0.028 | Na2O | 0.058 |

| TFe | 2.10 | P | 0.29 |

| V2O5 | 0.38 | WO3 | 0.060 |

| TiO2 | 0.15 | As | 0.022 |

| Co | 0.0014 | Bi | 0.0001 |

| Ni | 0.013 | SiO2 | 67.39 |

| Sb | 0.007 | TC | 6.84 |

| Mn | 0.040 | LOI | 9.90 |

| S | 0.81 | Hg* | 0.47 |

| Ba | 0.91 |

表2 原矿金物相分析结果

Table 2

| 金物相 | 含量/(×10-6) | 占比/% |

|---|---|---|

| 合计 | 5.59 | 100.00 |

| 裸露—半裸露金 | 2.38 | 42.58 |

| 碳酸盐包裹金 | 0.26 | 4.65 |

| 赤褐铁矿包裹金 | 0.46 | 8.23 |

| 硫化物包裹金 | 1.06 | 18.96 |

| 硅酸盐包裹金 | 1.43 | 25.58 |

表3 原矿碳物相分析结果

Table 3

| 碳物相 | 含量/% | 占比/% |

|---|---|---|

| 合计 | 6.39 | 100.00 |

| 碳酸盐中碳 | 3.56 | 55.71 |

| 有机碳 | 1.33 | 20.81 |

| 石墨碳 | 1.50 | 23.47 |

为了进一步明确矿石中矿物组成及其相对含量,采用偏光显微镜和图像分析仪对矿石中的主要矿物进行观察测量。结果表明:矿石中金属矿物含量较少,主要为褐铁矿和黄铁矿,其次为钒钛矿;有用矿物为自然金和辉银矿;非金属矿物主要是石英,含量占66%,白云石和方解石等碳酸盐矿物含量较高,约为13%;影响金回收的碳质和石墨含量为6.0%,含钒绢云母含量为7.0%。

表4 磨矿细度为-0.074 mm占75%的原矿粒度筛析结果

Table 4

| 粒级/mm | 产率/% | 金品位/(×10-6) | 金占有率/% |

|---|---|---|---|

| 合计 | 100.00 | 5.46 | 100.00 |

| +0.074 | 26.29 | 3.01 | 14.49 |

| -0.074+0.038 | 24.93 | 2.99 | 13.65 |

| -0.038+0.019 | 14.91 | 8.63 | 23.56 |

| -0.019+0.010 | 9.49 | 4.53 | 7.87 |

| -0.010 | 24.39 | 9.05 | 40.43 |

2 试验结果与讨论

针对该含碳微细粒金矿石特性,通过开展先浮选碳质后浮选金以及直接浮选金(不同流程结构的探讨)试验可知:(1)先浮选碳质后浮选金流程所得到的金精矿金品位较低,且金在尾矿中的损失也较大;(2)对于直接浮选金流程,虽然尾矿中金的损失也较大,但可以获得金品位较高的金精矿。综合分析认为,采用直接浮选金工艺可以获得品位较高的金精矿,且随着条件参数的优化,回收率有进一步提高的可能性,故选择直接浮选金工艺为处理该矿石的原则流程,进行后续试验。

2.1 矿浆pH值调整剂种类

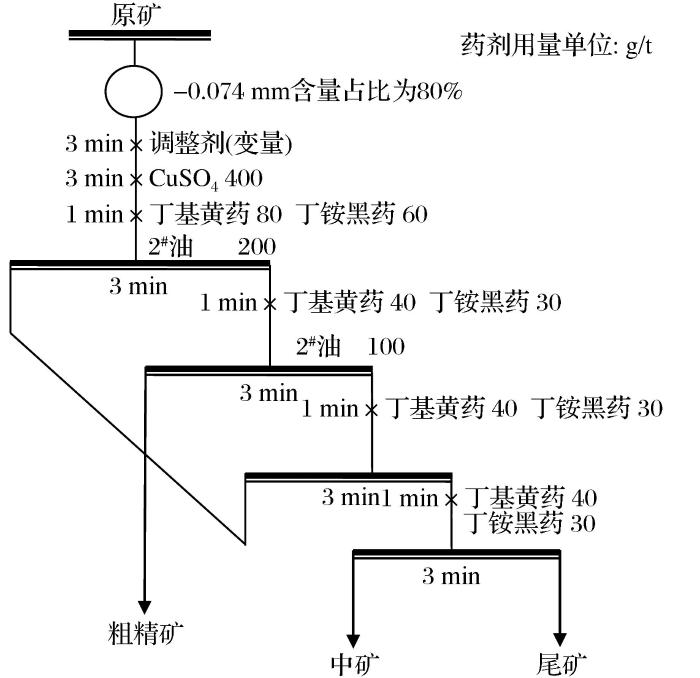

图1

表5 矿浆pH值调整剂种类试验结果

Table 5

| 调整剂种类及 用量/(g·t-1) | 产品名称 | 产率/% | 金品位 /(×10-6) | 金回收率 /% |

|---|---|---|---|---|

不添加调整剂 pH=6.5 | 粗精矿 | 22.03 | 16.80 | 68.11 |

| 中矿 | 4.29 | 6.90 | 5.45 | |

| 尾矿 | 73.68 | 1.95 | 26.44 | |

| 合计 | 100.00 | 5.43 | 100.00 | |

Na2CO3,2 000 pH=7.5 | 粗精矿 | 17.55 | 22.80 | 70.30 |

| 中矿 | 5.60 | 7.40 | 7.28 | |

| 尾矿 | 76.85 | 1.66 | 22.42 | |

| 合计 | 100.00 | 5.69 | 100.00 | |

石灰,2 000 pH=8.5 | 粗精矿 | 20.80 | 19.89 | 73.03 |

| 中矿 | 8.10 | 5.52 | 7.89 | |

| 尾矿 | 71.10 | 1.52 | 19.08 | |

| 合计 | 100.00 | 5.66 | 100.00 | |

H2SO4,1 840 pH=6.0 | 粗精矿 | 21.65 | 17.50 | 70.23 |

| 中矿 | 7.20 | 6.50 | 8.67 | |

| 尾矿 | 71.15 | 1.60 | 21.10 | |

| 合计 | 100.00 | 5.40 | 100.00 |

由表5可知,添加石灰作为矿浆pH值调整剂所得粗精矿的金回收率较不添加调整剂提高了4.92%,其尾矿中损失的金也减少了7.36%;添加石灰作为矿浆pH值调整剂所得粗精矿的金回收率较添加H2SO4和Na2CO3作为矿浆pH值调整剂分别提高了2.80%和2.73%,其尾矿中损失的金也分别减少了2.02%和3.34%。综合考虑,添加石灰作为矿浆pH值调整剂金回收率更高,且石灰的价格相对较低,其运输和保存也方便,故选择石灰为矿浆pH值调整剂进行下一步试验。

2.2 石灰用量试验

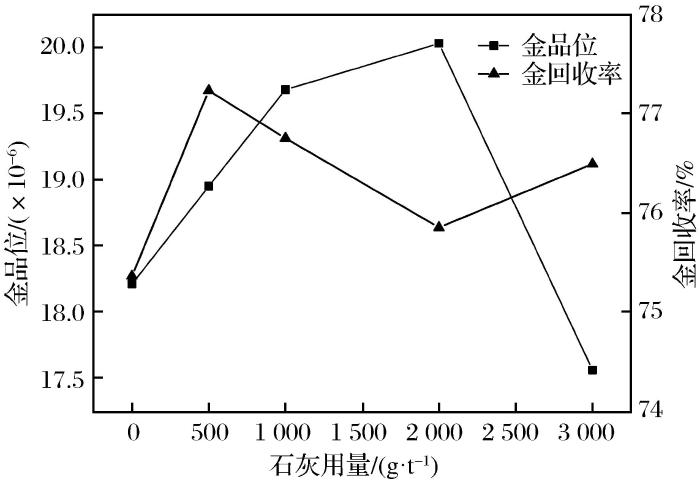

图2

由图2可知,随着石灰用量的增加,金品位先增加后降低,金回收率波动较大,但整体呈增加趋势;当石灰用量为500 g/t时,粗精矿中金的回收率最高,为77.23%,金品位为18.95×10-6。综合考虑,确定石灰用量为500 g/t较适宜。

2.3 活化剂种类试验

表6 活化剂种类试验结果

Table 6

活化剂种类及用量 /(g·t-1) | 产品名称 | 产率 /% | 金品位 /(×10-6) | 金回收率 /% |

|---|---|---|---|---|

| 不添加活化剂 | 粗精矿 | 19.00 | 21.46 | 71.58 |

| 中矿 | 3.05 | 6.30 | 3.37 | |

| 尾矿 | 77.95 | 1.83 | 25.05 | |

| 合计 | 100.00 | 5.70 | 100.00 | |

(NH4)2SO4,1 000 CuSO4,400 | 粗精矿 | 20.80 | 20.45 | 75.35 |

| 中矿 | 4.15 | 5.86 | 4.31 | |

| 尾矿 | 75.05 | 1.53 | 20.34 | |

| 合计 | 100.00 | 5.65 | 100.00 | |

| (NH4)2SO4,1 000 | 粗精矿 | 21.40 | 19.16 | 72.68 |

| 中矿 | 3.65 | 5.68 | 3.67 | |

| 尾矿 | 74.95 | 1.78 | 23.65 | |

| 合计 | 100.00 | 5.64 | 100.00 | |

| CuSO4,400 | 粗精矿 | 22.30 | 18.95 | 77.23 |

| 中矿 | 3.15 | 5.94 | 3.42 | |

| 尾矿 | 74.55 | 1.42 | 19.35 | |

| 合计 | 100.00 | 5.47 | 100.00 |

由表6可知,添加CuSO4作为活化剂所得粗精矿金的回收率较不添加活化剂提高了5.65%,尾矿中金的损失率也降低了5.70%;添加CuSO4作为活化剂所得粗精矿金的回收率较添加(NH4)2SO4作为活化剂提高了4.55%,尾矿中金的损失率也降低了4.30%;同时添加(NH4)2SO4和CuSO4作为活化剂的活化效果不如单独使用CuSO4。综合试验结果,确定CuSO4作为活化剂较为适宜。

2.4 CuSO4用量试验

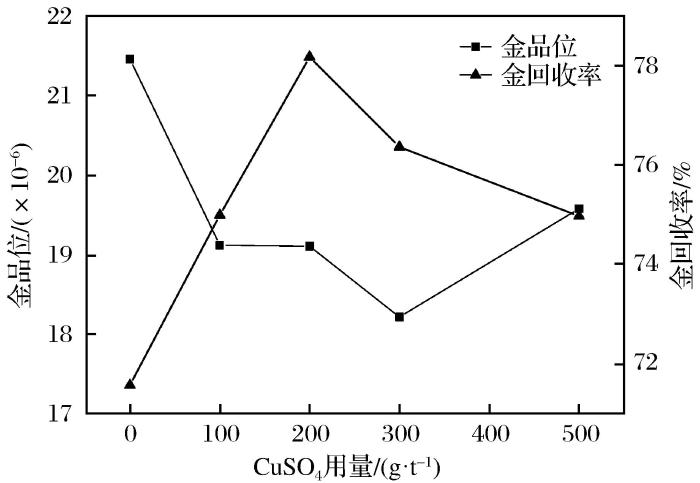

图3

由图3可知,随着CuSO4用量的增加,金品位先降低后升高,金回收率先升高后降低;当CuSO4用量为200 g/t时,粗精矿中金的回收率为78.18%,金品位为19.11×10-6。综合考虑,确定CuSO4用量为200 g/t。

2.5 抑制剂种类试验

表7 抑制剂种类试验结果

Table 7

抑制剂种类及用量 /(g·t-1) | 产品名称 | 产率 /% | 金品位 /(×10-6) | 金回收率 /% |

|---|---|---|---|---|

| 不添加抑制剂 | 粗精矿 | 25.75 | 16.63 | 78.18 |

| 中矿 | 7.45 | 3.66 | 4.98 | |

| 尾矿 | 66.80 | 1.38 | 16.84 | |

| 合计 | 100.00 | 5.48 | 100.00 | |

| CMC,100 | 粗精矿 | 27.40 | 15.83 | 78.19 |

| 中矿 | 8.25 | 3.43 | 5.1 | |

| 尾矿 | 64.35 | 1.44 | 16.71 | |

| 合计 | 100.00 | 5.55 | 100.00 | |

| (NaPO3)6,500 | 粗精矿 | 20.25 | 18.81 | 71.96 |

| 中矿 | 4.7 | 5.39 | 4.79 | |

| 尾矿 | 75.05 | 1.64 | 23.25 | |

| 合计 | 100.00 | 5.29 | 100.00 | |

| 粗精矿 | 21.70 | 18.51 | 74.79 | |

| 中矿 | 5.15 | 5.27 | 5.05 | |

| 尾矿 | 73.15 | 1.48 | 20.16 | |

| 合计 | 100.00 | 5.37 | 100.00 | |

| 水玻璃,1 000 | 粗精矿 | 21.90 | 17.90 | 73.42 |

| 中矿 | 4.45 | 4.75 | 3.96 | |

| 尾矿 | 73.65 | 1.64 | 22.62 | |

| 合计 | 100.00 | 5.34 | 100.00 |

由表7可知,添加水玻璃、氟硅酸钠、六偏磷酸钠和CMC等抑制剂之后,尾矿金品位较不添加抑制剂分别升高了0.26×10-6,0.10×10-6,0.26×10-6,0.06×10-6,增加了尾矿中金的损失,故最终确定试验不添加抑制剂。

2.6 捕收剂种类试验

表8 捕收剂种类试验结果

Table 8

捕收剂种类及用量 /(g·t-1) | 产品名称 | 产率 /% | 金品位 /(×10-6) | 金回收率 /% |

|---|---|---|---|---|

Y89 140+70+70+70 | 粗精矿 | 17.55 | 21.81 | 70.74 |

| 中矿 | 3.50 | 7.11 | 4.60 | |

| 尾矿 | 78.95 | 1.69 | 24.66 | |

| 合计 | 100.00 | 5.41 | 100.00 | |

| 丁基黄药, 140+70+70+70 | 粗精矿 | 11.35 | 22.80 | 68.49 |

| 中矿 | 3.40 | 7.71 | 4.82 | |

| 尾矿 | 80.25 | 1.81 | 26.69 | |

| 合计 | 100.00 | 5.44 | 100.00 | |

| 异戊基黄药, 140+70+70+70 | 粗精矿 | 20.20 | 20.44 | 75.13 |

| 中矿 | 4.80 | 4.72 | 4.12 | |

| 尾矿 | 75.00 | 1.52 | 20.75 | |

| 合计 | 100.00 | 5.50 | 100.00 | |

| 乙基黄药, 140+70+70+70 | 粗精矿 | 15.00 | 24.87 | 68.13 |

| 中矿 | 3.00 | 8.67 | 4.75 | |

| 尾矿 | 82.00 | 1.81 | 27.12 | |

| 合计 | 100.00 | 5.47 | 100.00 |

由表8可知,添加异戊基黄药作为捕收剂所得粗精矿金回收率较添加乙基黄药、丁基黄药和Y89作为捕收剂提高了7.00%、6.64%和4.39%,其尾矿中金的损失率降低了6.37%、5.94%和3.91%,因此选择异戊基黄药作为捕收剂进行下一步试验。

2.7 异戊基黄药用量试验

表9 异戊基黄药用量试验结果

Table 9

异戊基黄药用量 /(g·t-1) | 产品名称 | 产率 /% | 金品位 /(×10-6) | 金回收率 /% |

|---|---|---|---|---|

| 60+30+30+15 | 粗精矿 | 15.90 | 21.50 | 67.59 |

| 中矿 | 2.90 | 7.23 | 4.15 | |

| 尾矿 | 81.20 | 1.76 | 28.26 | |

| 合计 | 100.00 | 5.06 | 100.00 | |

| 100+50+50+25 | 粗精矿 | 19.75 | 19.79 | 73.89 |

| 中矿 | 3.40 | 7.71 | 3.46 | |

| 尾矿 | 80.25 | 1.81 | 22.65 | |

| 合计 | 100.00 | 5.44 | 100.00 | |

| 140+70+70+35 | 粗精矿 | 20.45 | 19.81 | 75.27 |

| 中矿 | 3.25 | 5.74 | 3.47 | |

| 尾矿 | 76.30 | 1.5 | 21.26 | |

| 合计 | 100.00 | 5.38 | 100.00 | |

| 180+90+90+45 | 粗精矿 | 22.25 | 18.05 | 75.34 |

| 中矿 | 3.15 | 4.56 | 2.69 | |

| 尾矿 | 74.60 | 1.57 | 21.97 | |

| 合计 | 100.00 | 5.33 | 100.00 |

由表9可以看出,随着异戊基黄药用量的增加,尾矿中金的损失逐渐降低,当异戊基黄药用量为(140+70+70+35) g/t(依次对应三段粗选和一段扫选)时,尾矿中金的损失最低,再增加药剂用量,尾矿金品位变化不大,因此选择异戊基黄药用量为(140+70+70+35) g/t进行下一步试验。

2.8 磨矿细度试验

图4

由图4可知,随着磨矿细度的增加,粗精矿中金回收率先增加后降低,当磨矿细度-0.074 mm含量占有比为85%时,金回收率达到最大值,为75.31%;随着磨矿细度的增加,粗精矿金品位逐渐降低。综合考虑矿石性质和现场生产条件,分别对磨矿细度 -0.074 mm含量占比为75%和85%进行闭路试验。

2.9 闭路试验

图5

图5

磨矿细度-0.074 mm含量占比为85%的闭路浮选试验流程

Fig.5

Flowsheet of closed-circuit flotation under the condition of grinding fineness(-0.074 mm accounted for) is 85%

表10 闭路试验结果

Table 10

| 磨矿细度 | 产品名称 | 产率 /% | 金品位 /(×10-6) | 金回收率 /% |

|---|---|---|---|---|

| -0.074 mm含量占比85% | 精矿 | 14.71 | 30.01 | 76.18 |

| 尾矿 | 85.29 | 1.62 | 23.82 | |

| 合计 | 100.00 | 5.79 | 100.00 | |

| -0.074 mm含量占比75% | 精矿 | 16.40 | 26.08 | 75.83 |

| 尾矿 | 83.60 | 1.62 | 24.17 | |

| 合计 | 100.00 | 5.63 | 100.00 |

由表10可知,按照磨矿细度-0.074 mm含量占比85%的进行浮选,可得到产率为14.71%、金品位为30.01×10-6,金回收率为76.18%的金精矿,金精矿品位及回收率均高于磨矿细度-0.074 mm含量占比75%的浮选结果。

2.10 提高金回收率试验

根据一段磨矿浮选闭路试验结果,当磨矿细度 -0.074 mm含量占比小于85%时,浮选金精矿品位低于30×10-6,其尾矿中金损失较高,不利于资源综合利用。当浮选磨矿细度-0.074 mm含量占比达到85%以上时,其闭路浮选试验所得的金精矿金品位为30.01×10-6,金回收率为76.18%,但其一段磨矿成本较高。同时,根据磨矿细度试验结果,当磨矿细度-0.074 mm含量占比为60%时,开路浮选试验可获得金精矿金品位为38.46×10-6、金回收率为56.20%,说明矿石中有部分易选的金矿石,为此试验只考虑对部分粗精矿进行再磨,并调整流程结构,以期降低工艺成本,提高浮选指标。调整后的试验流程见图6,试验结果列于表11中。

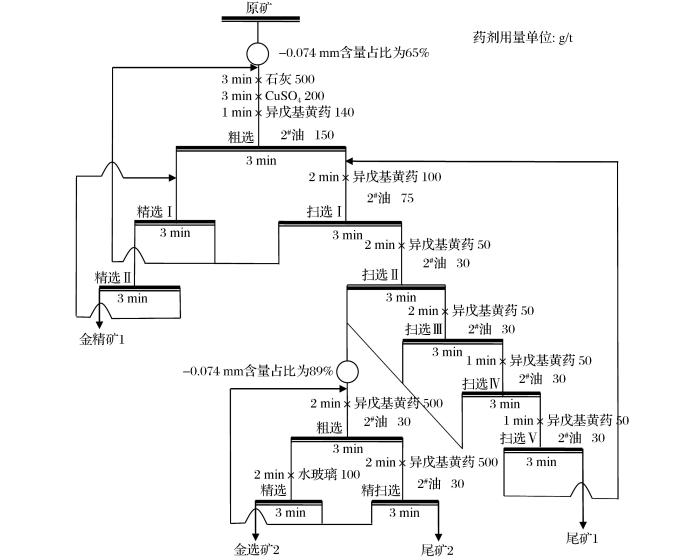

图6

表11 粗精矿再磨闭路试验结果

Table 11

| 产品名称 | 产率/% | 金品位/(×10-6) | 金回收率/% |

|---|---|---|---|

| 金精矿1 | 5.85 | 43.11 | 44.80 |

| 金精矿2 | 7.60 | 26.02 | 35.13 |

| 尾矿2 | 28.35 | 1.91 | 9.62 |

| 尾矿1 | 58.20 | 1.01 | 10.45 |

| 原矿 | 100.00 | 5.63 | 100.00 |

采用一段粗磨浮选—扫选精矿再磨浮选工艺,即一段磨矿细度-0.074 mm含量占比为65%,可获得金品位为43.11×10-6,金回收率为44.80%的金精矿1;扫选粗精矿再磨细度-0.074 mm含量占比为89%,获得金品位为26.02×10-6,金回收率为35.13%的金精矿2,合计金精矿金品位为33.45×10-6,金回收率为79.93%。该流程浮选指标相较于一次磨矿细度-0.074 mm含量占比为85%的浮选流程指标更优,是适合该矿石的处理流程。

2.11 尾矿金赋存状态

为查明尾矿中金损失原因,对磨矿细度-0.074 mm含量占比为75%条件下闭路试验所得尾矿进行金物相分析,结果见表12。

表12 尾矿金物相分析结果

Table 12

| 相类 | 含量/(×10-6) | 相率/% |

|---|---|---|

| 合计 | 1.77 | 100.00 |

| 裸露—半裸露金 | 0.18 | 10.17 |

| 碳酸盐包裹金 | 0.27 | 15.25 |

| 赤褐铁矿包裹金 | 0.26 | 14.69 |

| 硫化物包裹金 | 0.47 | 26.55 |

| 硅酸盐包裹金 | 0.59 | 33.33 |

由表12可知,尾矿中裸露—半裸露金的含量为0.18×10-6,占10.17%,说明浮选对裸露—半裸露金的回收较彻底。由矿石性质可知,该矿石中与金关系密切的矿物粒度较细,导致矿物中的金回收不彻底,从而影响金的回收率。

3 结论

(1)某含碳微细粒金矿金含量为5.56×10-6,主要以裸露、半裸露金及硅酸盐包裹金形式存在,嵌布粒度粗细不均匀。自然金与粒度细小的隐晶质石英及碳质关系密切,大部分呈微细粒包裹于含碳硅质板岩碎屑中。矿石中有害元素碳较高,有机碳和石墨含量分别为1.33%和1.50%,是典型的含碳难处理金矿。

(2)通过开展先浮选碳质后浮选金和直接浮选金的流程试验可知,采用直接浮选工艺可以获得品位较高的金精矿。

(3)采用直接浮选工艺并经条件优化试验可得,当磨矿细度-0.074 mm含量占比为85%时,可获得产率为14.71%、金品位为30.01×10-6,金回收率为76.18%的金精矿,金精矿品位及回收率均高于磨矿细度-0.074 mm含量占比为75%的条件试验。

(4)采用一段粗磨浮选—扫选精矿再磨浮选工艺,即一段磨矿细度-0.074 mm含量占比为65%,可获得金品位为43.11×10-6、金回收率为44.80%的金精矿1;扫选粗精矿再磨细度-0.074 mm含量占比为89%,可获得金品位为26.02×10-6,金回收率为35.13%的金精矿2,合计金精矿金品位为33.45×10-6,金回收率为79.93%。该流程浮选指标相较于一次磨矿细度-0.074 mm含量占比为85%的浮选流程更优,且磨矿量减少,是适合该矿石的处理流程。

http://www.goldsci.ac.cn/article/2021/1005-2518/1005-2518-2021-29-5-761.shtml

参考文献

Research status quo of the pretreatment technology for refractory carbonaceous gold ore

[J].

High efficient flotation processing technology for the low-grade refractory graphite ore

[J].

Research and application status of extraction technology for the refractory gold ore

[J].

Research on Mineral Processing Process of Gold Ore Containing Carbon and Arsenic

[D].

Intensification of pre-treatment and fractionation of agricultural residues

[J].

Mineral phase and structure changes during roasting of fine-grained carbonaceous gold ores and their effects on gold leaching efficiency

[J].

Biological pretreatment of carbonaceous matter in double refractory gold ores:A review and some future considerations

[J].

Beneficaition test study on a refractory copper-gold-silver ore in Kangba of Sichuan

[J].

The Effect of Carbonaceous Matter on the Flotation of High Carbon-bearing Gold

[D].

Mineral processing technology of a refractory gold ore bearing arsenic and organic carbon

[J].

Treatment status for refractory gold ores

[J].

Pretreatment of refractory gold ores and current research status and progress of intensified cyanidation process

[J].

Research status on carbonaceous matter characteristic and decarbonization of carlin-type gold ore

[J].

Flotaion of One Low Grade Microgranular Disseminated Gold Ore from Gansu and Its Application

[D].

Study on the gold flotation technology and process mineralogy of a cyanide residue

[J].

Status and development of gold extraction from refractory gold ore

[J].

Study on flotation process in a fine gold ore containing carbon

[J].

Research status of pretreatment of refractory gold ore

[J].

Current status and progress of the research on complex refractory gold ore pretreatment technology

[J].

Co-recovery of manganese from pyrolusite and gold from carbonaceous gold ore using fluidized roasting coupling technology

[J].

Review of research on leaching process of carbonaceous refractory gold ore

[J].

Study on floatation process of a fine-particle gold ore containing carbon

[J].

Research on refractory gold ore leaching process

[J].

Experimental study on the effect of high carbon gold ore flotation by carbonaceous matter

[J].

Mineral processing investigation of the arsenic and carbon bearing micro-fine particle gold primary grain

[J].

The development of pretreatment technology of carbonaceous gold ore

[J].

Current situations of pretreatment method research of the refractory gold ores with As and carbon

[J].

难处理含碳金矿石预处理技术研究现状

[J].

微细粒低品位难选石墨的高效浮选工艺研究

[J].

难选冶金矿提取工艺工业应用现状

[J].

高碳含砷难选金矿的选矿工艺研究

[D].

四川康巴难选铜金银矿综合回收选矿试验研究

[J].

碳质物对高含碳金矿浮选影响的试验研究

[D].

某含碳含砷难处理金矿石选矿工艺研究

[J].

难处理金矿的处理现状

[J].

难处理金矿预处理及强化氰化技术研究现状及进展

[J].

卡林型金矿碳质物特征及其去碳方法研究现状

[J].

]昆明:昆明理工大学

.

某氰渣工艺矿物学及金浮选工艺研究

[J].

难处理金矿提金的现状及发展趋势

[J].

浮选工艺在某含碳微细粒金矿石的研究

[J].

难处理金矿预处理方法研究现状

[J].

复杂难处理金矿石预处理工艺研究现状及进展

[J].

碳质难处理金矿浸出工艺研究进展

[J].

某含碳微细粒金矿石浮选工艺研究

[J].

难处理金矿石浸出工艺研究现状

[J].

碳质物对高含碳金矿浮选影响的试验研究

[J].

某含砷含碳微细粒嵌布难处理金矿石选矿试验

[J].

碳质金矿预处理技术研究进展

[J].

含砷含碳双重难处理金矿石预处理方法研究现状

[J].

甘公网安备 62010202000672号

甘公网安备 62010202000672号