矿产资源开发利用过程中会排放大量的固体废弃物。这些固体废弃物若得不到合理利用,不仅会占用大量的土地资源、污染环境,而且会造成废石堆滑坡和尾矿库溃坝等重大地质灾害,严重危及人们的生命与财产安全。充填采矿法可以提高资源回收率,降低矿石贫化率,还可以通过将废弃物回填到地下采空区,有效控制采场地压和地表沉降,能够避免废弃物对矿区及周边环境的污染。该采矿方法已在国内外矿山中得到广泛应用,也是未来资源开发的发展趋势。

目前已针对特定矿山的固体废弃物利用以及充填采矿方法应用开展了大量的理论研究与生产实践。例如:在矿山充填骨料方面,开展了骨料粒径与级配对混凝土强度和流变特性的影响研究(朱梦良等,2010;丁新榜等,2011;鲁华征等,2006;黑川大亮等,2011),以及粗粒级骨料充填料浆强度和流变特性的试验研究(王洪江等,2009;刘同有等,2000;卓庆奉等,2021;郭慧高等,2011)。为进一步优化充填骨料,针对金川矿山充填采矿法,研究人员先后开展了废石—尾砂混合充填骨料理论与室内试验研究(李云武等,2004;张磊等,2012;于恩毅等,2020)。针对废石粗骨料料浆存在的分层离析问题,温震江等(2019)研究了骨料级配对充填料浆离析的影响,在此基础上部分学者进一步开展了掺加粉煤灰、铜选尾渣和尾砂等细骨料的废石混合骨料的充填技术研究(杨志强等,2014a;党明智等,2019;瞿亮等,2018;巴蕾等,2020;何建元等,2016;袁国斌等,2016)。结果表明:适当掺加粉煤灰、铜选尾渣或选矿尾砂作为细骨料,不仅能够优化粗骨料的粒径级配,提高充填料浆的稳定性,而且细骨料潜在的低活性有助于增强胶结充填体的后期强度。

近年来,为了降低水泥胶凝材料的成本,针对金川矿山充填骨料特性,一些学者利用脱硫灰渣、矿渣等冶金固体废弃物开展了低成本充填胶凝材料的开发研究。其中,杨志强等(2013,2014b)研究发现,脱硫灰渣活性低,对胶结充填体早期强度影响显著;杨晓炳等(2020)研究表明,添加早强剂能够提高充填体早期强度,但对其后期强度不利;温震江等(2020)揭示了混合骨料充填料浆流变特性与混合骨料粒径级配之间的关系。由上述可知,前期研究以充填料浆流动性能与充填体力学性能为主。

为降低充填成本,本文在废石—尾砂混合骨料粒径级配分析和堆积密实度试验的基础上,开展大量室内试验研究,进一步确定废石—尾砂优化配比,之后通过开展现场工业充填试验加以验证,最后针对废石—尾砂2种配比(6∶4和5∶5),开展了混合骨料的充填料浆搅拌工艺和胶结充填体强度试验,研究混合骨料在充填生产过程中对胶结充填体强度的影响,为废石—尾砂混合骨料在金川矿山中的应用奠定理论基础。

1 废石和尾砂骨料粒径分析与级配研究

表1 金川矿山废石和选矿尾砂化学成分

Table 1

| 化学成分 | 含量 | 化学成分 | 含量 | ||

|---|---|---|---|---|---|

| 废石 | 尾砂 | 废石 | 尾砂 | ||

| SiO2 | 36.31 | 33.60 | Cr2O3 | - | 0.60 |

| MgO | 28.15 | 33.00 | Na2O | - | 0.30 |

| Fe2O3 | - | 20.70 | K2O | - | 0.30 |

| SO3 | - | 4.50 | TiO2 | - | 0.20 |

| Al2O3 | 3.39 | 2.70 | 其他 | 10.38 | 1.40 |

| CaO | 3.86 | 2.60 | |||

表2 金川矿山废石和选矿尾砂粒径分析结果

Table 2

| 骨料 | 粒径/mm | 频度分布/% | 负累积分布/% |

|---|---|---|---|

| 选厂尾砂 | 0.0005 | 3.51 | 3.52 |

| 0.0015 | 4.92 | 8.43 | |

| 0.0030 | 6.22 | 14.62 | |

| 0.0060 | 10.81 | 25.42 | |

| 0.0120 | 15.41 | 40.81 | |

| 0.0240 | 7.92 | 48.73 | |

| 0.0480 | 12.12 | 60.82 | |

| 0.0960 | 24.01 | 84.82 | |

| 0.1640 | 15.22 | 100.00 | |

| 废石骨料 | 0.0800 | 5.52 | 5.52 |

| 0.2370 | 2.51 | 8.01 | |

| 0.4720 | 7.02 | 15.01 | |

| 0.9420 | 5.68 | 20.68 | |

| 1.8040 | 7.02 | 27.65 | |

| 3.5560 | 14.34 | 42.01 | |

| 7.1260 | 41.32 | 83.32 | |

| 12.7400 | 16.68 | 100.00 |

表3 金川矿山废石粗骨料和选矿尾砂粒径级配分布特征参数

Table 3

| 骨料 | 尾砂特征粒径/mm | 不均匀系数Cu | 曲率系数Cc | 粒度特性曲线 | |

|---|---|---|---|---|---|

| 选厂尾砂 | d90 | 0.1566 | 22.67 | 0.368 | |

| d60 | 0.0612 | ||||

| d50 | 0.0400 | ||||

| 0.0078 | |||||

| d10 | 0.0027 | ||||

| dav | 0.0630 | ||||

| 废石骨料 | d90 | 13.501 | 17.96 | 3.808 | |

| d60 | 7.023 | ||||

| d50 | 5.235 | ||||

| 3.233 | |||||

| d10 | 0.391 | ||||

| dav | 5.803 | ||||

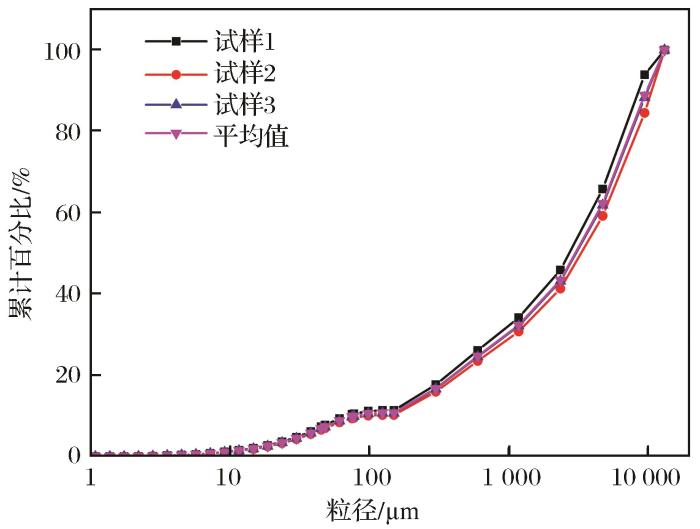

图1

图1

金川矿山废石粗骨料的粒径级配分布曲线

Fig.1

Distribution curves of particle size gradation of waste rock aggregate in Jinchuan mine

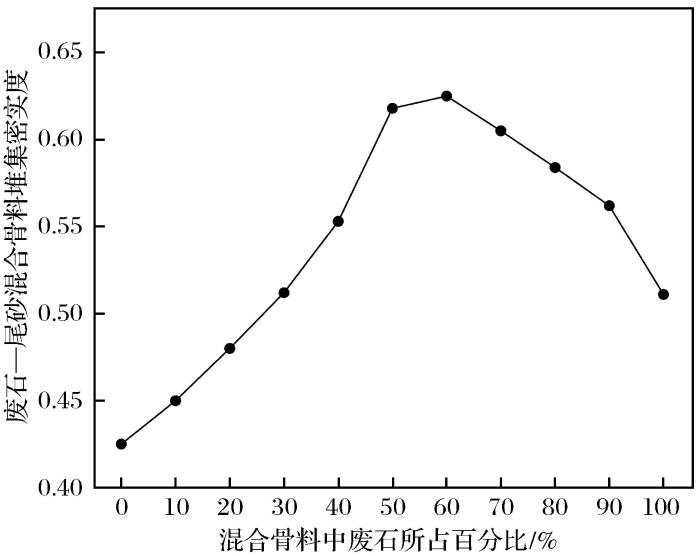

图2

图2

废石—尾砂混合骨料堆集密实度与废石含量之间的关系曲线

Fig.2

Relationship curves between the stacking density of the waste rock-tailings mixed aggregate and waste rock content

2 混合骨料充填强度试验

2.1 充填强度试验方案

为了获得强度高且成本低的废石—全尾砂充填体,开展了混合骨料最优配比试验。以胶结体抗压强度为指标,考虑废石—尾砂配比、水泥掺量和料浆质量浓度这3个参数,设计了充填体强度试验方案(表4),即混合骨料废石—尾砂配比为5∶5~7∶3,水泥掺量为220~280 kg/m3,充填料浆质量浓度为77%~80%。

表4 废石—全尾砂充填料浆配合比设计

Table 4

| 试验参数 | 试验水平 |

|---|---|

| 废石∶尾砂 | 5∶5、6∶4、7∶3 |

| 水泥掺量/(kg·m-3) | 220、240、260、280 |

| 料浆质量浓度/% | 77、78、79、80 |

2.2 充填强度试验结果及分析

为了更清晰地反映各因素对充填体强度的影响,本文采用均匀试验,因此试验量较大。限于篇幅,现仅以水泥掺量为260 kg/m3为例进行分析,结果如图3所示。试验结果表明:在相同的水泥用量和料浆质量浓度条件下,骨料堆集密实度越大,则试块强度越高。在相同的水泥用量条件下,随着单位体积内骨料堆集体积的增大,试块强度明显增大。试验结果显示,当废石和尾砂配比为6∶4时,充填体各龄期强度均优于其他配比。

图3

3 进路胶结充填体强度测试

胶结充填体强度受生产过程中诸多因素的影响。为此,本文通过开展以混合骨料进行充填的工业试验,测试进路胶结充填体强度,并结合现场观察,揭示充填工艺对进路胶结充填体强度的影响,由此评价混合骨料在下向分层进路充填采矿中应用的可行性与可靠性。

3.1 进路胶结充填体强度测试方法

废石—尾砂充填体属于低标号混凝土,采用SJY-800B型砂浆贯入仪(北京欧亚中兴公司)进行进路充填体强度现场测试。该仪器基于贯入深度与充填体抗压强度呈负相关原理研制而成。工作时,由一个负载压缩弹簧驱动一根特制测钉贯入砌体灰缝的砂浆内,然后利用带一特制扁头的百分表测量测钉的贯入深度,再由所配套软件计算得到充填体的强度。

3.2 进路胶结充填体强度测试结果

采用网络式布置测点方式进行进路胶结充填体强度测定。进路长度方向测点布置采用5~10 m间距,高度方向测点布置采用0.5 m间距,各测点附近随机选取5个采样点。由于每条进路充填料浆浓度不一致,且存在充填引流水和洗管水进入采场,充填过程中偶尔出现供料中断情况,所以无法精确统计进路充填料浆的实际浓度。本次工业试验的2种混合骨料充填进路的胶结充填体强度测试结果如表5所示,表中采场位置1、2、3分别代表1 158 m分段Ⅲ盘区一分层19#进路、1 178 m分段Ⅴ盘区三分层42#进路和1 178 m分段Ⅳ盘区三分层28#进路。

表5 金川矿山工业试验进路胶结充填体强度测试结果

Table 5

| 采场位置 | 测点距进路口距离/m | 测点高度/m | 充填体强度/MPa | 采场位置 | 测点距进路口距离/m | 测点高度/m | 充填体强度/MPa |

|---|---|---|---|---|---|---|---|

| 1 | 5 | 2.5 | 4.32 | 2 | 0 | 2.5 | 6.43 |

| 1 | 5 | 2.0 | 5.00 | 2 | 0 | 2.0 | 5.40 |

| 1 | 5 | 1.5 | 4.65 | 2 | 0 | 1.5 | 6.78 |

| 1 | 5 | 1.0 | 5.31 | 2 | 0 | 1.0 | 6.58 |

| 1 | 5 | 0.5 | 6.13 | 2 | 0 | 0.5 | 8.39 |

| 1 | 10 | 2.5 | 4.89 | 2 | 5 | 2.5 | 4.94 |

| 1 | 10 | 2.0 | 4.51 | 2 | 5 | 2.0 | 5.37 |

| 1 | 10 | 1.5 | 4.73 | 2 | 5 | 1.5 | 6.08 |

| 1 | 10 | 1.0 | 5.14 | 2 | 5 | 1.0 | 6.34 |

| 1 | 10 | 0.5 | 5.50 | 2 | 5 | 0.5 | 7.44 |

| 1 | 20 | 2.5 | 4.51 | 2 | 25 | 2.0 | 5.36 |

| 1 | 20 | 2.0 | 4.20 | 2 | 25 | 1.5 | 5.16 |

| 1 | 20 | 1.5 | 5.16 | 2 | 25 | 1.0 | 5.83 |

| 1 | 20 | 1.0 | 4.46 | 2 | 25 | 0.5 | 8.57 |

| 1 | 20 | 0.5 | 5.33 | 2 | 35 | 1.5 | 5.24 |

| 1 | 30 | 2.0 | 4.30 | 2 | 35 | 1.0 | 6.16 |

| 1 | 30 | 1.5 | 4.88 | 2 | 35 | 0.5 | 6.93 |

| 1 | 30 | 1.0 | 4.62 | 2 | 45 | 1.0 | 6.82 |

| 1 | 30 | 0.5 | 4.95 | 2 | 45 | 0.5 | 7.30 |

| 1 | 40 | 2.0 | 4.33 | 2 | 50 | 1.0 | 5.63 |

| 1 | 40 | 1.5 | 4.55 | 2 | 50 | 0.5 | 7.55 |

| 1 | 40 | 1.0 | 6.46 | 3 | 0 | 1.0 | 4.99 |

| 1 | 40 | 0.5 | 5.50 | 3 | 0 | 0.5 | 6.44 |

| 1 | 50 | 1.5 | 4.93 | 3 | 5 | 1.0 | 5.99 |

| 1 | 50 | 1.0 | 4.66 | 3 | 5 | 0.5 | 7.00 |

| 1 | 50 | 0.5 | 6.14 |

3.3 进路胶结充填体强度测试结果分析

表6 金川矿山废石—尾砂混合骨料充填工业试验时间与现场测试结果统计

Table 6

| 测定时间 | 充填时间 | 胶结时间 | 进路编号 | 废石和尾砂配比 | 平均抗压强度/MPa |

|---|---|---|---|---|---|

| 8月13日 | 7月21日 | 23 d | 5工区1 158 m分段Ⅲ盘区一分层19# | 5∶5 | 4.97 |

| 8月14日 | 7月26日 | 19 d | 6工区1 178 m分段Ⅴ盘区三分层42# | 5∶5 | 5.12 |

| 8月21日 | 7月25日 | 27 d | 6工区1 178 m分段Ⅵ盘区三分层28# | 6∶4 | 6.39 |

由此获得如下结论:由下料点到进路隔墙处的充填体强度存在波动,整体上呈现降低趋势,降幅较小,主要是受进路内充填料浆自流影响;沿进路高度方向充填体强度总体呈下高上低趋势,其主要原因是进路内充填料浆离析所致。由于充填过程中的引流水和洗管水没有排出采场,加上充填过程偶尔出现的供料中断等事故的影响,料浆配比、料浆浓度、水泥添加量和混合骨料配比等均存在不同程度的波动,从而造成料浆浓度降低且不均匀,由此引起进路胶结充填体强度变化。

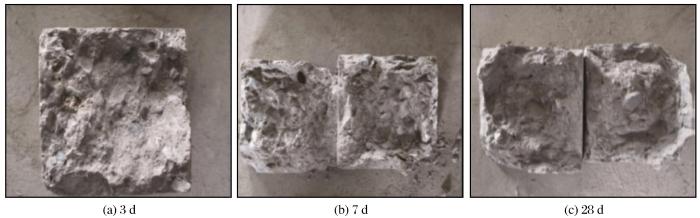

4 混合骨料胶结充填体抗压强度试验

为了进行胶结充填体强度测试和破裂面观察,对充填料浆取样制备试块进行强度试验和料浆浓度测试。采用10 cm×10 cm×10 cm三联模具制备试块。不同浓度的试块强度测试结果见表7和表8。由表7和表8可知,当水泥添加量为260 kg/m3时,2种配比的混合骨料充填体强度均达到设计强度,且废石与尾砂配比为6∶4的胶结充填体强度整体高于配比为5∶5的胶结充填体。图4显示了混合骨料胶结充填体试块压裂破坏断面。由图4可知,试块中仍有尾砂和胶结剂的团块没有被搅拌均化,存在搅拌不均匀现象,表明充填料浆搅拌系统制浆质量不高。分析其原因有2个方面:一是水泥下料不均匀,冲板流量计计量不准;二是一段搅拌不能实现混合骨料充填料浆的充分搅拌。因此,有必要采用二段活化搅拌。试块中粗粒级废石分布均匀,无分层离析现象。

表7 废石和尾砂配比为5∶5 的充填体抗压强度测试结果

Table 7

| 水泥掺量 /(kg·m-3) | 料浆质量浓度/% | 抗压强度/MPa | ||

|---|---|---|---|---|

| 3 d | 7 d | 28 d | ||

| 260 | 77 | 2.2 | ||

| 260 | 78 | 2.8 | ||

| 260 | 79 | 3.1 | ||

| 260 | 78 | 1.6 | 1.70 | 3.8 |

| 260 | 79 | 2.4 | 3.31 | 4.2 |

| 260 | 80 | 2.4 | 4.05 | 4.7 |

表8 废石和尾砂配比为6∶4 的充填体抗压强度测试结果

Table 8

| 水泥掺量 /(kg·m-3) | 料浆质量浓度/% | 抗压强度/MPa | ||

|---|---|---|---|---|

| 3 d | 7 d | 28 d | ||

| 260 | 77 | 2.6 | ||

| 260 | 78 | 2.7 | ||

| 260 | 79 | 3.1 | ||

| 260 | 78 | 2.1 | 3.3 | 4.35 |

| 260 | 79 | 2.5 | 4.2 | 4.85 |

| 260 | 80 | 3.5 | 4.35 | 8.50 |

图4

图4

废石和尾砂配比为5∶5 的混合骨料胶结充填体试块压裂破坏照片

Fig.4

Fracture damage photos of mixed aggregate cemented filling body with ratio of waste rock and tailings is 5∶5

综合分析进路料浆脱水、流动性以及试块压裂面可以推断,若能精确控制混合骨料充填料浆浓度,同时采用二段活化搅拌,且能解决充填启动与结束的引流水与洗管水的排放等问题,废石—尾砂混合骨料充填可以实现采场不脱水、料浆不离析,从而保证进路充填体强度和胶结充填体的整体稳定性。

5 结论

(1)废石和尾砂属于粒径级配不良骨料,将2种骨料进行优化配比可以制备出级配优良的混合充填骨料。

(2)通过不同配比的废石—尾砂混合骨料堆积密实度测试,获得混合骨料、废石骨料与堆积密实度之间的关系,由此确定了废石和尾砂配比为5∶5~7∶3的混合骨料粒径级配达到或接近最大堆积密实度,由此制备的混合骨料基本属于优良级配的充填骨料。

(3)当水泥添加量为260 kg/m3时,废石和尾砂配比为6∶4和5∶5的2种混合骨料的胶结充填体强度,均满足金川矿山下向分层进路充填法胶结充填体强度要求。在相同条件下,废石和尾砂配比为6∶4的混合骨料充填体强度优于配比为5∶5的混合骨料,并且充填体强度随着料浆质量浓度的增大而增强。

(4)当采用废石—尾砂混合粗骨料进行充填法采矿时,充填料浆搅拌至关重要。由于一段搅拌不充分,存在水泥结团现象,因此有必要采取二段搅拌工艺,由此提高废石—尾砂混合骨料充填料浆的均匀性与活化性能,从而提高混合骨料胶结充填体强度、整体质量以及充填料浆的管输性能。

1.Jinchuan Group Co.,Ltd.,Jinchang 737100,Gansu,China;

2.School of Civil and Resource Engineering,University of Science and Technology of Beijing,Beijing 100083,China

http://www.goldsci.ac.cn/article/2021/1005-2518/1005-2518-2021-29-4-564.shtml

参考文献

Optimization proportioning test on mixed aggregate of waste rock and copper slag tailings

[J].

Experiment on proportion and strength of mixed aggregates with copper slag tailings

[J].

The application of solver in aggregate grading of stone-chip concrete

[J].

Application prospect of waste rock cemented filling technology in Jinchuan No.2 mining area

[J].

Analysis on particle size grading of mixed aggregate with waste rock and whole tailings and its proportion decision

[J].

Design of cement for high strength concrete based on particle filling property

[J].

Test study on paste fill material of total tailings and broken rock

[J].

Utilization of nickel flash-smelting furnace slag as material for cement stowing

[J].

Study on Design Method of Graded Crushed Stone

[D].

Test on filling characteristics of mixed aggregate of waste rock and copper slag tailings in Jinchuan mine

[J].

The progresses of coarse paste fill technology and its existing problem

[J].

Effect of mixed aggregate gradation on segregation of filling slurry

[J].

Experiment on correlation between rheological properties of filling slurry with different mass concentration and mixed aggregate gradation

[J].

Effects of early strength accelerators on the strength of filling body comprised of consolidated powder and mixed aggregate

[J].

Application test of fly ash in underhand drift cut-and roadway layered cemented filling mining

[J].

Key technology of new filling cementitious material based on desulfurized ash

[J].

Experimental study on development of a new cementitious material based on rod grinding in Jinchuan nickel mine

[J].

Experimental research on uniaxial compressive strength of cemented backfill with waste rock and full tailings based on RSM-BBD

[J].

Strength test on cemented filling body for combined aggregate of waste rock and rod-mill sand

[J].

Analysis on gradation and intensity of coarse aggregate of JNMC

[J].

Effect of coarse aggregate on skeleton structure formation of cement stabilized crushed stone

[J].

Optimum experiment of aggregate proportion for mixed filling with fly ash

[J].

废石—铜渣尾砂混合骨料配比优化试验

[J].

掺铜渣尾砂的混合骨料配比及其强度试验

[J].

规划求解在石屑混凝土集料级配中的应用研究

[J].

浅析废石胶结充填技术在金川二矿区的应用前景

[J].

废石全尾砂混合骨料粒径级配分析与配比决策

[J].

根据颗粒填充性设计高强混凝土用水泥

[J].

全尾砂碎石膏体充填材料试验研究

[J].

镍闪速炉水淬渣胶结充填配合比优化选择与分析

[J].

级配碎石设计方法研究

[D].

金川矿山废石—铜渣尾砂混合骨料充填特性试验研究

[J].

粗粒级膏体充填的技术进展及存在的问题

[J].

混合骨料级配对充填料浆离析的影响

[J].

不同浓度料浆流变特性与混合骨料级配相关性试验

[J].

早强剂对固结粉胶凝材料混合骨料充填体强度的影响

[J].

粉煤灰在下向分层胶结充填采矿中的应用试验

[J].

基于脱硫灰渣的新型充填胶凝材料关键技术

[J].

基于金川棒磨砂充填料开发新型充填胶凝材料的试验研究

[J].

基于RSM-BBD的废石—全尾砂胶结充填体强度试验研究

[J].

废石—棒磨砂混合骨料胶结充填体强度试验

[J].

金川粗骨料级配与强度分析

[J].

粗集料对水泥稳定碎石骨架结构形成的影响

[J].

掺粉煤灰的混合充填骨料配比优化实验

[J].

甘公网安备 62010202000672号

甘公网安备 62010202000672号