岩石是自然界中的复杂地质体,是组成地壳结构的基本物质之一[1]。天然岩石中总是存在各种尺度和形状的缺陷(如微裂隙状和微孔洞状等),使得岩石的物理性质存在各向异性。岩石内部的微裂隙在外力作用下会发生起裂、扩展、贯通直至破坏,尤其是在地下工程建设项目中。因此,研究岩石裂隙演化规律及其破坏失稳机理对预防和控制工程岩体结构的稳定性具有十分重要的意义。

国内外学者对含裂隙岩体的裂隙演化规律和破坏失稳机理开展了大量的研究工作,取得了一系列重要的研究成果。目前主要从单裂隙和多裂隙等方面进行研究。对于单一裂隙的研究[2-3]发现,裂纹总是从裂隙尖端产生张拉裂纹和剪切裂纹,并且不同裂隙会有不同的扩展角度。蒲成志等[4]结合理论推导,得到1条水平裂隙的类岩石试件断裂破坏机制。张国凯等[5]采用声发射、声波和摄像技术研究了单裂隙岩石裂纹扩展、聚结的变化关系。对于节理岩体多裂隙的研究,主要针对平行和非平行裂隙等方面开展研究工作。Haeri等[6]对含1条和2条非平行交叉预制裂隙圆盘试件进行单轴压缩试验,观测到翼裂纹是沿最大压应力的方向扩展。黄彦华等[7]和Lee等[8]采用试验和模拟方法,分析了三裂隙在单轴压缩条件下岩桥倾角对力学特性的影响以及裂纹的萌生、扩展和破坏过程。Yang[9]分析了含有2个共面裂隙的砂岩样品中裂纹聚结的顺序和类型。Zhou等[10]对含有多个缺陷的岩石状材料进行了单轴压缩试验,得到其力学行为以及裂缝萌生模式和裂缝聚结类型。黄彦华等[11]对含有2条不平行张开贯穿型裂隙类砂岩试样进行三轴压缩试验,分析了完整及断续不平行双裂隙类岩石材料的力学特性和破裂模式。杨圣奇等[12]结合声发射数据分析高温对非共面双裂隙红砂岩试样强度、变形特性和裂纹演化规律的影响。范祥等[13]使用PFC2D软件分析了不同岩桥倾角和节理倾角下2条裂隙内接触力、微裂隙数量和节理岩体的破坏行为。Huang等[14]使用PFC模拟技术分析了3个非共面孔花岗岩试样4种典型的裂缝聚结模式,并通过对力和位移场的分析揭示了预先存在的孔周围的裂缝演化机制。Sun等[15]通过PFC2D调整水平角来分析模拟试样的裂纹萌生、扩展和延伸,以及综合分析了拉伸裂纹和剪切裂纹对裂纹扩展的影响。田文岭等[16]采用PFC2D软件模拟不同围压下共面双裂纹的破坏过程,得到试样的最终破坏模式与围压压力有关。李勇等[17]结合PFC2D模拟软件从应力场和位移场2个方面分析了平行双裂隙在单轴压缩下的裂纹扩展演化规律。Cao等[18]通过对含有2条和3条预制裂隙的岩石试样进行单轴压缩试验,发现岩桥倾角的变化会影响岩石翼裂纹的转变且多裂隙相互作用会减弱共面裂纹的相对滑动趋势。

本文拟采用细沙为细骨料、白水泥为胶结材料和水按一定比例混合而成,制作含十字交叉裂隙的类岩石试样(抗压强度和弹性模量等力学特性与砂岩相似,可作为类砂岩试件),利用RMT-150B岩石力学试验机对其进行单轴压缩试验,结合PFC2D颗粒流数值模拟软件的模拟结果,分析含十字交叉裂隙试样裂纹起裂、扩展和贯通的演化规律及其失稳破坏机理。

1 试验概况和数值模拟

1.1 试样材料及尺寸选择

模型材料质量配比为水∶细沙∶标号C325白水泥=2∶5∶5。试件模具采用钢制模具,尺寸为150 mm×200 mm×50 mm(长×宽×厚),预制十字交叉裂隙底板厚度为5 mm,铝合金薄片为1 mm。每组试块制作3个,完整试块的相关参数见表1。

表1 完整试样的力学参数

Table 1

| 参数 | 数值 | 参数 | 数值 |

|---|---|---|---|

| 密度ρ/(kg·m-3) | 1 999 | 黏聚力C/MPa | 3.98 |

| 抗压强度σc/MPa | 23.6 | 泊松比ν | 0.29 |

| 抗拉强度σt/MPa | 3.44 | 内摩擦角ψ/(°) | 36.2 |

| 弹性模量E/GPa | 43.14 |

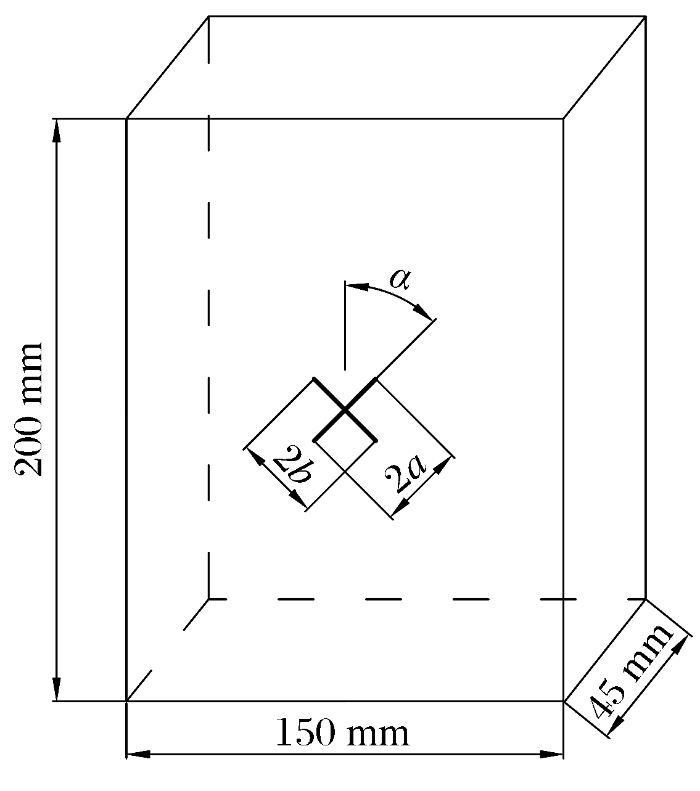

为了研究十字交叉裂隙类岩石材料破坏机理,设计裂隙倾角为0°,30°,45°,60°的试件和完整试件,其中裂隙倾角α为主裂隙与竖轴夹角,试件中十字交叉裂隙分布状态如图1所示。其中,主裂隙长度2a=30 mm,次裂隙长度2b=30 mm。

图1

图1

十字交叉裂隙试件模型

2a为主裂隙长度;2b为次裂隙长度;α为主裂隙与竖轴夹角

Fig.1

Model of crisscross crack specimen

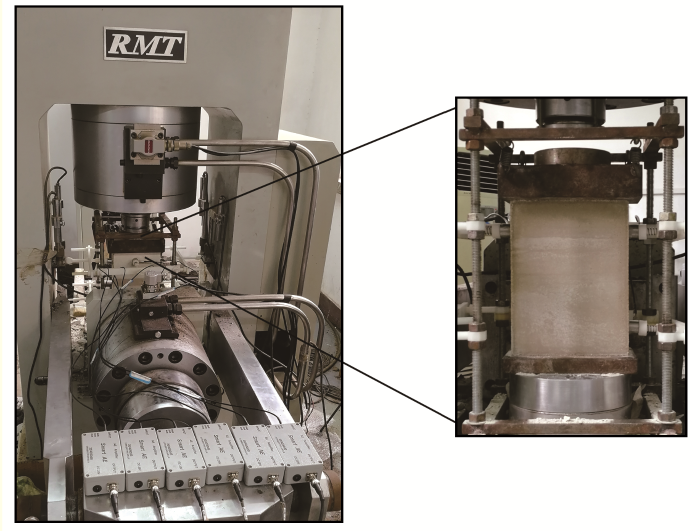

1.2 试验设备及加载条件

图2

1.3 PFC2D数值模型和微观参数

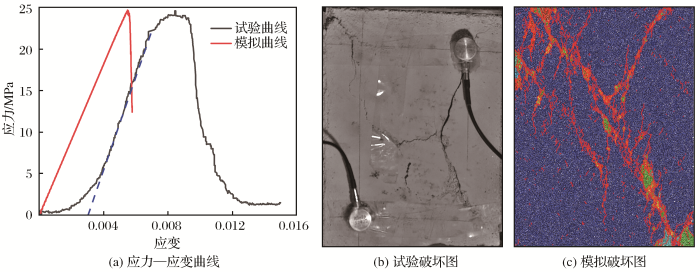

利用ITASCA公司研发的颗粒流数值计算软件PFC(Particle Flow Code)内嵌的Fish语言,采用平行黏结模型,建立裂隙岩石数值模拟计算模型。根据完整试块的相关物理参数,建立一个150 mm×200 mm的矩形数值模型。颗粒均匀分布,粒径大小为0.4~0.5 mm。完整试样生成42 274个球体,具有102 804个接触,所生成的颗粒通过4个边界墙进行约束,完整模型生成后删除侧面墙体和尺寸外的颗粒体。模型顶部墙体沿轴向施加外部位移,位移速率为0.05 mm/s,直至岩体发生破坏。在数值模拟计算分析前,根据完整试样物理力学参数的试验结果,使用“试错法”和“控制变量”的方法调整PFC模型中的微观物理力学参数,使得室内试验结果与数值模拟结果的应力—应变关系曲线、破坏过程以及最终破坏模式基本吻合,如图3所示。数值模拟模型中的微观物理力学参数如表2所示。

图3

图3

完整试块试验和数值模拟受压破坏形态对比

Fig.3

Comparison of experimental and numerical simulation of failure modes of complete test block under compression

表2 完整试样PFC细观参数

Table 2

| 参数 | 取值 | 参数 | 取值 |

|---|---|---|---|

| 颗粒密度/(kg·m-3) | 1 999 | 颗粒摩擦因子 | 0.3 |

| 最小颗粒半径/mm | 0.4 | 平行黏结拉伸应力/MPa | 14±1 |

| 最大颗粒半径/mm | 0.5 | 平行黏结黏聚力/MPa | 8.5±0.5 |

| 颗粒刚度比 | 1.9 | 平行黏结拉伸摩擦角/(°) | 36.2 |

| 平行黏结刚度比 | 1.9 |

由图3可知:数值模拟结果中应力—应变关系曲线的压密阶段和塑性阶段不明显,其变形主要为弹性变形阶段和峰后软化阶段,而弹性变形阶段曲线几乎是直线。产生这种差异的原因主要是数值模拟颗粒分布均匀,且颗粒为刚性体。但从最终破坏模式来看,室内试验与数值模拟均发生轴向劈裂破坏模式,且二者的破坏形状大体一致。

利用上述完整试样的物理力学参数,建立了倾角分别为0°、30°、45°和60°的预制裂隙类岩石的数值模拟模型,如图4所示。限于篇幅,只列出了倾角为60°的数值模拟模型。

图4

图4

裂隙体数值分析模型和微观接触图

Fig.4

Numerical analysis model of fracture body and micro-contact diagram

2 试验结果分析

2.1 应力—应变曲线分析

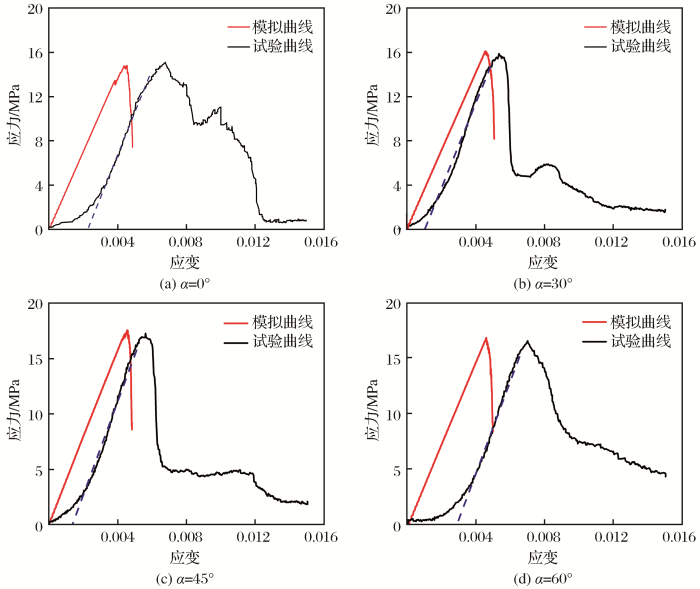

由图5可知:裂隙倾角为0°、30°、45°和60°的试样,其室内试验与数值模拟结果的弹性模量基本相同,应力到达峰值强度后,应力—应变关系曲线均出现了应力急剧降低的现象,符合脆性破坏特征的一般规律。

图5

图5

不同裂隙倾角下试验和数值模拟的应力—应变曲线对比

Fig.5

Comparison of experimental and numerical stress-strain curves under different fracture inclination angles

图6

图6

峰值强度随裂隙倾角变化曲线

Fig.6

Curves of peak intensity with fracture inclination angles

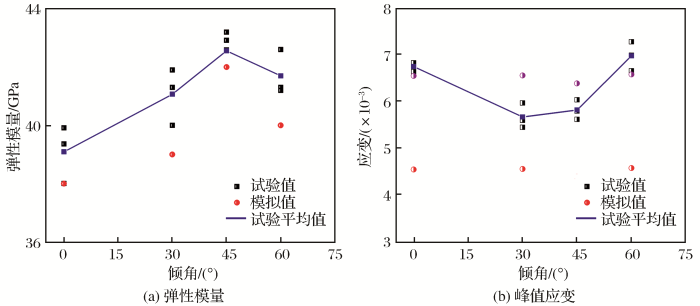

2.2 变形特征分析

图7

图7

裂隙倾角对十字交叉裂隙试样变形参数影响

Fig.7

Effect of fracture inclination angle on deformation parameters of crisscross fracture specimens

由图7(b)可以看出,试验中十字交叉裂隙的峰值应变值均大于数值模拟的峰值应变最大值,这是由于数值模拟过程中试样没有经历压密阶段。通过添加初始应变来修改数值模拟中的峰值应变,使得修正后的数值模拟峰值应变与试验值基本一致。此外,十字交叉裂隙试样的峰值应变与倾角呈现出非线性关系。

2.3 裂纹起裂应力分析

含有缺陷的岩石材料受到外力作用屈服后易在该缺陷处产生较多裂纹而破坏,因为该区域易产生局部应力集中现象。王宇等[24]定义压缩作用下第1条拉张裂纹出现时所对应的应力为起裂应力。

式中:K为岩石材料起裂应力水平;σc1为岩石材料起裂应力;σc为峰值应力。根据

图8

图8

裂纹起裂应力与裂隙倾角的关系

Fig.8

Relationship between crack initiation stress and fracture inclination angle

对于完整试块件来说,由于裂纹萌生前平行黏结力的均匀分布,第一条裂纹产生的位置也是随机的;对于预制十字交叉裂隙试件来说,第一个裂纹总是从裂隙尖端开始,因为在裂隙尖端容易产生应力集中现象,一旦缺陷处开裂形成裂纹,裂纹处将产生应力集中,进而裂纹不断扩展直至试样破坏。

3 裂纹演化分析

图9

图9

不同裂隙倾角下PFC中试样的破坏过程图和试验破坏图

Fig.9

Failure process diagrams of samples in PFC and experimental under different fracture inclination angles

图10

图10

不同倾角下微裂纹数量随应变的变化曲线

Fig.10

Curves of the number of microcracks with strain under different fracture inclination angles

图9为不同裂隙倾角的十字交叉裂隙试样的裂纹萌生、扩展和破坏模式,数值模拟中峰后应力达到峰值应力的50%时停止加载。由图9可知:数值模拟结果与室内试验结果的裂隙试样的破坏状态基本吻合。在轴向应变达到约2×10-3时,预制的十字交叉裂隙的尖端开始萌生微裂纹,但裂隙倾角不同时,微裂纹萌生的位置各不相同,笔者认为这主要与主应力大小有关。裂隙倾角为0°的试样,裂纹萌生于预制裂隙尖端的上下左右4个方向;裂隙倾角为30°的试样,裂纹萌生于预制裂隙的主裂隙尖端,裂隙倾角为45°和60°的试样,裂纹萌生于预制裂隙的次裂隙尖端。加载过程中,拉伸微裂纹条数多于剪切裂纹,这与含交叉裂隙试件出现较多张拉破坏的形式[20]相一致。随着裂隙倾角的增大,预制裂隙的主次裂隙尖端的裂纹增多。

当裂隙倾角为0°时,由于裂纹起裂扩展方向与最大主应力方向一致,裂纹起裂应力较低;当裂隙倾角为30°或60°时,起裂应力较低,并验证了54.7°是最有利的起裂角度;当裂隙倾角为45°时,主次裂隙被压密紧实,在裂隙下端产生较多拉伸裂纹,说明此情况下裂隙下端发生的轴向劈裂破坏导致试件强度较大。

从图10中可以看出,微裂纹数曲线可划分为4个阶段,即静止期(Ⅰ阶段),增加缓慢期(Ⅱ阶段),中期增加期(Ⅲ阶段)和最活跃期(Ⅳ阶段),且后一阶段裂纹数量增长率总是高于前一阶段。在静止期,试样中微裂纹数量基本没有变化;在增加缓慢阶段,微裂纹的数量增加缓慢,微裂纹进一步形成宏观裂纹且只在裂隙尖端产生;在中期增加阶段,裂纹数量增加速率明显高于前一阶段,裂隙间距变窄,且在所有裂隙尖端都有裂纹;在最活跃期,裂纹萌生最活跃,裂纹数量增加速率呈指数上升。

当倾角α=30°,应力增大至B点时,裂纹1a和1b分别从主裂隙上下尖端产生,此时产生了38条微裂纹。当轴向应力增大至C点时,裂纹1a和1b分别产生反向翼裂纹2a和2b并使得主次裂隙相连,主次裂隙间裂纹的产生对剪切滑动面的产生起到了抑制作用,此时裂纹数已经增至386条。当轴向应力增大至D点时,裂纹2a和2b继续延伸扩展产生裂纹3a和3b,裂纹数已经增至1 070个。当轴向应力为点E时,裂纹3a和3b延伸至顶部和底端并产生远场裂纹4,试样最终失稳破坏。试样内共产生了3 160个微裂纹。

当倾角α=45°,轴向应力增加至点B时,裂纹1a和1b均从次裂隙的上下尖端产生,微裂纹数为31条。当试样轴向应力增大到点C时,裂纹1a产生反向裂纹2a与主裂隙左侧尖端相连,主裂隙右端产生向上的裂纹2b,此时微观裂纹数为491条。之后,随着轴向变形的增加,应力呈非线性增加。试样的峰值强度为点D,在裂纹2a处产生向下的拉伸裂纹3a,裂纹1b产生反向裂纹3b且与主裂隙右侧尖端相连,试样中的微裂纹数量达到946条。当加载到点E时,裂纹3a继续向下延伸拓展,同时主裂隙尖端产生宏观裂纹4并向上扩展,在试样中还观察到部分远场裂纹,试样中的微裂纹数量增加至3 120个,随即试样被破坏。

当倾角α=60°,轴向应力增加至点B时,裂纹1a和1b均从次裂隙的上下尖端产生,此时微裂纹数为35条。当应力增大至点C时,裂纹1b产生反向裂纹2b并与主裂隙右端相连,微裂纹数为284条。当应力增大至峰值应力点D时,除裂纹2b延伸扩展为裂纹3b之外,裂纹1a处产生反向裂纹3a并与主裂隙左端相连,此时微裂纹数为1 394条。当轴向应力为点E时,裂纹3a延伸扩展产生裂纹4a并在裂纹4a处产生远场裂纹5,微裂纹数为3 782条。此倾角下由于主裂隙右端裂纹率先由平行于最大主应力方向转向试件侧边扩展,所形成的剪切面与主裂隙基本平行,所以峰值强度会有所下降。

4 讨论

在PFC中能够非常方便地观察到材料的细观力学特征,如内部黏结力分布和颗粒位移情况等。众所周知,岩石的裂纹萌生和扩展破坏受拉伸或剪切形式控制。Zhang等[25]提出了一种在新形成的裂纹两侧使用一对相对位移趋势线(DTL)的方法。颗粒体的位移矢量可以分解为2个分量,分别为水平位移矢量和竖向位移矢量。试样在单轴压缩条件下产生的宏观裂纹可以划分成两类,即拉伸裂纹和剪切裂纹。在水平位移矢量中裂纹两侧颗粒间的相对运动表示拉伸位移,相应裂纹即为拉伸裂纹;在竖向位移矢量中裂纹两侧颗粒间的相对运动表示剪切位移,相应裂纹即为剪切裂纹。为了方便观察云图中的破坏模式,将云图中颗粒体的位移统一设置为-1~1 mm,在水平位移中颗粒体向左为正,向右为负;在竖向位移中颗粒体向上为正,向下为负。

图11给出了倾角为0°、30°、45°和 60°的十字交叉裂隙在单轴压缩作用下的主位移、水平位移和竖向位移情况。模拟结果显示:当倾角为0°、30°和45°时,试样的破坏面主要是沿次裂隙扩展所形成的对角剪切破坏,而当倾角为60°时,试样的破坏面主要是沿主裂隙扩展所形成的对角剪切破坏。

图11

图11

PFC中不同倾角下试样破坏后的主位移、水平位移和竖向位移

Fig.11

Main displacement,horizontal displacement and vertical displacement of the specimen after failure under different fracture inclination angles in PFC

观察竖向位移图可以看出,所有试样呈现出上下两半分布,其中上半部分均为负值且向下移动,下半部分竖向位移不明显。分析裂纹两侧颗粒体的相对位移趋势(竖向位移图)可知,所有倾角均以裂纹1和裂纹2为明显的分界线且左右两侧颗粒体竖向位移值相差较大,因此可以断定裂纹1和裂纹2均为剪切裂纹。观察水平位移图可知,所有倾角的裂隙尖端都出现了较大的水平位移值。当倾角为0°和60°时,裂纹3左右两侧颗粒体水平位移值相差较大,但竖向位移值相差并不大,因此裂纹3为拉伸裂纹。

5 结论

通过对含十字交叉预制裂隙类岩石试件进行单轴压缩试验,分析裂隙倾角对应力—应变关系曲线、峰值强度和弹性模量等力学特征的影响规律与机制,并基于PFC2D数值模拟技术,得到了与试验相近的微观裂纹演化过程,主要结论如下:

(1)与完整试样相比,含十字交叉裂隙试样峰值应力后跌落速度较快,且跌落速度与裂隙倾角有关。随着裂隙倾角的增加,含十字交叉裂隙试样的峰值强度呈现先增大后减小的趋势,在倾角为45°时取得最大值。

(2)含十字交叉裂隙试样中裂纹的起裂受预制裂隙倾角的影响。当裂隙倾角为0°时,微裂纹起裂于主次裂隙尖端;当裂隙倾角为30°时,微裂纹起裂于主裂隙尖端;当裂隙倾角为45°和60°时,微裂纹起裂于次裂隙尖端。试样的起裂应力随裂隙倾角的增大呈倒“V”形变化趋势。

(3)微裂纹数目曲线可划分为4个阶段,即静止期、增加缓慢期、中期增加期和最活跃期,且后一阶段增长率总是高于前一阶段。静止期微裂纹数量无变化,增加缓慢期中微裂纹形成宏观裂纹,中期增加期裂隙间距变窄,最活跃期裂纹数目增加速率呈指数上升。

(4)当裂隙倾角为0°、30°和45°时,试样的破坏模式是由次裂隙控制的对角剪切破坏;当倾角为60°时,试样的破坏模式主要是由主裂隙控制的剪切破坏。

http://www.goldsci.ac.cn/article/2020/1005-2518/1005-2518-2020-28-4-509.shtml

参考文献

地下工程建设安全面临的挑战与对策

[J].

Challenges faced by underground projects construction safety and countermeasures

[J].

Recent experimental studies of brittle fracture rocks

[C]//Proeeedings of the Eighth U.

Systematic evaluation of cracking behavior in specimens containing single flaws under uniaxial compression

[J].

不同裂隙相对张开度下类岩石材料断裂试验与破坏机理

[J].

Fracture test and failure mechanism of rock-like material of relatively different fracture apertures

[J].

基于声学测试和摄像技术的单裂隙岩石裂纹扩展特征研究

[J].

Crack propagation characteristics in rocks containing single fissure based on acoustic testing and camera technique

[J].

Experimental and numerical study of crack propagation and coalescence in pre-cracked rock-like disks

[J].

断续三裂隙砂岩单轴压缩裂纹扩展特征颗粒流分析

[J].

Particle flow analysis on crack coalescence behavior of sandstone specimen containing three pre-existing fissures under uniaxial compression

[J].

The mechanism of fracture coalescence in pre-cracked rock-type material with three flaws

[J].

Crack coalescence behavior of brittle sandstone samples containing two coplanar fissures in the process of deformation failure

[J].

An experimental study of crack coalescence behaviour in rock-like materials containing multiple flaws under uniaxial compression

[J].

断续裂隙类岩石材料三轴压缩力学特性试验研究

[J].

Experimental study on mechanical behavior of rock-like materials containing pre-existing intermittent fissures under triaxial compression

[J].

高温后非共面双裂隙红砂岩力学特性试验研究

[J].

Experimental study of mechanical behavior of red sandstone with two non-coplanar fissures after high temperature heating

[J].

含两条节理岩样压缩破坏行为的颗粒流模拟

[J].

Numerical simulation of failure behavior of specimens with two flaws under compressive loading using PFC

[J].

Strength failure behavior and crack evolution mechanism of granite containing pre-existing non-coplanar holes:Experimental stu-dy and particle flow modeling

[J].

Numerical Analysis of Crack Propagation Evolution of Specimens with Different Dip Angles of Cross Fractures

[J].

不同围压下共面双裂隙脆性砂岩裂纹演化特性颗粒流模拟研究

[J].

PFC2D simulation on crack evolution behavior of brittle sandstone containing two coplanar fissures under different confining pressures

[J].

单轴压缩条件下平行双裂隙演化机理的颗粒流分析

[J].

Particle flow analysis of parallel double crack evolution under uniaxial compression

[J].

Crack propagation and coalescence of brittle rock-like specimens with pre-existing cracks in compression

[J].

含交叉多裂隙类岩石材料单轴压缩力学性能研究

[J].

Mechanical property of rock-like material with intersecting multi-flaws under uniaxial compression

[J].

含交叉裂隙节理岩体单轴压缩破坏机制研究

[J].

Uniaxial compression failure mechanism of jointed rock mass with cross-cracks

[J].

含两组叠置X型裂隙类岩石材料单轴拉伸破坏特征

[J].

Uniaxial tensile failure properties of rock-like specimens with two overlapped X-type flaws

[J].

加载速率影响的含裂隙类岩石材料破断试验与数值模拟

[J].

Fracture experiments and numerical simulation of cracked body in rock-like materials affected by loading rate

[J].

单轴压缩下预制2条贯通裂隙类岩材料断裂行为

[J].

Fracture for rock-like materials with two transfixion fissures under uniaxial compression

[J].

脆性岩石起裂应力水平与脆性指标关系探讨

[J].

Research on relationship between crack initiation stress level and brittleness indices for brittle rocks

[J].

Displacement field analysis for cracking processes in bonded-particle model

[J].

甘公网安备 62010202000672号

甘公网安备 62010202000672号