目前,在矿山井巷掘进及隧道开挖的工程实践中,爆破仍然是主要的技术手段[1,2,3,4,5,6]。由于地下工程环境的复杂性,实际的爆破作业通常要考虑很多因素,爆破对周围岩体造成的损伤必须控制在一定范围内,即在进行爆破作业时,一方面需要保证开挖断面内的岩石充分破碎,另一方面又要保证将保留岩体的爆破振动水平控制在一定的范围之内,以保持其稳定性。一直以来,科研人员对岩体爆破过程的研究取得了诸多进展。胡建华等[7]研究了不同孔距及导向空孔对爆破裂纹扩展的影响,过江等[8]研究了不同耦合介质对爆破的影响,但都没有分析爆破动载荷作用下的振动效应。Gool[9]针对爆破载荷对充填矿柱的影响开展了一系列相关研究,得到了质点振动速度峰值与爆源距离的匹配关系;刘优平等[10]通过模拟计算分析了炮孔不同装药结构对充填矿柱稳定性的影响;唐明渊等[11]通过构建整体模型,研究了10,15,20 m埋深采空区顶板和底板在爆破荷载作用下的振动规律;胡建华等[12]运用ANSYS/LS-DYNA软件对充填采矿环境下的爆破振动效应进行了预测,并对相应环境下的爆破方法选择提出了建议。以上研究均未考虑初始地应力对爆破过程的影响。实际上,在深部岩体的爆破开挖过程中,岩体一方面受到高初始地应力的作用,另一方面又受到爆破动载荷的作用,目前这2种的综合作用对爆破振动效应产生的影响尚未研究透彻。一些学者研究了地应力对爆破的影响规律,如Lu等[13]研究了初始地应力下预裂爆破裂纹扩展机理;Ma等[14]利用LS-DYNA软件模拟爆破裂纹扩展过程,分析了不同地应力对爆破裂纹扩展的影响;Yilmaz等[15]通过数值模拟分析了加载速率及高地应力对岩体爆破损伤区的作用。这些研究对不同地应力下的爆破过程进行了分析,但均未研究不同侧压力系数对爆破振动效应的影响。

本文通过数值模拟,使用经验证过的岩石本构模型对不同侧压力系数下的被爆结构振动效应进行了研究,对比分析了在炮孔周围稍近及稍远处质点振动效应的一般规律,并研究了不同侧压力系数下水平方向和竖直方向的爆破破坏区域及质点振动水平的差异。

1 数值计算方法及参数

1.1 应力初始化方法

动力松弛方法是一种常用且简单的应力初始化方法。将分析过程分为两步:首先使用ANSYS软件强大的静力分析功能进行隐式求解,得到静力分析的结果文件;然后将结果文件导入后续动力分析,生成动力松弛文件,通过m参数读入动力松弛文件,利用LS-DYNA软件的显式分析功能进行动力问题的求解。这种方法充分发挥了ANSYS软件在静力问题求解方面的优点以及LS-DYNA软件在动力问题求解方面的优点,可以保证较高的求解准确度,很好地运用于求解静—动耦合问题。主要步骤如下:

(1)使用ANSYS软件对模型进行静力求解,施加初始地应力。在隐式分析阶段,使用与后续显式分析相匹配的单元类型。针对本文研究的爆破问题,在隐式分析阶段选用solid 185单元,建立完整模型,并将只在后续显式分析阶段用到的节点和单元的自由度全部约束,从而使这些节点、单元不对隐式分析产生影响。通过将初始地应力施加在模型边界,执行求解,生成结果文件。

(2)ANSYS隐式分析转换为LS-DYAN显式分析。改变作业名并保存模型后,将solid 185单元转换为solid 164 单元,移除隐式分析阶段施加的约束,将第一步生成的结果文件导入进来,然后添加用于显式分析的模型约束及载荷条件,并生成动力松弛文件。该文件即包含模型节点的位移信息,用于产生初始地应力。

(3)进行显式求解。将隐式分析的结果导入显式分析阶段后,初始化模型的几何形状,并进行相关的求解设置,即可生成K文件。对K文件进行必要的修改后,进行显式分析。

1.2 材料模型

LS-DYNA软件使用高能炸药模型*MAT_HIGH_EXPLOSIVE_BURN来模拟实际的炸药材料,并采用Jones-Wilkens-Lee(JWL)状态方程来描述高能炸药爆炸后其体积与压力的关系。高能炸药爆炸后压力与比容的函数关系如下[16]:

式中:P为爆轰压力;V为相对体积;E0为单位体积内能;参数A、B、R1、R2和

空气材料使用空物质材料模型,其关键字为*MAT_NULL,并配套使用*EOS_LINEAR_ POLYNOMIAL状态方程来表征材料的热动力学性质,其线性多项式状态方程为

式中:

式中:

式中:E为弹性模量;Etan为切线模量。

该模型需要输入的参数包括DENS、EXX、NUXY、C和p、

综上,模型中共定义了炸药、空气和岩石3种材料。针对爆破模拟的特点,采用流固耦合算法对模型进行计算。炸药及空气设置为Euler网格,岩石采用Lagrange网格,该算法的优点在于能够保证计算过程中材料的网格不会发生较大畸变而影响计算。添加*MAT_ADD_EROSION命令控制材料失效。

1.3 模型验证

表1 岩石物理力学参数

Table 1

| 岩石参数 | 数值 | 岩石参数 | 数值 |

|---|---|---|---|

| 抗压强度/MPa | 21 | 弹性模量/GPa | 13.1 |

| 抗拉强度/MPa | 1.8 | 泊松比 | 0.25 |

| 密度/(kg·m-3) | 2 009 |

表2 岩石乳化炸药参数

Table 2

| 炸药参数 | 数值 | 炸药参数 | 数值 |

|---|---|---|---|

| 密度/(kg·m-3) | 1 100 | R1 | 4.2 |

| 爆速/(m·s-1) | 3 600 | R2 | 0.9 |

| A/GPa | 214.4 | ω | 0.15 |

| B/GPa | 0.182 | E0/GPa | 4.192 |

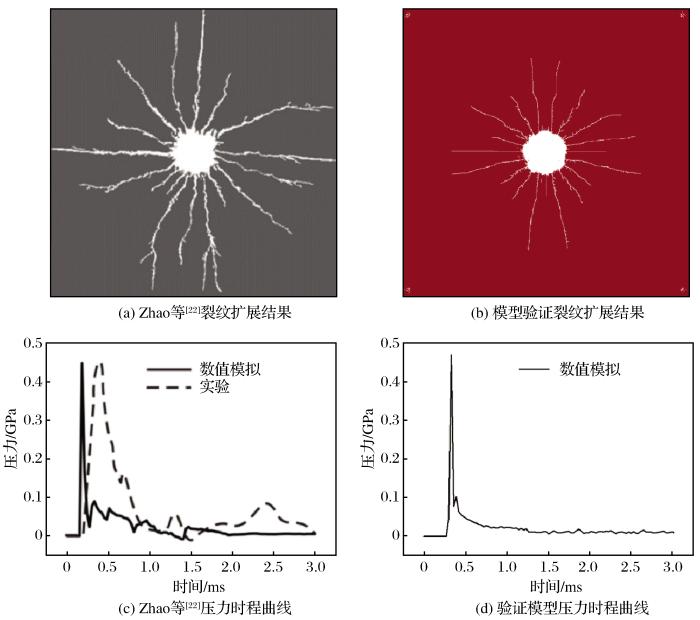

实验及数值模拟结果对比如图1所示。炸药爆炸后,岩石所形成的裂纹与Zhao等[22]的结果基本一致。实验测得距装药0.23 m处试件的压力峰值约为0.45 GPa,Zhao等[22]所做的数值模拟结果显示,0.23 m处单元的压力峰值出现在0.25 ms左右,且压力峰值同样约为0.45 GPa。本文所做的数值模拟结果显示,0.23 m处单元的压力峰值出现在0.26 ms左右,稍晚于Zhao等[22]的研究结果;压力峰值为0.468 GPa,稍大于Zhao等[22]的研究结果。整体上本文所做的模型验证与实验实测数据与Zhao等[22]的模拟结果拟合较好,说明本研究所使用的材料模型及参数可以准确地研究岩石在爆破动载荷作用下的响应情况。

图1

2 数值计算及爆破破坏区分析

2.1 模型构建

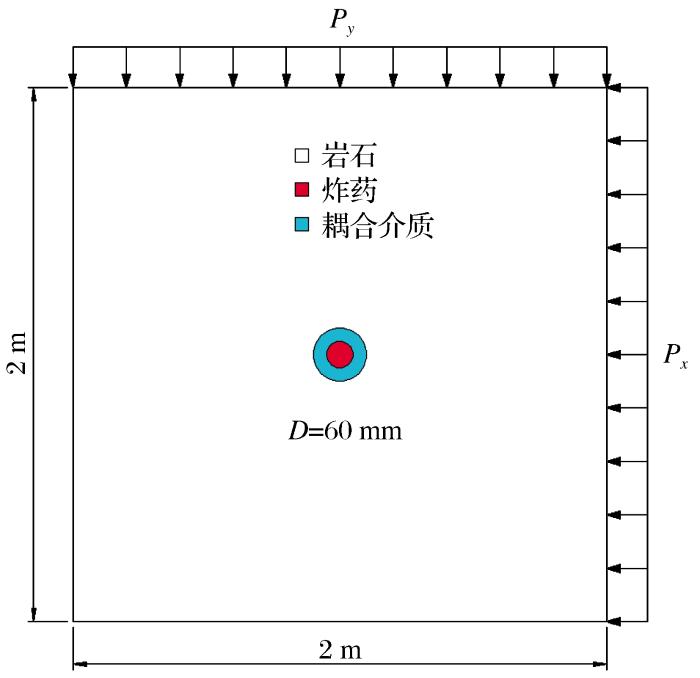

图2

在模型的左边界、下边界和厚度方向施加法向位移约束,上边界和右边界施加初始地应力。为研究不同地应力对被爆结构振动速度的影响,设置5组工况,其中竖直方向初始地应力设为20 MPa,侧压力系数λ分别设为0.1、0.5、1.0、2.0和4.0。

2.2 爆破破坏区分析

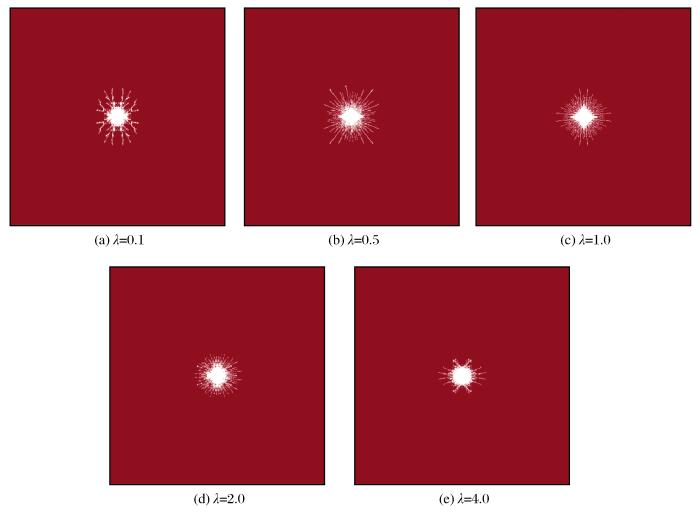

计算完成后,查看爆破产生的岩石破碎区及裂纹区的分布情况,不同侧压力系数下的岩石破坏区域分布如图3所示。

图3

图3

不同侧压力系数下岩石破坏区分布

Fig.3

Distribution of rock failure zone under different lateral pressure coefficients

在5种不同侧压力系数下,炮孔周边的破碎区基本没有变化,而裂纹区的变化较大。爆破裂纹优先向高初始地应力的方向扩展,而低初始地应力方向的爆破裂纹扩展受到抑制。当水平地应力升高至20 MPa时,此时的地应力状态即为双向等值地应力状态,从数值计算结果可以看出,在这种状态下,爆破裂纹在2个方向的扩展均受到明显的抑制作用,但水平方向和竖直方向爆破裂纹长度基本相等。当水平地应力升高至40 MPa时,竖直方向的爆破裂纹长度相比水平地应力为20 MPa时明显减小;当水平地应力升高至80 MPa时,代表极高地应力状态,竖直方向已经很难形成爆破裂纹。说明随着初始地应力的增加,初始地应力对爆破的抑制作用也越来越强。在实际爆破工程中,推荐沿较大的地应力方向布置炮孔,这样有利于爆破裂纹的扩展,最大限度地减弱高地应力对爆破的抑制作用。

3 爆破振动效应分析

针对不同侧压力系数下的计算模型,选取水平方向和竖直方向的单元,导出其质点振动速度时程曲线用于后续分析。单元位置分布如图4所示。在水平方向和竖直方向分别选取10个单元,单元间距为炮孔半径r =30 mm。

图4

3.1 炮孔周围稍近及稍远处质点振动效应

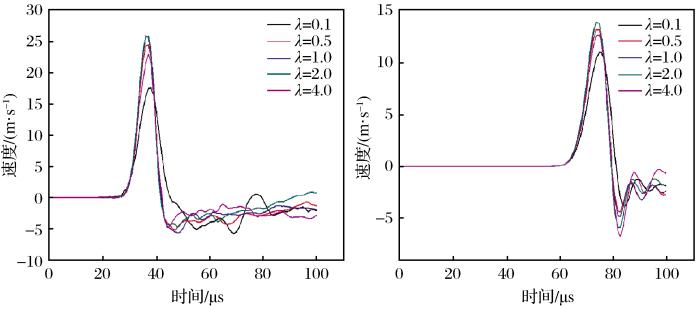

选择炮孔周围稍近及稍远处相同位置单元,其质点振动速度时程曲线如图5所示。

图5

图5

不同位置处质点振动速度时程曲线

Fig.5

Time-history curves of particle vibration velocity at different locations

由图5可知,不同侧压力系数对质点振动速度峰值的到达时间基本没有影响,炮孔周围稍近及稍远处质点振动速度均在相同时刻达到峰值。质点振动速度达到峰值前的阶段,不同侧压力系数对速度—时间曲线的影响较为明显,即当侧压力系数小于1.0时,质点振动速度随着侧压力系数的增大而增大,直至达到峰值;当侧压力系数为2.0时,质点振动速度时程曲线基本与侧压力系数为1.0时重合,说明在竖直方向地应力保持在20 MPa不变时,水平地应力范围在20~30 MPa之间,侧压力系数对质点振动速度的影响相对较小。质点振动速度达到峰值后,曲线则无明显变化规律。

3.2 不同方向质点振动效应

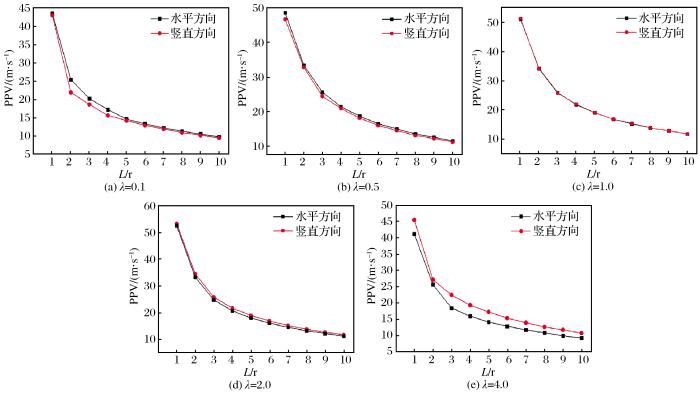

提取不同侧压力系数下水平方向和竖直方向的质点峰值振动速度(PPV),其衰减曲线如图6所示。

图6

图6

不同侧压力系数水平方向与竖直方向的质点峰值振动速度对比

Fig.6

Comparison of peak particle velocity (PPV) in horizontal and vertical directions under different lateral pressure coefficients

由图6可知,在炮孔周围稍近处,岩石具有较高的PPV,并且其随着距炮孔距离L的增加而急剧衰减,在3倍炮孔半径区域内,PPV衰减的速度较大。而后随着L的增加,PPV衰减速度逐渐减慢。当侧压力系数为0.1时,竖直方向的初始地应力大于水平方向,而竖直方向的PPV在炮孔周围稍近及稍远处均小于水平方向;当侧压力系数增加至0.5时,在1倍炮孔半径区域内,相比侧压力系数为0.1的工况,水平方向和竖直方向的PPV均有所增加,并且水平方向的PPV均大于竖直方向。当侧压力系数增加至1.0时,此时即为双向等值地应力状态,从图中可以看出,水平方向和竖直方向的PPV重合在一起,说明在双向等值地应力状态下,初始地应力对水平方向和竖直方向质点振动速度的影响是一致的。当侧压力系数增加至2.0时,此时水平方向的地应力大于竖直方向,而水平方向的PPV小于竖直方向,但二者相差不大;当侧压力系数增加至4.0时,水平方向的初始地应力已经远远大于竖直方向,此时竖直方向的PPV大于水平方向,且在同一监测点水平方向与竖直方向的PPV差值较前4种工况大,说明较大的侧压力系数会增大2个方向PPV的差值。同时,随着L的增加,水平方向和竖直方向PPV的衰减曲线趋于相似,说明在距炮孔较远处,侧压力系数对2个方向PPV的影响也越来越小。

4 结论

采用一种经验证的岩石本构模型,对不同侧压力系数下的岩石爆破过程进行模拟,分析不同侧压力系数下,炮孔周围稍近及稍远处与不同方向被爆结构的振动效应,得到以下结论:

(1)初始地应力对爆破有较大的抑制作用。侧压力系数对岩石破碎区的影响较小,而对岩石裂纹区的影响较大;爆破裂纹优先向较大地应力方向延伸。

(2)在炮孔周围稍近及稍远处,质点振动速度达到峰值前的阶段,其峰值到达时间基本不受侧压力系数的影响。

(3)当侧压力系数小于1.0时,水平方向的质点振动速度峰值大于竖直方向;当侧压力系数大于1.0时,竖直方向的质点振动速度峰值大于水平方向。即较小初始地应力方向的质点振动速度峰值总是大于较大初始地应力方向。

参考文献

Experimental study of the mechanical behavior of sandstone affected by blasting

[J].

Blast design and vibration control at an underground metal mine for the safety of surface structures

[J].

Adaptive sampling applied to blast-hole drilling in surface mining

[J].

Attenuation of blast vibration in tunneling using a pre-cut discontinuity

[J].

The immersed-body gas-solid interaction model for blast analysis in fractured solid media

[J].

Effects of in-situ stresses on the fracturing of rock by blasting

[J].

巷道压顶光面爆破裂隙扩展模拟及参数优化

[J].

Simulation of fracture propagation and optimization of parameters for smooth blasting of coping in roadway

[J].

不同耦合介质光面爆破裂纹发展数值分析

[J].

Numerical analysis of the smooth blasting crack development under different coupling medium

[J].

Effects of Blasting on the Stability of Paste Fill Stopes at Cannington Mine

[D].

近充填体崩矿过程爆破振动控制研究

[J].

Study on blasting vibration control during mining near the fill-mass

[J].

爆破振动对不同埋深采空区稳定性影响研究

[J].

Influenced of blasting vibration on stability analysis of different depths of mined-out areas

[J].

充填采矿环境下爆破振动效应预测与控制

[J].

Forecast and control of blasting vibration effects under fill mining condition

[J].

A study of excavation sequence and contour blasting method for underground powerhouses of hydropower stations

[J].

Numerical simulation of blasting-induced rock fractures

[J].

Three dimensional numerical rock damage analysis under blasting load

[J].

LS-DYNA User Manual Version Non Dynamic of Structure in Three Dimension

[M].

LS-DYNA theoretical manual-version 970

[R].

岩石爆破理论模型及数值计算

[M].

Theoretical Model and Numerical Simulation of Rock Blasting

[M].

ANSYS/LS-DYNA在爆炸与冲击领域内的工程应用

[M].

Application of ANSYS/LS-DYNA in Blasting and Impacting

[M].

Theoretical manual for dyna3D university of California

[R].

Modelling blast induced damage from a fully coupled explosive charge

[J].

Numerical simulation of blasting-induced fracture expansion in coal masses

[J].

甘公网安备 62010202000672号

甘公网安备 62010202000672号