金川二矿区+1 000 m中段水平矿柱回采方法研究

寇永渊 , 1 , 李光 , 2 , 3 , 4 , 邹龙 1 , 马凤山 2 , 3 , 郭捷 2 , 3

1.金川集团股份有限公司,甘肃 金昌 737100

2.中国科学院地质与地球物理研究所,中国科学院页岩气与地质工程重点实验室,北京 100029

3.中国科学院地球科学研究院,北京 100029

4.中国科学院大学,北京 100049

Study on Mining Method of Horizontal Pillar in the Middle Section of +1 000 m in Jinchuan No.2 Mining Area

KOU Yongyuan , 1 , LI Guang , 2 , 3 , 4 , ZOU Long 1 , MA Fengshan 2 , 3 , GUO Jie 2 , 3

1.Jinchuan Group Co. ,Ltd. ,Jinchang 737100,Gansu,China

2.Key Laboratory of Shale Gas and Geoengineering,Institute of Geology and Geophysics,Chinese Academy of Sciences,Beijing 100029,China

3.Institutions of Earth Science,Chinese Academy of Sciences,Beijing 100029,China

4.University of Chinese Academy of Sciences,Beijing 100049,China

通讯作者: 李光(1991-),男,黑龙江双鸭山人,博士研究生,从事矿山工程地质研究工作。liguang@mail.iggcas.ac.cn

收稿日期: 2019-07-01

修回日期: 2020-03-06

网络出版日期: 2020-07-01

基金资助:

国家自然科学基金面上项目“金属矿山地下采动引起的竖井变形破坏机理研究” . 41772341 “深部高地应力采场围岩板裂化破坏机理研究” . 41877274 国家自然科学基金重点项目“海底采矿对地质环境的胁迫影响与致灾机理” . 41831293

Received: 2019-07-01

Revised: 2020-03-06

Online: 2020-07-01

作者简介 About authors

寇永渊(1984-),男,甘肃白银人,硕士研究生,从事采矿工程技术研究工作ekqkyy@jnmc.com

, E-mail:ekqkyy@jnmc.com

摘要

针对金川镍矿二矿区+1 000 m中段开采实际,利用ANSYS建立大型三维数值模型,基于FLAC3D 进行数值模拟计算,对+1 000 m中段水平矿柱回采期间充填体及地表的应力和位移变化趋势进行分析,综合评价了二矿区+1 000 m水平矿柱回采期间充填体的稳定性。研究结果表明:(1)在回采过程中,应力显现明显,上下盘累积位移量较大;当水平矿柱厚度为20~30 m时,矿柱应力变化显现剧烈,最大主应力值达到峰值;(2)充填体是从围岩接触带部分开始破坏,向充填体中央发展,靠近上盘的充填体比靠近下盘的充填体破坏严重;(3)提出了2种回采方案,并进行了对比分析,结果显示在回采过程中,应力显现明显,上下盘累积位移量较大,2种方案均未出现大面积坍塌灾变的现象。通过对比综合应力和位移变化曲线可知:方案二优于方案一,但2种方案在回采矿柱末期均面临着水平矿柱大面积塑性破坏和局部失稳的危险。

关键词:

金川矿区 充填开采 水平矿柱回采 充填体变形 矿柱稳定性 数值模拟分析

Abstract

The ore body in the No.2 mining area of Jinchuan mine is exploited at the same time in the middle section of +1 000 m and +850 m.With the continuous development of mining,some technical problems in the recovery stage of the horizontal pillar in the middle section of +1 000 m are also highlighted.In the face of more and more serious actual situation,it is necessary to study the stability of horizontal pillar and filling body thoroughly.A detailed field investigation was conducted on the mining environment of the horizontal pillar in the middle section of +1 000 m.On this basis,using the ANSYS and FLAC3D numerical simulation software,the trend analysis of the stress and displacement of the filling body and the ground surface during the recovery of the horizontal ore pillar in the two mining area was analyzed,and the underground filling in the two mine area was revealed.The dynamic pressure distribution law of the body and the ground surface during the whole mining process,the stability of the filling body during the mining of the +1 000 m level pillar in the No.2 mining area was synthetically evaluated,and the stability of the 700 m and +850 m middle section mining was predicted by this method.The following conclusions are mainly obtained:During the mining process,the stress appears obviously,the accumulative displacement of the upper and lower plates is larger.When the thickness of the horizontal pillar is 20~30 m,the stress changes in the pillar,the maximum principal stress reaches the peak,the plastic failure area is in the middle of the rich ore body and has the through phenomenon,and the plastic failure of the pillar is all when the thickness of the horizontal pillar is 20 m.The filling body begins to destroy from the part of the contact zone of the surrounding rock and develops to the center of the filling body,and the filling body on the upper plate is seriously damaged than the filling body on the foot wall.According to the mining practice in the middle section of +1 000 m in the two mining area,two kinds of mining schemes are put forward and compared.The results show that during the mining process,the stress appears obviously,the accumulative displacement of the upper and lower plates is larger,and the two schemes have not appeared the phenomenon of large area collapse.Compared to the comprehensive stress,displacement and plastic failure area,the scheme two is better than the scheme one,but the two schemes are faced with the danger of large area plastic failure and local instability of the horizontal pillar at the end of the pillar mining.

Keywords:

Jinchuan mining area filling mining horizontal pillar mining filling deformation pillar stability numerical simulation analysis

本文引用格式

寇永渊, 李光, 邹龙, 马凤山, 郭捷. 金川二矿区+1 000 m中段水平矿柱回采方法研究 [J]. 黄金科学技术 , 2020, 28(3): 353-362 doi:10.11872/j.issn.1005-2518.2020.03.122

KOU Yongyuan, LI Guang, ZOU Long, MA Fengshan, GUO Jie. Study on Mining Method of Horizontal Pillar in the Middle Section of +1 000 m in Jinchuan No.2 Mining Area [J]. Gold Science and Technology

金川镍矿是我国最大的硫化铜镍矿床,探明矿石储量达5.2亿t,镍产量居世界第4位,属于急倾斜厚大难采矿体。经过多年探索实践,矿区形成以机械化盘区下向分层水平进路胶结充填为主的开采方法,采用多中段无矿柱连续采矿工艺[1 ,2 ] 。

金川二矿区1#矿体采用+1 000 m和+850 m两中段同时开采的工艺,随着开采的不断推进, +1 000 m中段水平矿柱资源回收阶段中的一些技术难题开始突显。该区以海拔高度为中段命名,如+1 000 m中段为海拔+1 000 m,地表平均海拔约为1 750 m。1 150 m中段开采完之后,上、下充填体连成一体,上覆充填体体积达2 200万m3 ,存在潜在的失稳危险。随着开采的不断推进以及强烈的开采扰动,潜在的失稳危险也将随之增大。面对越来越严峻的实际情况,有必要对水平矿柱和充填体稳定性进行深入细致的研究[3 ,4 ,5 ] 。

为了最大化地开发利用矿产资源,如何在保证安全的前提下对预留矿柱进行回采,成为国内外学者普遍关注的问题,并为此投入了大量的时间和精力,从理论和实践层面开展了诸多研究。在国外,特别是俄罗斯、日本、美国、澳大利亚和南非,矿山工作者对矿柱回采的认识和采用的回采方法十分准确,拥有丰富的实践经验,值得学习借鉴。例如:俄罗斯明佳克金矿采用分层胶结充填采矿法回采矿柱,虽然该方法的采矿效率比崩落法低,但矿柱回收率和生产经济效益高很多[6 ] ;日本国新釜石矿山株式会社的釜石矿首先对水平矿柱围岩进行了有限元分析,获得回采后可能发生的应力集中部位,并根据分析结果,对关键部位进行应力、应变及声发射检测,然后再进行矿柱回采[7 ] 。在国内,对于水平矿柱的回采工作主要集中在采用充填采矿法的矿山,其中具有代表性的矿山工程包括:山东黄金集团公司所属的新城金矿采用按矿体垂直走向来布置采掘分区,沿矿体走向布置进路回采底柱的采矿方法,使得胶结充填体下所保留的大量护顶矿及矿石点柱得以有效回采,极大地降低了进路回采采场的矿石损失率[8 ] ;红透山铜矿是一座采用下向充填采矿法的大型有色金属矿山,首次提出了人工构筑假底隔离层技术,成功解决了矿山无法回收胶结充填体下的保护矿层的难题,增加其残留矿石回收的完整性,同时保障了回采矿柱的安全[9 ] ;铜陵有色集团采用上向进路浅孔留矿嗣后尾砂胶结充填法对其铜矿区29号矿体顶、底板进行回采,经实际回采作业,顶、底柱矿石回采率均超过50%,取得了较好的经济技术指标[10 ] 。

金川镍矿是我国采用胶结充填技术进行大面积多中段连续开采的矿山,安全、合理地回收矿柱,不仅对充分回收金川镍矿资源有着重要的现实意义,而且对我国厚大矿体的大面积多中段安全回采也具有重要借鉴意义[11 ,12 ,13 ,14 ] 。因此,本文针对金川镍矿二矿区 +1 000 m中段水平矿柱回采环境进行了详实的现场调查,在此基础上,利用ANSYS和FLAC3D 数值模拟软件,对+1 000 m中段水平矿柱回采期间充填体及地表的应力和位移变化趋势进行分析,揭示二矿区井下充填体及地表在整个回采过程中的动态地压分布规律,综合评价了二矿区 +1 000 m水平矿柱回采期间充填体的稳定性。

1 数值模型建立

1.1 模型建立

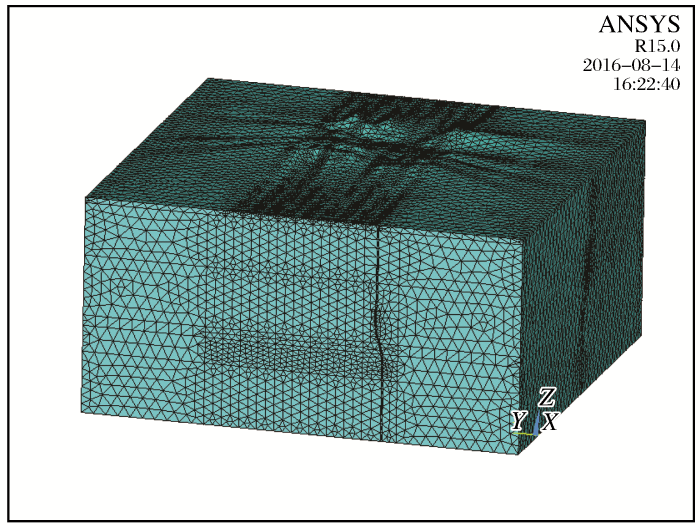

本次数值模拟充分发挥了ANSYS和FLAC3D 各自的优点,取长补短,采用ANSYS和FLAC3D 耦合建模,运用FLAC3D 进行数值模拟计算分析。

构建数值模型的关键点数据来源于矿山工程地质资料。将矿山各中段各分段线与矿体的交点以及地表线重要拐点作为建模的关键点,与之相应,通过各分段平面图可以获取断层的空间位置关键点,经过对矿区坐标进行变换,整理二矿区一号矿体的地质横剖面图和分段采矿设计图,得到矿山完整的关键点数据,从而由关键点数据建立起矿山的数值模型。与其他方法相比,现场调查能够更真实、具体地反映巷道变形和破坏情况。

建立的几何模型由矿体、上盘、下盘和地表4个部分组成,其中矿体模型由上盘贫矿、富矿和下盘贫矿3个岩性组组成,图1 和图2 分别为模型各部分的ANSYS图和FLAC3D 图。

图1

图1

数值模型网格图

Fig.1

Grid graph of numerical model

图2

图2

三维模型解析图

Fig.2

Analytical diagram of 3D model

该数值模型由1 776 736个节点和922 383个基本单元组成,其中六面体185 172个,楔形体194个,金字塔体36 142个,四面体700 875个,共分为9个岩性组,分别为富矿、下盘贫矿、上盘贫矿、断层、上盘断层、下盘断层、上盘围岩、下盘围岩和地表。对于不同岩性组,在计算分析中可以赋予不同的材料参数;对于同一岩性组,可通过命令流对该岩性组中不同位置赋予不同的材料参数值。例如在计算中,根据实际地质资料,由断层在上盘的实际贯穿深度对模型中上下盘的断层组进行材料参数赋值,使得数值模拟计算更加符合工程实际。

1.2 边界条件及参数选取

模型边界约束采用位移约束(在FLAC3D 中实质就是速度约束)的边界条件。底部所有节点取X 、Y 、Z 3个方向上的约束;对X 方向上的边界取X 方向的约束,Y 、Z 方向自由;对Y 方向的约束,取Y 方向约束,X 、Z 方向自由。即模型的左右边界、前后边界和底部边界均施加位移约束条件,上边界(Z 方向)为自由边界。将重力加速度设置为-9.81 m/s2 。矿岩和充填体的破坏主要表现为弹塑性破坏,屈服准则采用摩尔—库仑准则。

根据金川矿区最新研究成果[15 ,16 ,17 ] ,二矿区最大主应力为水平构造应力,最大主应力方向为NNE向,与矿体走向垂直,确定矿区地应力计算公式如下:

σ 1 = ( 1.0 ~ 2.5 ) × 0.0275 h σ 2 = 1.5 × 0.0275 h σ 3 = 0.0275 h (1)

式中:σ 1 为最大主应力(MPa),属压应力,与矿体走向垂直;σ 2 为最小水平主应力(MPa),压应力与矿体走向一致;σ 3 为竖直方向主应力(MPa),属压应力;h 为埋深(m),是从地表至某一点的高程差。

基于矿山回采整体稳定性分析,并以岩体尺度研究矿体回采过程的地压显现分析为前提,参考矿山岩石力学研究成果,确定了此次数值模型中的矿岩岩体力学参数(表1 )[18 ,19 ,20 ] 。

2 +1 000 m水平矿柱回采方案数值分析

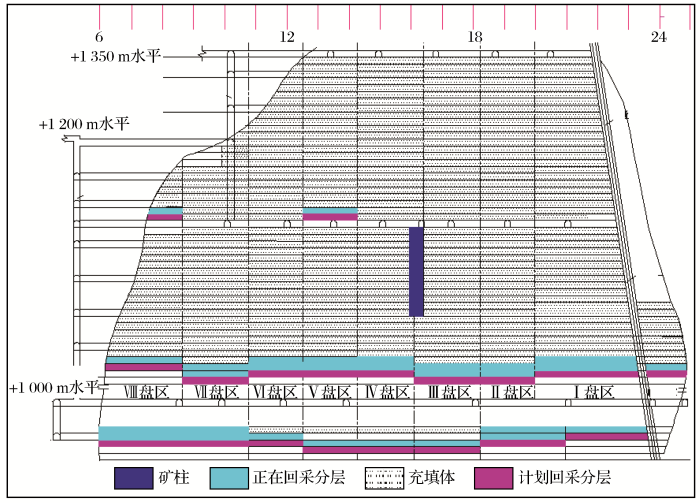

二矿区为“竖井+斜坡道”联合开拓,开采矿体范围在6行至25行之间,所采用的采矿方法为机械化下向分层水平进路胶结充填采矿法,根据矿体走向和形态变化,灵活划分工区和盘区,全区目前共有6个工区,其中一、二、三工区位于+1 000 m中段,四、五工区位于+850 m中段,六工区位于+1 150 m中段,如图3 所示。

图3

图3

二矿区整体开采纵投影图

Fig.3

Vertical projection of the No.2 mining area in Jinchuan

由于二矿区的多中段回采,在+1 000 m中段16行1 098~1 150 m水平之间形成了一个宽度为30 m的条形垂直矿柱。随着+1 000 m中段向下推进,水平矿层逐年采薄。在高地应力作用下板状水平矿柱逐渐减薄的过程中,如何安全、稳定地连续回采 +1 000 m中段水平矿柱,是影响金川二矿区安全开采的重大问题之一。针对这一问题,提出了2种回采方案,并通过数值模拟计算的方式对不同方案的回采效果进行了对比分析。

2.1 水平矿柱回采方案

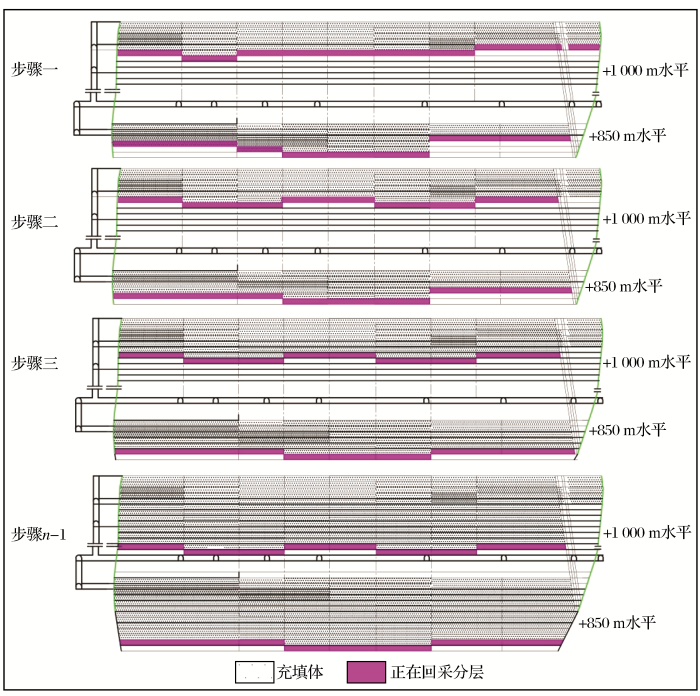

二矿区同一水平面由东向西共划分为Ⅰ~Ⅸ9个盘区,针对+1 000 m水平矿柱的回采方案进行设计和相关模拟,设计了2种大面积连续回采 +1 000 m水平矿柱的方案,分别为:

方案一:+1 000 m与+850 m双中段单“V”型下降方案。该方案以二矿区回采现状为依据,通过调整各盘区的回采顺序,使得+1 000 m与+850 m双中段呈单“V”型下降,即+1 000 m中段的Ⅰ、Ⅱ盘区与Ⅵ、Ⅶ、Ⅷ盘区同步回采,落后于Ⅲ、Ⅳ、Ⅴ盘区一个分层回采。+850 m中段的Ⅰ、Ⅱ盘区与Ⅵ、Ⅶ盘区同步回采,落后于Ⅲ、Ⅳ、Ⅴ盘区一个分层回采。

方案二:+1 000 m双“V”型与+850 m中段单“V”型下降方案。该方案以二矿区回采现状为依据,通过调整各盘区的回采顺序,使得+1 000 m呈双“V”型下降、+850 m中段呈单“V”型下降,即 +1 000 m中段的Ⅰ、Ⅳ、Ⅴ盘区与Ⅷ盘区同步回采,落后于Ⅱ、Ⅲ、Ⅵ、Ⅶ盘区一个分层回采。+850 m中段的Ⅰ、Ⅱ盘区与Ⅵ、Ⅶ盘区同步回采,落后于Ⅲ、Ⅳ、Ⅴ盘区一个分层回采。

其中,双“V”型和单“V”型回采顺序示意图如图4 所示,图中+1 000 m水平进行的是双“V”型回采,+850 m水平进行的是单“V”型回采。

图4

图4

双“V”型和单“V”型回采示意图

Fig.4

Schematic diagram of the double V and single V mining

2.2 模拟结果分析

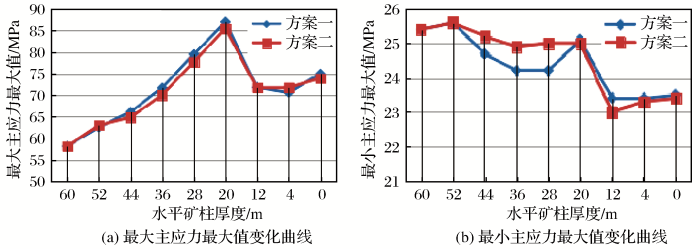

(1)主应力对比分析。分别对2种回采方案进行了模拟计算,提取矿柱厚度分别为60,52,44,36,28,20,12,4,0 m时的主应力和位移的模拟结果,对回采效应以及各分段采场平面上的回采效应进行数据统计分析。对+1 000 m水平矿柱回采过程中 +1 000 m水平剖面上的矿柱矿体最大主应力和最小主应力进行统计对比,得到主应力变化曲线如图5 所示。

图5

图5

水平矿柱回采过程中+1 000 m水平面主应力变化曲线

Fig.5

Variation curves of principal stress in +1 000 m horizontal plane during horizontal pillar mining

如图5 (a)所示,2种方案回采过程中,中段巷道所在+1 000 m水平面上,最大主应力最大值随着水平矿柱的回采变薄先增大后减小最后再略微增大,其中矿柱厚度由58 m逐渐变薄至20 m的过程中,最大主应力最大值从58 MPa升高至85 MPa;随着水平矿柱的继续回采,矿柱厚度由20 m逐渐变薄至4 m的过程中,最大主应力最大值从85 MPa降低至72 MPa;当最后一个分层回采完毕时,最大主应力最大值增大至75 MPa。从回采现状开始,在水平矿柱最大主应力增大阶段,在富矿体和下盘贫矿一定区域内形成应力集中区,且应力集中区在不断增大;在水平矿柱最大主应力降低阶段,应力集中区逐渐消失,应力逐步转移到矿体东西两端,并形成高应力区。由此可见,水平矿柱的破坏是从矿柱上下表面下向破坏,在富矿体中央处率先贯穿,再向两侧破坏,水平矿柱的回采过程中,方案一和方案二的水平矿柱最大主应力变化趋势基本一致,矿柱形成之初和结尾阶段应力值基本一致,而在矿柱回采中间阶段,方案二对最大主应力最大值控制稍优于方案一。

如图5 (b)所示,2种方案回采过程中,水平矿柱最小主应力呈阶梯式降低。在现状基础上,随着水平矿柱的回采,矿柱厚度由58 m逐渐变薄至0 m的过程中,最小主应力从30 MPa降低至20 MPa,2种方案最小主应力值相同,降低速率一致。由此可见,在水平矿柱回采过程中,方案一和方案二的水平矿柱最小主应力变化趋势相同,从回采现状开始,在水平矿柱回采变薄的过程中,水平矿柱的最小主应力不断降低,最后趋于充填体最小主应力值。+1 000 m水平面上最小应力监测值与该规律基本一致,总体呈降低趋势,但过程稍有波动。

综上,+1 000 m水平矿体在回采现状基础上,采用2种不同的回采方案进行回采,在水平矿柱回采变薄的过程中,当水平矿柱厚度为20~30 m时,水平矿柱应力显现剧烈,该时期最大主应力值达到峰值,导致该水平的巷道变形和岩爆,因此应加强对已掘巷道的维护工作,并适当推迟待掘巷道的掘进工作。随着回采分段的下降,水平矿柱变薄,高应力向围岩深部和矿体东西两端转移,此时+1 000 m水平矿体主应力较低,适合回采工作;而矿体东西两端因应力集中,危险性较大。单从主应力角度分析,方案二稍优于方案一,但优势不明显。

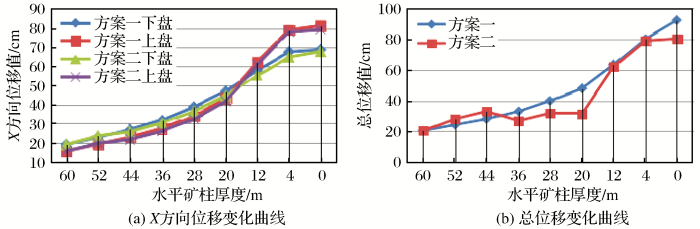

(2)位移对比分析。对矿柱回采过程中+1 000 m水平剖面上的位移进行统计对比,得到位移变化曲线如图6 所示。

图6

图6

水平矿柱回采过程中+1 000 m水平面位移变化曲线

Fig.6

Variation curves of displacements in +1 000 m horizontal plane during horizontal pillar mining

由图6 可知,总位移主要来源于上下盘矿岩X 方向上的闭合位移,Z 方向上的位移较小,而总位移在回采现状下累积数值已达到75 cm以上。当进入水平矿柱回采后,总位移和上下盘X 方向位移快速增大,至矿柱回采结束时,位移量达到约93 cm。方案一与方案二的位移曲线斜率基本一致,增长速率也基本一致,方案一的位移量较方案二大约2 cm。 +1 000 m水平面总位移主要来源于上下盘矿岩X 方向上的闭合位移,Z 方向上的位移较小,而 +1 000 m水平面位移在回采现状下累积数值达到20 cm以上。矿柱厚度从58 m回采变薄至20 m的过程中,+1 000 m水平面位移平稳增大;矿柱厚度从20 m回采变薄至4 m的过程中,位移加速增长。+1 000 m水平面位移中,方案一的位移量略大于方案二,而2种方案的位移增量均较大,从矿柱形成之初至回采结束,位移增量达到约65 cm。充填体是从围岩接触带部分开始破坏,向充填体中央发展,靠近上盘的充填体破坏程度比靠近下盘的充填体严重。容许极限位移量判据是指在保证洞室不产生有害松动和保证地表不产生有害下沉量的条件下,基于此判据,大于10 cm量级的位移,岩体发生大规模破坏,说明+1 000 m水平面上,当水平矿柱厚度为30 m以下时,在充填体和上下盘交界处岩体可能会出现较大面积的破坏现象。

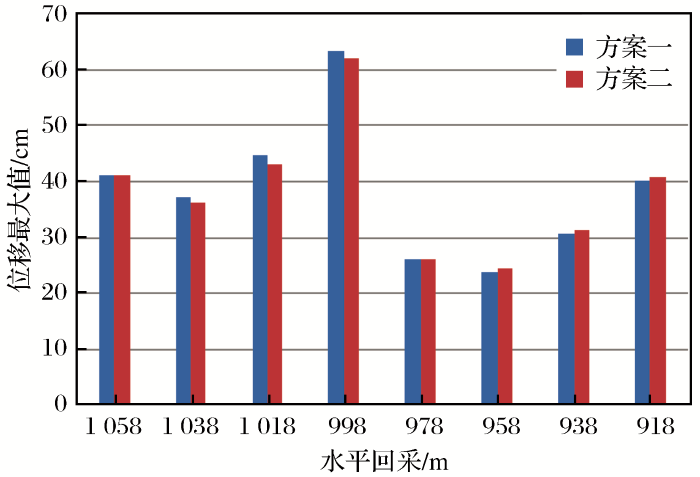

对于上下盘X 方向上的位移,随着回采分段的下降,水平矿柱的回采变薄,X 方向的位移量在不断增加,位移曲线斜率也在逐渐增大,而最大位移量主要出现在上下盘围岩与充填体交界附近。由此可知,随着回采分段的降低,深部矿体高应力的作用加剧着上下盘围岩向充填体的位移活动,围岩很可能超过变形极限而发生破坏,因此充填体与围岩交界附近为高危险区域,不宜在充填体和围岩交界附近布置沿矿体走向上运输巷道或其他硐室等工程。在+1 000 m水平剖面上,下盘围岩的上升位移随着水平矿柱的回采变薄而不断增大,增速也在加快。从位移矢量分布图可知,虽然位移量较大,但充填体总体呈沿矿体倾角向上抬升趋势,在平面上呈向两端挤压位移的趋势。在水平矿柱回采过程中,各分段位移对比如图7 所示,从图中可知在 +1 000 m中段上,方案二的各分段位移量均小于方案一,但在同时回采的+850 m中段上,方案二的各分段位移量稍大于方案一,说明方案二有利于水平矿柱的回采,不利于+850 m深部矿体的回采,而方案一有利于+850 m深部矿体的回采,但不利于水平矿柱的回采。就+1 000 m中段水平矿柱的安全高效回采而言,方案二优于方案一。

图7

图7

水平矿柱回采过程中各分段位移对比图

Fig.7

Comparison diagram of displacement in different section during horizontal pillar mining

(3)塑性区对比分析。+1 000 m水平面上塑性分布区表征该平面的塑性破坏分布情况,在一定程度上反映了回采方案对该水平面的影响,但无法完全表现出2种方案的优劣,因此需要对水平矿柱开采过程进行立体分析。因为水平矿柱厚度在28~20 m之间时,+1 000 m水平面塑性破坏区域较大,而在水平矿柱厚度为36 m以上时塑性破坏区域较小,因此对矿柱进行三维分析主要在水平矿柱厚度为12~36 m之间。

采用FISH语言编辑的命令流对水平矿柱厚度为36,28,20,12 m时的未回采矿柱矿体的塑性破坏区进行统计分析,结果如图8 所示。综合水平矿柱开采过程中+1 000 m水平面塑性破坏区、矿柱矿体三维塑性破坏区和矿柱塑性破坏体积等进行分析,可作出如下定性判断:方案二优于方案一,2种方案在回采+1 000 m水平矿柱过程中,水平矿柱存在着一定的区域塑性破坏的危险,但总体而言,矿区保持着稳定状态,不会出现突然失稳而导致矿区大范围坍塌失稳局面。

图8

图8

水平矿柱回采过程中+1 000 m水平面塑性区统计图

Fig.8

Statistics diagram of plastic zone in +1 000 m horizontal plane during horizontal pillar mining

综上所述,从回采扰动原理分析,方案二略优于方案一。2种方案在回采+1 000 m水平矿柱的过程中,水平矿柱存在着一定的区域塑性破坏危险,+1 000 m水平面下沉位移较大,其内部发生大变形破坏的可能性较大,但该水平自矿柱形成之后就处于充填体中,对+850 m中段回采分段工作面的危害有限。总体而言,矿区保持着稳定状态,不会出现突然失稳而导致矿区大范围坍塌失稳局面。

3 结论

本文就所设计的2种方案对+1 000 m水平矿柱进行回采模拟,得出如下结论:

(1)在回采过程中,应力显现明显,上下盘累积位移量较大。当水平矿柱厚度为20~30 m时,水平矿柱应力显现剧烈,该时期最大主应力值达到峰值。

(2)水平矿柱的破坏是从矿柱上下表面开始下向破坏,在富矿体中央处率先贯穿,再向两侧破坏,直至整个矿柱发生破坏。

(3)充填体是从围岩接触带部分开始破坏,向充填体中央发展,靠近上盘的充填体比靠近下盘的充填体破坏严重。

(4)综合水平矿柱应力和位移模拟结果,可定性判断采用+1 000 m、+850 m双中段单“V”型下降方案和+1 000 m双“V”型、+850 m中段单“V”型下降方案回采水平矿柱的过程中,矿区保持着稳定状态,不会出现突然失稳而导致矿区大范围坍塌失稳局面。但总体而言,方案二优于方案一。

http://www.goldsci.ac.cn/article/2020/1005-2518/1005-2518-2020-28-3-353.shtml

参考文献

View Option

[1]

马凤山 ,卢蓉 ,郭捷 ,等 金川二矿区大体积充填体变形的三维数值模拟

[J].工程地质学报 ,2019 ,27 (1 ):14 -20 .

[本文引用: 1]

Ma Fengshan Lu Rong Guo Jie et al Deformation analysis of large backfill by three dimensional numerical simulation in No.2 zone of Jinchuan mine

[J].Journal of Engineering Geology ,2019 ,27 (1 ):14 -20 .

[本文引用: 1]

[2]

马凤山 ,刘锋 ,郭捷 ,等 陡倾矿体充填法采矿充填体稳定性研究

[J].工程地质学报 ,2018 ,26 (5 ):1351 -1359 .

[本文引用: 1]

Ma Fengshan Liu Feng Guo Jie et al Backfill stability analysis of steep dip mine using filling method

[J].Journal of Engineering Geology ,2018 ,26 (5 ):1351 -1359 .

[本文引用: 1]

[3]

Lu R Ma F S Guo J et al Monitoring and analysis of ground subsidence and backfill stress distribution in Jinchuan mine,China

[J].Current Science ,2018 ,115 (10 ):1970 -1977 .

[本文引用: 1]

[4]

Hui X Ma F S Zhao H J et al Monitoring and statistical analysis of mine subsidence at three metal mines in China

[J].Bulletin of Engineering Geology and the Environment ,2019 ,78 :3983 -4001 .

[本文引用: 1]

[5]

Lu R Ma F S Zhao J et al Monitoring and analysis of stress and deformation features of boundary part of backfill in metal mine

[J].Sustainability 2020 ,12 ,733 .

[本文引用: 1]

[6]

赵奎 ,袁海平 矿山地压监测 [M].济南 :化学工业出版社 ,2009 .

[本文引用: 1]

Zhao Kui Yuan Haiping Mine Pressure Monitoring [M].Jinan :Chemical Industry Press ,2009 .

[本文引用: 1]

[7]

杨清波 深井矿山盘区隔离矿柱回采方案及数值模拟研究

[D].长沙 :中南大学 ,2011 .

[本文引用: 1]

Yang Qingbo Study of Numerical Simulation on the Exploitation of Barrier Pillar in Deep Mine

[D].Changsha :Central South University ,2011 .

[本文引用: 1]

[8]

曹日红 高应力区巷道流变特性分析及支护技术研究

[D].长沙 :中南大学 ,2014 .

[本文引用: 1]

Cao Rihong Study on Support Technology and Rheological Properties Analysis of Roadway Under High Stress

[D].Changsha :Central South University ,2014 .

[本文引用: 1]

[9]

周科平 ,王星星 ,高峰 基于强度折减与ANN-GA 模型的采场结构参数优化

[J].中南大学学报(自然科学版) ,2013 ,44 (7 ):2848 -2854 .

[本文引用: 1]

Zhou Keping Wang Xingxing Gao Feng Stope structural parameters optimization based on strength reduction and ANN-GA mode

[J].Journal of Central South University(Science and Technology) ,2013 ,44 (7 ):2848 -2854 .

[本文引用: 1]

[10]

王玉山 矿柱失稳破坏的力学模式研究

[J].采矿技术 ,2011 (3 ):55 -57 .

[本文引用: 1]

Wang Yushan Study on mechanical model of instability and failure of pillar

[J].Mining Technology ,2011 (3 ):55 -57 .

[本文引用: 1]

[11]

江文武 ,徐国元 ,李国建 金川二矿区 16 行保安矿柱回采可行性研究

[J].金属矿山 ,2012 ,41 (7 ):35 -37 .

[本文引用: 1]

Jiang Wenwu Xu Guoyuan Li Guojian The feasibility study on recovery of 16-line safety pillar in Jinchuan No.2 mine

[J].Metal Mine ,2012 ,41 (7 ):35 -37 .

[本文引用: 1]

[12]

韩现民 ,李晓 ,孙喜书 GSI 在节理化岩体力学参数评价中的应用——以金川二矿区水平矿柱为例

[J].金属矿山 ,2009 ,38 (1 ):25 -29 .

[本文引用: 1]

Han Xianmin Li Xiao Sun Xishu Application of GSI evaluation the evaluation the mechanical parameters of jointed rock mass:A case study of horizontal ore pillar in No.2 mine section of Jinchuan

[J].Metal Mine ,2009 ,38 (1 ):25 -29 .

[本文引用: 1]

[13]

曹平 ,陈冲 ,张科 ,等 金川矿山深部巷道围岩松动圈厚度测试与分析

[J].中南大学学报(自然科学版) ,2014 ,45 (8 ):2839 -2844 .

[本文引用: 1]

Cao Ping Chen Chong Zhang Ke et al Measurement and analysis of deep roadway surrounding rock loose zone in Jinchuan mine

[J].Journal of Central South University(Science and Technology) ,2014 ,45 (8 ):2839 -2844 .

[本文引用: 1]

[14]

马凤山 ,卢蓉 ,郭捷 ,等 金川二矿区大体积充填体变形的三维数值模拟

[J].工程地质学报 ,2019 ,27 (1 ):14 -20 .

[本文引用: 1]

Ma Fengshan Lu Rong Guo Jie et al Deformation analysis of large backfill by three-dimensional numerical simulation in No.2 zone of Jinchuan mine

[J].Journal of Engineering Geology ,2019 ,27 (1 ):14 -20 .

[本文引用: 1]

[15]

吴满路 ,马宇 ,廖椿庭 ,等 金川二矿深部1 000 m中段地应力测量及应力状态研究

[J].岩石力学与工程学报 ,2008 ,27 (增2 ):3785 -3790 .

[本文引用: 1]

Wu Manlu Ma Yu Liao Chunting et al Study of recent state of stress in depth 1 000 m of Jinchuan mine

[J].Chinese Journal of Rock Mechanics and Engineering ,2008 ,27 (Supp.2 ):3785 -3790 .

[本文引用: 1]

[16]

Lu R Ma F S Guo J et al Analysis and monitoring of roadway deformation mechanisms in nickel mine,China

[J].Concurrency and Computation—Practice and Experience ,2019 ,31 (10 ):e4832 .

[本文引用: 1]

[17]

孙琪皓 ,马凤山 ,赵海军 ,等 倾斜矿体采动与断层活化作用引起竖井变形的物理模型试验

[J].黄金科学技术 ,2020 ,28 (1 ):51 -60 .

[本文引用: 1]

Sun Qihao Ma Fengshan Zhao Haijun et al Physical simulation experimental study on mining and fault activation induced by excavation

[J].Gold Science and Technology ,2020 ,28 (1 ):51 -60 .

[本文引用: 1]

[18]

Li G Ma F S Guo J et al Study on deformation failure mechanism and support technology of deep soft rock roadway

[J].Engineering Geology ,2020 ,264 :105262 .

[本文引用: 1]

[19]

李光 ,马凤山 ,郭捷 ,等 U钢管混凝土支架支护技术在金川矿山的应用

[J].黄金科学技术 ,2017 ,25 (5 ):57 -66 .

[本文引用: 1]

Li Guang Ma Fengshan Guo Jie et al Application of steel tube confined concrete support in Jinchuan mine

[J].Gold Science and Technology ,2017 ,25 (5 ):57 -66 .

[本文引用: 1]

[20]

李光 ,马凤山 ,刘港 ,等 金川矿区深部巷道支护效果评价及参数优化研究

[J].黄金科学技术 ,2018 ,26 (5 ):605 -614 .

[本文引用: 1]

Li Guang Ma Fengshan Liu Gang et al Study on supporting parametric optimizing design and evaluate supporting effect of deep roadway in Jinchuan mine

[J].Gold Science and Technology ,2018 ,26 (5 ):605 -614 .

[本文引用: 1]

金川二矿区大体积充填体变形的三维数值模拟

1

2019

... 金川镍矿是我国最大的硫化铜镍矿床,探明矿石储量达5.2亿t,镍产量居世界第4位,属于急倾斜厚大难采矿体.经过多年探索实践,矿区形成以机械化盘区下向分层水平进路胶结充填为主的开采方法,采用多中段无矿柱连续采矿工艺[1 ,2 ] . ...

金川二矿区大体积充填体变形的三维数值模拟

1

2019

... 金川镍矿是我国最大的硫化铜镍矿床,探明矿石储量达5.2亿t,镍产量居世界第4位,属于急倾斜厚大难采矿体.经过多年探索实践,矿区形成以机械化盘区下向分层水平进路胶结充填为主的开采方法,采用多中段无矿柱连续采矿工艺[1 ,2 ] . ...

陡倾矿体充填法采矿充填体稳定性研究

1

2018

... 金川镍矿是我国最大的硫化铜镍矿床,探明矿石储量达5.2亿t,镍产量居世界第4位,属于急倾斜厚大难采矿体.经过多年探索实践,矿区形成以机械化盘区下向分层水平进路胶结充填为主的开采方法,采用多中段无矿柱连续采矿工艺[1 ,2 ] . ...

陡倾矿体充填法采矿充填体稳定性研究

1

2018

... 金川镍矿是我国最大的硫化铜镍矿床,探明矿石储量达5.2亿t,镍产量居世界第4位,属于急倾斜厚大难采矿体.经过多年探索实践,矿区形成以机械化盘区下向分层水平进路胶结充填为主的开采方法,采用多中段无矿柱连续采矿工艺[1 ,2 ] . ...

Monitoring and analysis of ground subsidence and backfill stress distribution in Jinchuan mine,China

1

2018

... 金川二矿区1#矿体采用+1 000 m和+850 m两中段同时开采的工艺,随着开采的不断推进, +1 000 m中段水平矿柱资源回收阶段中的一些技术难题开始突显.该区以海拔高度为中段命名,如+1 000 m中段为海拔+1 000 m,地表平均海拔约为1 750 m.1 150 m中段开采完之后,上、下充填体连成一体,上覆充填体体积达2 200万m3 ,存在潜在的失稳危险.随着开采的不断推进以及强烈的开采扰动,潜在的失稳危险也将随之增大.面对越来越严峻的实际情况,有必要对水平矿柱和充填体稳定性进行深入细致的研究[3 ,4 ,5 ] . ...

Monitoring and statistical analysis of mine subsidence at three metal mines in China

1

2019

... 金川二矿区1#矿体采用+1 000 m和+850 m两中段同时开采的工艺,随着开采的不断推进, +1 000 m中段水平矿柱资源回收阶段中的一些技术难题开始突显.该区以海拔高度为中段命名,如+1 000 m中段为海拔+1 000 m,地表平均海拔约为1 750 m.1 150 m中段开采完之后,上、下充填体连成一体,上覆充填体体积达2 200万m3 ,存在潜在的失稳危险.随着开采的不断推进以及强烈的开采扰动,潜在的失稳危险也将随之增大.面对越来越严峻的实际情况,有必要对水平矿柱和充填体稳定性进行深入细致的研究[3 ,4 ,5 ] . ...

Monitoring and analysis of stress and deformation features of boundary part of backfill in metal mine

1

12

... 金川二矿区1#矿体采用+1 000 m和+850 m两中段同时开采的工艺,随着开采的不断推进, +1 000 m中段水平矿柱资源回收阶段中的一些技术难题开始突显.该区以海拔高度为中段命名,如+1 000 m中段为海拔+1 000 m,地表平均海拔约为1 750 m.1 150 m中段开采完之后,上、下充填体连成一体,上覆充填体体积达2 200万m3 ,存在潜在的失稳危险.随着开采的不断推进以及强烈的开采扰动,潜在的失稳危险也将随之增大.面对越来越严峻的实际情况,有必要对水平矿柱和充填体稳定性进行深入细致的研究[3 ,4 ,5 ] . ...

1

2009

... 为了最大化地开发利用矿产资源,如何在保证安全的前提下对预留矿柱进行回采,成为国内外学者普遍关注的问题,并为此投入了大量的时间和精力,从理论和实践层面开展了诸多研究.在国外,特别是俄罗斯、日本、美国、澳大利亚和南非,矿山工作者对矿柱回采的认识和采用的回采方法十分准确,拥有丰富的实践经验,值得学习借鉴.例如:俄罗斯明佳克金矿采用分层胶结充填采矿法回采矿柱,虽然该方法的采矿效率比崩落法低,但矿柱回收率和生产经济效益高很多[6 ] ;日本国新釜石矿山株式会社的釜石矿首先对水平矿柱围岩进行了有限元分析,获得回采后可能发生的应力集中部位,并根据分析结果,对关键部位进行应力、应变及声发射检测,然后再进行矿柱回采[7 ] .在国内,对于水平矿柱的回采工作主要集中在采用充填采矿法的矿山,其中具有代表性的矿山工程包括:山东黄金集团公司所属的新城金矿采用按矿体垂直走向来布置采掘分区,沿矿体走向布置进路回采底柱的采矿方法,使得胶结充填体下所保留的大量护顶矿及矿石点柱得以有效回采,极大地降低了进路回采采场的矿石损失率[8 ] ;红透山铜矿是一座采用下向充填采矿法的大型有色金属矿山,首次提出了人工构筑假底隔离层技术,成功解决了矿山无法回收胶结充填体下的保护矿层的难题,增加其残留矿石回收的完整性,同时保障了回采矿柱的安全[9 ] ;铜陵有色集团采用上向进路浅孔留矿嗣后尾砂胶结充填法对其铜矿区29号矿体顶、底板进行回采,经实际回采作业,顶、底柱矿石回采率均超过50%,取得了较好的经济技术指标[10 ] . ...

1

2009

... 为了最大化地开发利用矿产资源,如何在保证安全的前提下对预留矿柱进行回采,成为国内外学者普遍关注的问题,并为此投入了大量的时间和精力,从理论和实践层面开展了诸多研究.在国外,特别是俄罗斯、日本、美国、澳大利亚和南非,矿山工作者对矿柱回采的认识和采用的回采方法十分准确,拥有丰富的实践经验,值得学习借鉴.例如:俄罗斯明佳克金矿采用分层胶结充填采矿法回采矿柱,虽然该方法的采矿效率比崩落法低,但矿柱回收率和生产经济效益高很多[6 ] ;日本国新釜石矿山株式会社的釜石矿首先对水平矿柱围岩进行了有限元分析,获得回采后可能发生的应力集中部位,并根据分析结果,对关键部位进行应力、应变及声发射检测,然后再进行矿柱回采[7 ] .在国内,对于水平矿柱的回采工作主要集中在采用充填采矿法的矿山,其中具有代表性的矿山工程包括:山东黄金集团公司所属的新城金矿采用按矿体垂直走向来布置采掘分区,沿矿体走向布置进路回采底柱的采矿方法,使得胶结充填体下所保留的大量护顶矿及矿石点柱得以有效回采,极大地降低了进路回采采场的矿石损失率[8 ] ;红透山铜矿是一座采用下向充填采矿法的大型有色金属矿山,首次提出了人工构筑假底隔离层技术,成功解决了矿山无法回收胶结充填体下的保护矿层的难题,增加其残留矿石回收的完整性,同时保障了回采矿柱的安全[9 ] ;铜陵有色集团采用上向进路浅孔留矿嗣后尾砂胶结充填法对其铜矿区29号矿体顶、底板进行回采,经实际回采作业,顶、底柱矿石回采率均超过50%,取得了较好的经济技术指标[10 ] . ...

深井矿山盘区隔离矿柱回采方案及数值模拟研究

1

2011

... 为了最大化地开发利用矿产资源,如何在保证安全的前提下对预留矿柱进行回采,成为国内外学者普遍关注的问题,并为此投入了大量的时间和精力,从理论和实践层面开展了诸多研究.在国外,特别是俄罗斯、日本、美国、澳大利亚和南非,矿山工作者对矿柱回采的认识和采用的回采方法十分准确,拥有丰富的实践经验,值得学习借鉴.例如:俄罗斯明佳克金矿采用分层胶结充填采矿法回采矿柱,虽然该方法的采矿效率比崩落法低,但矿柱回收率和生产经济效益高很多[6 ] ;日本国新釜石矿山株式会社的釜石矿首先对水平矿柱围岩进行了有限元分析,获得回采后可能发生的应力集中部位,并根据分析结果,对关键部位进行应力、应变及声发射检测,然后再进行矿柱回采[7 ] .在国内,对于水平矿柱的回采工作主要集中在采用充填采矿法的矿山,其中具有代表性的矿山工程包括:山东黄金集团公司所属的新城金矿采用按矿体垂直走向来布置采掘分区,沿矿体走向布置进路回采底柱的采矿方法,使得胶结充填体下所保留的大量护顶矿及矿石点柱得以有效回采,极大地降低了进路回采采场的矿石损失率[8 ] ;红透山铜矿是一座采用下向充填采矿法的大型有色金属矿山,首次提出了人工构筑假底隔离层技术,成功解决了矿山无法回收胶结充填体下的保护矿层的难题,增加其残留矿石回收的完整性,同时保障了回采矿柱的安全[9 ] ;铜陵有色集团采用上向进路浅孔留矿嗣后尾砂胶结充填法对其铜矿区29号矿体顶、底板进行回采,经实际回采作业,顶、底柱矿石回采率均超过50%,取得了较好的经济技术指标[10 ] . ...

深井矿山盘区隔离矿柱回采方案及数值模拟研究

1

2011

... 为了最大化地开发利用矿产资源,如何在保证安全的前提下对预留矿柱进行回采,成为国内外学者普遍关注的问题,并为此投入了大量的时间和精力,从理论和实践层面开展了诸多研究.在国外,特别是俄罗斯、日本、美国、澳大利亚和南非,矿山工作者对矿柱回采的认识和采用的回采方法十分准确,拥有丰富的实践经验,值得学习借鉴.例如:俄罗斯明佳克金矿采用分层胶结充填采矿法回采矿柱,虽然该方法的采矿效率比崩落法低,但矿柱回收率和生产经济效益高很多[6 ] ;日本国新釜石矿山株式会社的釜石矿首先对水平矿柱围岩进行了有限元分析,获得回采后可能发生的应力集中部位,并根据分析结果,对关键部位进行应力、应变及声发射检测,然后再进行矿柱回采[7 ] .在国内,对于水平矿柱的回采工作主要集中在采用充填采矿法的矿山,其中具有代表性的矿山工程包括:山东黄金集团公司所属的新城金矿采用按矿体垂直走向来布置采掘分区,沿矿体走向布置进路回采底柱的采矿方法,使得胶结充填体下所保留的大量护顶矿及矿石点柱得以有效回采,极大地降低了进路回采采场的矿石损失率[8 ] ;红透山铜矿是一座采用下向充填采矿法的大型有色金属矿山,首次提出了人工构筑假底隔离层技术,成功解决了矿山无法回收胶结充填体下的保护矿层的难题,增加其残留矿石回收的完整性,同时保障了回采矿柱的安全[9 ] ;铜陵有色集团采用上向进路浅孔留矿嗣后尾砂胶结充填法对其铜矿区29号矿体顶、底板进行回采,经实际回采作业,顶、底柱矿石回采率均超过50%,取得了较好的经济技术指标[10 ] . ...

高应力区巷道流变特性分析及支护技术研究

1

2014

... 为了最大化地开发利用矿产资源,如何在保证安全的前提下对预留矿柱进行回采,成为国内外学者普遍关注的问题,并为此投入了大量的时间和精力,从理论和实践层面开展了诸多研究.在国外,特别是俄罗斯、日本、美国、澳大利亚和南非,矿山工作者对矿柱回采的认识和采用的回采方法十分准确,拥有丰富的实践经验,值得学习借鉴.例如:俄罗斯明佳克金矿采用分层胶结充填采矿法回采矿柱,虽然该方法的采矿效率比崩落法低,但矿柱回收率和生产经济效益高很多[6 ] ;日本国新釜石矿山株式会社的釜石矿首先对水平矿柱围岩进行了有限元分析,获得回采后可能发生的应力集中部位,并根据分析结果,对关键部位进行应力、应变及声发射检测,然后再进行矿柱回采[7 ] .在国内,对于水平矿柱的回采工作主要集中在采用充填采矿法的矿山,其中具有代表性的矿山工程包括:山东黄金集团公司所属的新城金矿采用按矿体垂直走向来布置采掘分区,沿矿体走向布置进路回采底柱的采矿方法,使得胶结充填体下所保留的大量护顶矿及矿石点柱得以有效回采,极大地降低了进路回采采场的矿石损失率[8 ] ;红透山铜矿是一座采用下向充填采矿法的大型有色金属矿山,首次提出了人工构筑假底隔离层技术,成功解决了矿山无法回收胶结充填体下的保护矿层的难题,增加其残留矿石回收的完整性,同时保障了回采矿柱的安全[9 ] ;铜陵有色集团采用上向进路浅孔留矿嗣后尾砂胶结充填法对其铜矿区29号矿体顶、底板进行回采,经实际回采作业,顶、底柱矿石回采率均超过50%,取得了较好的经济技术指标[10 ] . ...

高应力区巷道流变特性分析及支护技术研究

1

2014

... 为了最大化地开发利用矿产资源,如何在保证安全的前提下对预留矿柱进行回采,成为国内外学者普遍关注的问题,并为此投入了大量的时间和精力,从理论和实践层面开展了诸多研究.在国外,特别是俄罗斯、日本、美国、澳大利亚和南非,矿山工作者对矿柱回采的认识和采用的回采方法十分准确,拥有丰富的实践经验,值得学习借鉴.例如:俄罗斯明佳克金矿采用分层胶结充填采矿法回采矿柱,虽然该方法的采矿效率比崩落法低,但矿柱回收率和生产经济效益高很多[6 ] ;日本国新釜石矿山株式会社的釜石矿首先对水平矿柱围岩进行了有限元分析,获得回采后可能发生的应力集中部位,并根据分析结果,对关键部位进行应力、应变及声发射检测,然后再进行矿柱回采[7 ] .在国内,对于水平矿柱的回采工作主要集中在采用充填采矿法的矿山,其中具有代表性的矿山工程包括:山东黄金集团公司所属的新城金矿采用按矿体垂直走向来布置采掘分区,沿矿体走向布置进路回采底柱的采矿方法,使得胶结充填体下所保留的大量护顶矿及矿石点柱得以有效回采,极大地降低了进路回采采场的矿石损失率[8 ] ;红透山铜矿是一座采用下向充填采矿法的大型有色金属矿山,首次提出了人工构筑假底隔离层技术,成功解决了矿山无法回收胶结充填体下的保护矿层的难题,增加其残留矿石回收的完整性,同时保障了回采矿柱的安全[9 ] ;铜陵有色集团采用上向进路浅孔留矿嗣后尾砂胶结充填法对其铜矿区29号矿体顶、底板进行回采,经实际回采作业,顶、底柱矿石回采率均超过50%,取得了较好的经济技术指标[10 ] . ...

基于强度折减与ANN-GA 模型的采场结构参数优化

1

2013

... 为了最大化地开发利用矿产资源,如何在保证安全的前提下对预留矿柱进行回采,成为国内外学者普遍关注的问题,并为此投入了大量的时间和精力,从理论和实践层面开展了诸多研究.在国外,特别是俄罗斯、日本、美国、澳大利亚和南非,矿山工作者对矿柱回采的认识和采用的回采方法十分准确,拥有丰富的实践经验,值得学习借鉴.例如:俄罗斯明佳克金矿采用分层胶结充填采矿法回采矿柱,虽然该方法的采矿效率比崩落法低,但矿柱回收率和生产经济效益高很多[6 ] ;日本国新釜石矿山株式会社的釜石矿首先对水平矿柱围岩进行了有限元分析,获得回采后可能发生的应力集中部位,并根据分析结果,对关键部位进行应力、应变及声发射检测,然后再进行矿柱回采[7 ] .在国内,对于水平矿柱的回采工作主要集中在采用充填采矿法的矿山,其中具有代表性的矿山工程包括:山东黄金集团公司所属的新城金矿采用按矿体垂直走向来布置采掘分区,沿矿体走向布置进路回采底柱的采矿方法,使得胶结充填体下所保留的大量护顶矿及矿石点柱得以有效回采,极大地降低了进路回采采场的矿石损失率[8 ] ;红透山铜矿是一座采用下向充填采矿法的大型有色金属矿山,首次提出了人工构筑假底隔离层技术,成功解决了矿山无法回收胶结充填体下的保护矿层的难题,增加其残留矿石回收的完整性,同时保障了回采矿柱的安全[9 ] ;铜陵有色集团采用上向进路浅孔留矿嗣后尾砂胶结充填法对其铜矿区29号矿体顶、底板进行回采,经实际回采作业,顶、底柱矿石回采率均超过50%,取得了较好的经济技术指标[10 ] . ...

基于强度折减与ANN-GA 模型的采场结构参数优化

1

2013

... 为了最大化地开发利用矿产资源,如何在保证安全的前提下对预留矿柱进行回采,成为国内外学者普遍关注的问题,并为此投入了大量的时间和精力,从理论和实践层面开展了诸多研究.在国外,特别是俄罗斯、日本、美国、澳大利亚和南非,矿山工作者对矿柱回采的认识和采用的回采方法十分准确,拥有丰富的实践经验,值得学习借鉴.例如:俄罗斯明佳克金矿采用分层胶结充填采矿法回采矿柱,虽然该方法的采矿效率比崩落法低,但矿柱回收率和生产经济效益高很多[6 ] ;日本国新釜石矿山株式会社的釜石矿首先对水平矿柱围岩进行了有限元分析,获得回采后可能发生的应力集中部位,并根据分析结果,对关键部位进行应力、应变及声发射检测,然后再进行矿柱回采[7 ] .在国内,对于水平矿柱的回采工作主要集中在采用充填采矿法的矿山,其中具有代表性的矿山工程包括:山东黄金集团公司所属的新城金矿采用按矿体垂直走向来布置采掘分区,沿矿体走向布置进路回采底柱的采矿方法,使得胶结充填体下所保留的大量护顶矿及矿石点柱得以有效回采,极大地降低了进路回采采场的矿石损失率[8 ] ;红透山铜矿是一座采用下向充填采矿法的大型有色金属矿山,首次提出了人工构筑假底隔离层技术,成功解决了矿山无法回收胶结充填体下的保护矿层的难题,增加其残留矿石回收的完整性,同时保障了回采矿柱的安全[9 ] ;铜陵有色集团采用上向进路浅孔留矿嗣后尾砂胶结充填法对其铜矿区29号矿体顶、底板进行回采,经实际回采作业,顶、底柱矿石回采率均超过50%,取得了较好的经济技术指标[10 ] . ...

矿柱失稳破坏的力学模式研究

1

2011

... 为了最大化地开发利用矿产资源,如何在保证安全的前提下对预留矿柱进行回采,成为国内外学者普遍关注的问题,并为此投入了大量的时间和精力,从理论和实践层面开展了诸多研究.在国外,特别是俄罗斯、日本、美国、澳大利亚和南非,矿山工作者对矿柱回采的认识和采用的回采方法十分准确,拥有丰富的实践经验,值得学习借鉴.例如:俄罗斯明佳克金矿采用分层胶结充填采矿法回采矿柱,虽然该方法的采矿效率比崩落法低,但矿柱回收率和生产经济效益高很多[6 ] ;日本国新釜石矿山株式会社的釜石矿首先对水平矿柱围岩进行了有限元分析,获得回采后可能发生的应力集中部位,并根据分析结果,对关键部位进行应力、应变及声发射检测,然后再进行矿柱回采[7 ] .在国内,对于水平矿柱的回采工作主要集中在采用充填采矿法的矿山,其中具有代表性的矿山工程包括:山东黄金集团公司所属的新城金矿采用按矿体垂直走向来布置采掘分区,沿矿体走向布置进路回采底柱的采矿方法,使得胶结充填体下所保留的大量护顶矿及矿石点柱得以有效回采,极大地降低了进路回采采场的矿石损失率[8 ] ;红透山铜矿是一座采用下向充填采矿法的大型有色金属矿山,首次提出了人工构筑假底隔离层技术,成功解决了矿山无法回收胶结充填体下的保护矿层的难题,增加其残留矿石回收的完整性,同时保障了回采矿柱的安全[9 ] ;铜陵有色集团采用上向进路浅孔留矿嗣后尾砂胶结充填法对其铜矿区29号矿体顶、底板进行回采,经实际回采作业,顶、底柱矿石回采率均超过50%,取得了较好的经济技术指标[10 ] . ...

矿柱失稳破坏的力学模式研究

1

2011

... 为了最大化地开发利用矿产资源,如何在保证安全的前提下对预留矿柱进行回采,成为国内外学者普遍关注的问题,并为此投入了大量的时间和精力,从理论和实践层面开展了诸多研究.在国外,特别是俄罗斯、日本、美国、澳大利亚和南非,矿山工作者对矿柱回采的认识和采用的回采方法十分准确,拥有丰富的实践经验,值得学习借鉴.例如:俄罗斯明佳克金矿采用分层胶结充填采矿法回采矿柱,虽然该方法的采矿效率比崩落法低,但矿柱回收率和生产经济效益高很多[6 ] ;日本国新釜石矿山株式会社的釜石矿首先对水平矿柱围岩进行了有限元分析,获得回采后可能发生的应力集中部位,并根据分析结果,对关键部位进行应力、应变及声发射检测,然后再进行矿柱回采[7 ] .在国内,对于水平矿柱的回采工作主要集中在采用充填采矿法的矿山,其中具有代表性的矿山工程包括:山东黄金集团公司所属的新城金矿采用按矿体垂直走向来布置采掘分区,沿矿体走向布置进路回采底柱的采矿方法,使得胶结充填体下所保留的大量护顶矿及矿石点柱得以有效回采,极大地降低了进路回采采场的矿石损失率[8 ] ;红透山铜矿是一座采用下向充填采矿法的大型有色金属矿山,首次提出了人工构筑假底隔离层技术,成功解决了矿山无法回收胶结充填体下的保护矿层的难题,增加其残留矿石回收的完整性,同时保障了回采矿柱的安全[9 ] ;铜陵有色集团采用上向进路浅孔留矿嗣后尾砂胶结充填法对其铜矿区29号矿体顶、底板进行回采,经实际回采作业,顶、底柱矿石回采率均超过50%,取得了较好的经济技术指标[10 ] . ...

金川二矿区 16 行保安矿柱回采可行性研究

1

2012

... 金川镍矿是我国采用胶结充填技术进行大面积多中段连续开采的矿山,安全、合理地回收矿柱,不仅对充分回收金川镍矿资源有着重要的现实意义,而且对我国厚大矿体的大面积多中段安全回采也具有重要借鉴意义[11 ,12 ,13 ,14 ] .因此,本文针对金川镍矿二矿区 +1 000 m中段水平矿柱回采环境进行了详实的现场调查,在此基础上,利用ANSYS和FLAC3D 数值模拟软件,对+1 000 m中段水平矿柱回采期间充填体及地表的应力和位移变化趋势进行分析,揭示二矿区井下充填体及地表在整个回采过程中的动态地压分布规律,综合评价了二矿区 +1 000 m水平矿柱回采期间充填体的稳定性. ...

金川二矿区 16 行保安矿柱回采可行性研究

1

2012

... 金川镍矿是我国采用胶结充填技术进行大面积多中段连续开采的矿山,安全、合理地回收矿柱,不仅对充分回收金川镍矿资源有着重要的现实意义,而且对我国厚大矿体的大面积多中段安全回采也具有重要借鉴意义[11 ,12 ,13 ,14 ] .因此,本文针对金川镍矿二矿区 +1 000 m中段水平矿柱回采环境进行了详实的现场调查,在此基础上,利用ANSYS和FLAC3D 数值模拟软件,对+1 000 m中段水平矿柱回采期间充填体及地表的应力和位移变化趋势进行分析,揭示二矿区井下充填体及地表在整个回采过程中的动态地压分布规律,综合评价了二矿区 +1 000 m水平矿柱回采期间充填体的稳定性. ...

GSI 在节理化岩体力学参数评价中的应用——以金川二矿区水平矿柱为例

1

2009

... 金川镍矿是我国采用胶结充填技术进行大面积多中段连续开采的矿山,安全、合理地回收矿柱,不仅对充分回收金川镍矿资源有着重要的现实意义,而且对我国厚大矿体的大面积多中段安全回采也具有重要借鉴意义[11 ,12 ,13 ,14 ] .因此,本文针对金川镍矿二矿区 +1 000 m中段水平矿柱回采环境进行了详实的现场调查,在此基础上,利用ANSYS和FLAC3D 数值模拟软件,对+1 000 m中段水平矿柱回采期间充填体及地表的应力和位移变化趋势进行分析,揭示二矿区井下充填体及地表在整个回采过程中的动态地压分布规律,综合评价了二矿区 +1 000 m水平矿柱回采期间充填体的稳定性. ...

GSI 在节理化岩体力学参数评价中的应用——以金川二矿区水平矿柱为例

1

2009

... 金川镍矿是我国采用胶结充填技术进行大面积多中段连续开采的矿山,安全、合理地回收矿柱,不仅对充分回收金川镍矿资源有着重要的现实意义,而且对我国厚大矿体的大面积多中段安全回采也具有重要借鉴意义[11 ,12 ,13 ,14 ] .因此,本文针对金川镍矿二矿区 +1 000 m中段水平矿柱回采环境进行了详实的现场调查,在此基础上,利用ANSYS和FLAC3D 数值模拟软件,对+1 000 m中段水平矿柱回采期间充填体及地表的应力和位移变化趋势进行分析,揭示二矿区井下充填体及地表在整个回采过程中的动态地压分布规律,综合评价了二矿区 +1 000 m水平矿柱回采期间充填体的稳定性. ...

金川矿山深部巷道围岩松动圈厚度测试与分析

1

2014

... 金川镍矿是我国采用胶结充填技术进行大面积多中段连续开采的矿山,安全、合理地回收矿柱,不仅对充分回收金川镍矿资源有着重要的现实意义,而且对我国厚大矿体的大面积多中段安全回采也具有重要借鉴意义[11 ,12 ,13 ,14 ] .因此,本文针对金川镍矿二矿区 +1 000 m中段水平矿柱回采环境进行了详实的现场调查,在此基础上,利用ANSYS和FLAC3D 数值模拟软件,对+1 000 m中段水平矿柱回采期间充填体及地表的应力和位移变化趋势进行分析,揭示二矿区井下充填体及地表在整个回采过程中的动态地压分布规律,综合评价了二矿区 +1 000 m水平矿柱回采期间充填体的稳定性. ...

金川矿山深部巷道围岩松动圈厚度测试与分析

1

2014

... 金川镍矿是我国采用胶结充填技术进行大面积多中段连续开采的矿山,安全、合理地回收矿柱,不仅对充分回收金川镍矿资源有着重要的现实意义,而且对我国厚大矿体的大面积多中段安全回采也具有重要借鉴意义[11 ,12 ,13 ,14 ] .因此,本文针对金川镍矿二矿区 +1 000 m中段水平矿柱回采环境进行了详实的现场调查,在此基础上,利用ANSYS和FLAC3D 数值模拟软件,对+1 000 m中段水平矿柱回采期间充填体及地表的应力和位移变化趋势进行分析,揭示二矿区井下充填体及地表在整个回采过程中的动态地压分布规律,综合评价了二矿区 +1 000 m水平矿柱回采期间充填体的稳定性. ...

金川二矿区大体积充填体变形的三维数值模拟

1

2019

... 金川镍矿是我国采用胶结充填技术进行大面积多中段连续开采的矿山,安全、合理地回收矿柱,不仅对充分回收金川镍矿资源有着重要的现实意义,而且对我国厚大矿体的大面积多中段安全回采也具有重要借鉴意义[11 ,12 ,13 ,14 ] .因此,本文针对金川镍矿二矿区 +1 000 m中段水平矿柱回采环境进行了详实的现场调查,在此基础上,利用ANSYS和FLAC3D 数值模拟软件,对+1 000 m中段水平矿柱回采期间充填体及地表的应力和位移变化趋势进行分析,揭示二矿区井下充填体及地表在整个回采过程中的动态地压分布规律,综合评价了二矿区 +1 000 m水平矿柱回采期间充填体的稳定性. ...

金川二矿区大体积充填体变形的三维数值模拟

1

2019

... 金川镍矿是我国采用胶结充填技术进行大面积多中段连续开采的矿山,安全、合理地回收矿柱,不仅对充分回收金川镍矿资源有着重要的现实意义,而且对我国厚大矿体的大面积多中段安全回采也具有重要借鉴意义[11 ,12 ,13 ,14 ] .因此,本文针对金川镍矿二矿区 +1 000 m中段水平矿柱回采环境进行了详实的现场调查,在此基础上,利用ANSYS和FLAC3D 数值模拟软件,对+1 000 m中段水平矿柱回采期间充填体及地表的应力和位移变化趋势进行分析,揭示二矿区井下充填体及地表在整个回采过程中的动态地压分布规律,综合评价了二矿区 +1 000 m水平矿柱回采期间充填体的稳定性. ...

金川二矿深部1 000 m中段地应力测量及应力状态研究

1

2008

... 根据金川矿区最新研究成果[15 ,16 ,17 ] ,二矿区最大主应力为水平构造应力,最大主应力方向为NNE向,与矿体走向垂直,确定矿区地应力计算公式如下: ...

金川二矿深部1 000 m中段地应力测量及应力状态研究

1

2008

... 根据金川矿区最新研究成果[15 ,16 ,17 ] ,二矿区最大主应力为水平构造应力,最大主应力方向为NNE向,与矿体走向垂直,确定矿区地应力计算公式如下: ...

Analysis and monitoring of roadway deformation mechanisms in nickel mine,China

1

2019

... 根据金川矿区最新研究成果[15 ,16 ,17 ] ,二矿区最大主应力为水平构造应力,最大主应力方向为NNE向,与矿体走向垂直,确定矿区地应力计算公式如下: ...

倾斜矿体采动与断层活化作用引起竖井变形的物理模型试验

1

2020

... 根据金川矿区最新研究成果[15 ,16 ,17 ] ,二矿区最大主应力为水平构造应力,最大主应力方向为NNE向,与矿体走向垂直,确定矿区地应力计算公式如下: ...

倾斜矿体采动与断层活化作用引起竖井变形的物理模型试验

1

2020

... 根据金川矿区最新研究成果[15 ,16 ,17 ] ,二矿区最大主应力为水平构造应力,最大主应力方向为NNE向,与矿体走向垂直,确定矿区地应力计算公式如下: ...

Study on deformation failure mechanism and support technology of deep soft rock roadway

1

2020

... 基于矿山回采整体稳定性分析,并以岩体尺度研究矿体回采过程的地压显现分析为前提,参考矿山岩石力学研究成果,确定了此次数值模型中的矿岩岩体力学参数(表1 )[18 ,19 ,20 ] . ...

U钢管混凝土支架支护技术在金川矿山的应用

1

2017

... 基于矿山回采整体稳定性分析,并以岩体尺度研究矿体回采过程的地压显现分析为前提,参考矿山岩石力学研究成果,确定了此次数值模型中的矿岩岩体力学参数(表1 )[18 ,19 ,20 ] . ...

U钢管混凝土支架支护技术在金川矿山的应用

1

2017

... 基于矿山回采整体稳定性分析,并以岩体尺度研究矿体回采过程的地压显现分析为前提,参考矿山岩石力学研究成果,确定了此次数值模型中的矿岩岩体力学参数(表1 )[18 ,19 ,20 ] . ...

金川矿区深部巷道支护效果评价及参数优化研究

1

2018

... 基于矿山回采整体稳定性分析,并以岩体尺度研究矿体回采过程的地压显现分析为前提,参考矿山岩石力学研究成果,确定了此次数值模型中的矿岩岩体力学参数(表1 )[18 ,19 ,20 ] . ...

金川矿区深部巷道支护效果评价及参数优化研究

1

2018

... 基于矿山回采整体稳定性分析,并以岩体尺度研究矿体回采过程的地压显现分析为前提,参考矿山岩石力学研究成果,确定了此次数值模型中的矿岩岩体力学参数(表1 )[18 ,19 ,20 ] . ...

甘公网安备 62010202000672号

甘公网安备 62010202000672号