充填采矿法具有能够控制地压、资源回收率高、环保安全等优点,在地下矿山中采用充填采矿法回采矿石已成为矿业发展的趋势[1,2,3,4,5]。充填开采时采场充填体强度是影响后续采场能否安全回采的重要指标。随着矿山开采深度的增加,深部资源高应力、高岩温的恶劣开采条件对深井充填体质量的要求越来越高[6,7,8]。充填体质量的含义包括充填体强度质量和充填体整体质量2个层面,前者是充填质量控制的基础,其可靠性是影响采充平衡和开采安全的重要因素[9,10,11],后者包括充填料浆在采场内流动沉积形成充填体的结构均匀性和强度分布均匀性。深井充填水力高势能冲击及充填料浆流动过程中分层离析的影响,造成充填体内部结构具有很强的不均匀性,使充填体并未呈现出实验室内标准试块的强度,离散性较大,因此深部充填体质量较浅部充填更难以保障[12]。但采矿技术人员在设计采场充填参数时,多数情况下是以室内标准试块的强度为依据进行采场充填设计,未考虑充填料浆流动过程中分层离析产生的影响,因此非常有必要对采场充填料浆流动沉降规律与原位充填体力学特性进行研究。尹裕等[13]、甘德清等[14]通过室内相似模拟试验,从充填体力学强度的角度研究了充填料浆离析导致模型中充填体强度与实验室标准试块强度的差异;卢宏建等[15,16]通过相似模拟试验及原位充填体取芯研究了采场充填体强度分布规律。本文以某铜矿为依托,基于大尺度相似模拟试验及原位充填体力学强度测试试验,从充填材料粒径组成及充填体力学强度的角度,分析充填料浆的流动和离析规律,探索其因离析分层产生的采场充填体强度变化规律,从而为充填采场下料管的数量及位置设计提供依据。

1 尾砂基本物理参数测试

安徽某铜矿是1986年按新模式组建的一座大型铜铁矿山,设计采选能力为3 500 t/d。矿体厚大,矿石价值中等:含铜1.0%~1.2%,铁30%~35%。矿山采用的主要采矿方法为大直径深孔阶段空场嗣后充填采矿法,采场阶段高度为60 m,采场垂直矿体走向布置,采用“隔一采一”的回采顺序,一步骤回采为嗣后尾砂胶结充填,二步骤回采采用嗣后尾砂非胶结充填。充填工艺流程为分级后的分级尾砂经泵送至充填站立式砂仓。立式砂仓中沉降浓缩的尾砂经高压水造浆后自流至搅拌桶与水泥混合搅拌均匀,然后通过充填钻孔自流至井下采场进行充填。

试验测试所用分级尾砂取自该铜矿重介质厂出料口,经自然晾干后开展了密度和容重测试,测试结果见表1。

表1 分级尾砂基本物理参数

Table.1

| 材料名称 | 密度/(g·cm-3) | 容重/(g·cm-3) | 孔隙率/ % |

|---|---|---|---|

| 分级尾砂 | 3.058 | 1.445 | 52.76 |

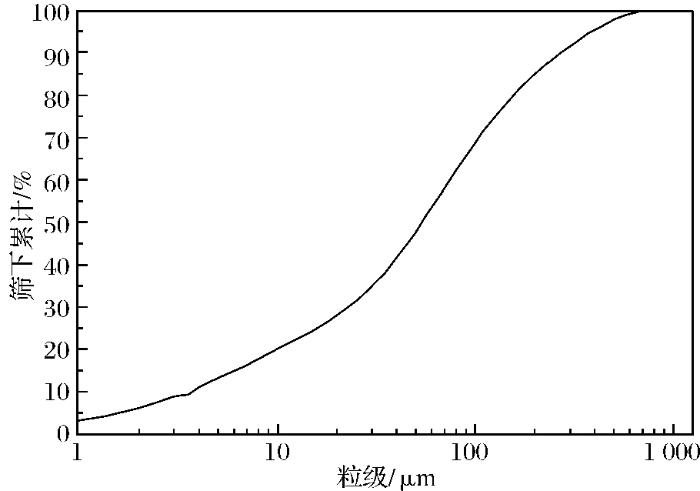

图1

表2 混合料粒度参数

Table.2

| 材料 | d10 | d30 | d50 | d90 |

|---|---|---|---|---|

| 标准样品 | 3.70 | 22.90 | 53.79 | 220.36 |

2 充填料浆流动相似模拟试验

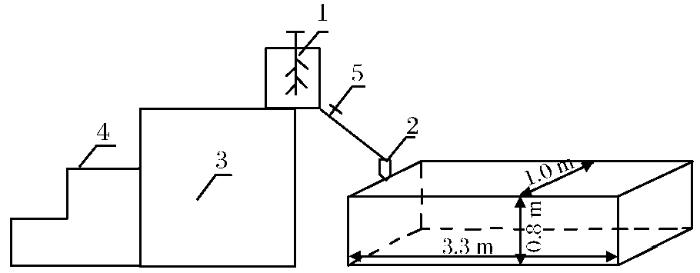

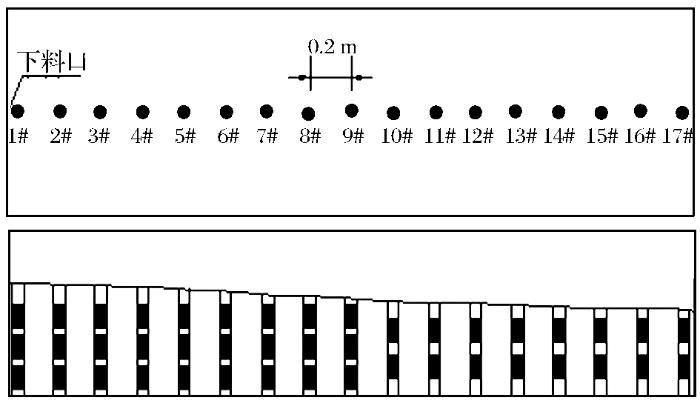

为初步掌握充填料浆在采场的流动规律,依据相似理论采用有机玻璃制作充填料浆流动相似试验模型。根据调研获得该矿标准采场尺寸(长×宽×高)为50 m×15 m×60 m,采用1∶15的几何相似比,制作的相似模型尺寸(长×宽×高)为3.3 m×1.0 m×0.8 m。

图2

开展标准试验时,由于有机玻璃较为光滑,为模拟采场底部的粗糙度,在模型底部铺设一层36目砂纸,以确保工况与实际充填时相符,由于配置的砂浆浓度较高,泌水率为3%~5%,因此不考虑料浆脱水。

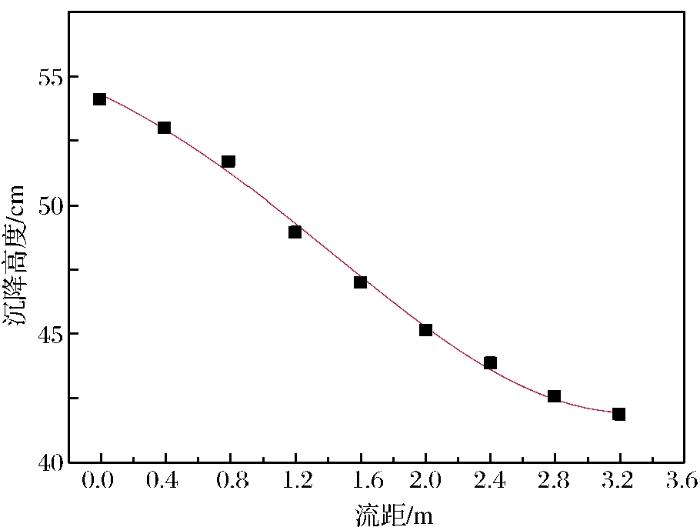

2.1 充填料浆流动终态坡面研究

配置一定量的浓度为72%、灰砂比1∶4的充填料浆,通过搅拌桶、下料漏斗将充填料浆输送至水槽模型,待充填料浆在模型中达到一定界面后,停止供料,在充填料浆稳定后,用直尺测量不同位置的高度,以下料点竖直方向为Y轴,流动方向为X轴,绘制沉降轨迹坡面曲线图,见图3。

图3

对充填料浆流动终态轨迹坡面进行非线性拟合,得出曲线方程如式(1),拟合相关系数为0.99481,拟合程度满足精度要求。

设:

则:

由式(3)可知,g(x)是服从X~N(3.27,1.832)的正态分布函数,而g(x)是f(x)的线性函数,因此可判断充填料浆在采场中的流动终态轨迹坡面趋向于正态分布。

2.2 充填料浆粒径分布特性分析

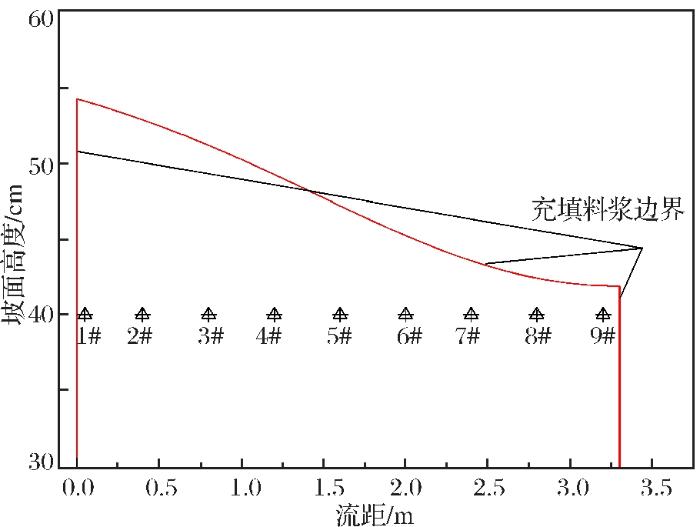

图4

表3 不同位置粒度参数

Table.3

| 取样位置 | d10 | d30 | d50 | d90 |

|---|---|---|---|---|

| 1# | 5.86 | 29.81 | 59.85 | 243.46 |

| 2# | 11.09 | 50.81 | 94.26 | 316.27 |

| 3# | 12.18 | 55.23 | 104.35 | 351.23 |

| 4# | 11.14 | 52.25 | 106.10 | 395.80 |

| 5# | 11.89 | 59.76 | 129.18 | 445.32 |

| 6# | 7.47 | 39.36 | 77.60 | 275.61 |

| 7# | 7.04 | 34.41 | 63.92 | 197.61 |

| 8# | 6.97 | 36.69 | 67.20 | 208.70 |

| 9# | 4.03 | 18.07 | 39.83 | 134.37 |

图5

图5

不同位置粒度参数(0#代表标准样品)

Fig.5

Particle size parameters at different positions(0# stands for standard samples)

由图5可知,沿充填料浆流动方向充填体物料的不同粒度参数均未呈直线状,而是呈先增大后减小的下凹型曲线状,说明充填料浆在流动过程中发生了分层离析现象,充填体物料的粒径沿料浆流动方向呈先增大后减小的趋势。物料粒径最大并不是位于下料口位置(1#),而是位于模型中央位置,这是由于充填料浆在下料口有冲击作用,并且粗颗粒物料在重力作用下向前推移一段距离后逐渐沉积,而细颗粒物料沉降速度慢,继续向前流动,最终慢慢沉积稳定,因此,在流动方向最远处细颗粒较多。

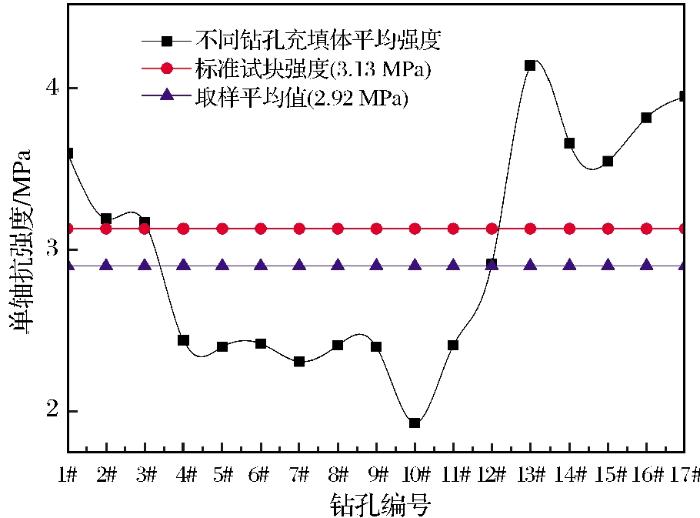

2.3 充填体强度分布特性分析

图6

图7

图7

不同钻孔充填体平均抗压强度值

Fig.7

Average compressive strength value of filling body in different drilling

充填料浆是由尾砂、水泥和水组成的混合物,结合2.2节充填料浆粒径分布特性分析可知,充填料浆在流动过程中,由于产生离析分层现象,粒径较小的颗粒随料浆流动逐渐被推向模型远端,导致粒径较粗的尾砂在模型前1/2所占比例越来越大,在模型后1/2的细颗粒比例越来越大。而水泥粒度相对尾砂要小很多,因此模型后1/2部分水泥相对较多。细颗粒的尾矿比表面积大,其与水泥发生水化反应时接触面积越大,水化反应越充分,水化反应后产生的水化硅酸钙(C-S-H)凝胶也越多,充填体更加密实,充填体强度也就越大,从而导致不同区域充填体强度存在差异[18]。

由于模型尺寸相对采场较小,可能存在尺寸效应,在流动方向末端可能会产生边界效应,导致末端的物料粒径、充填体强度规律与实际充填采场不符。为进一步研究充填料浆流动与离析规律,需对充填采场的原位充填体力学强度特性开展研究工作。

3 充填采场原位充填体强度分布特性

该矿充填工艺如下:在立式砂仓中沉降浓缩的分级尾砂经高压水造浆后自流至搅拌桶中与水泥按一定比例混合搅拌均匀,然后通过充填钻孔自流至井下采场进行充填。采场底部充填参数:充填浓度为72%、灰砂比为1∶4,充填高度一般不低于8 m。

经现场调研,选择-618m2P采场作为验证采场,该采场垂直矿体走向布置,长度为矿体厚度(50 m),宽度为15 m,高度为60 m,矿体倾角约80°。根据充填台账可知,该采场底部充填参数为71%~72%浓度、灰砂比1∶4,充填高度10 m。

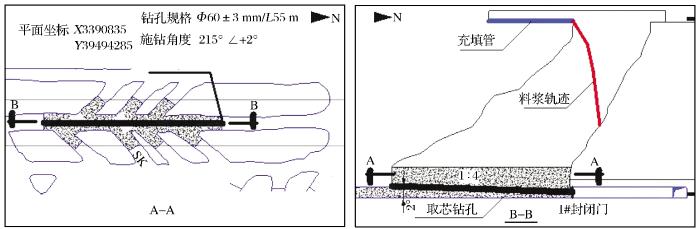

3.1 取芯方案简介

取芯设备为XY-2型岩芯钻机,所用钻杆直径为42 mm,岩芯管直径为60 mm,套管直径为91 mm,取芯直径约为56 mm。钻孔方位角215°,为研究充填料浆水平方向流动规律,同时保证钻机工作用水不影响充填体质量,钻孔角度设计为2°,钻孔长度约为55 m。取芯钻孔设计见图8。

图8

由前文可知,深部充填料浆流速一般为3.5 m/s,甚至更高。根据物理学知识,可大致描绘出充填料浆在采场的运动轨迹如图8所示,由图可知充填料浆在充填采场底部时,首先下落在下盘围岩上,再沿着围岩流至采场底部。由此可确定充填料浆在底部的下落点,即为取芯钻孔开口端。取出的原位充填体通过切割机加工成高径比为2的标准试块。

3.2 采场原位充填体力学特性分析

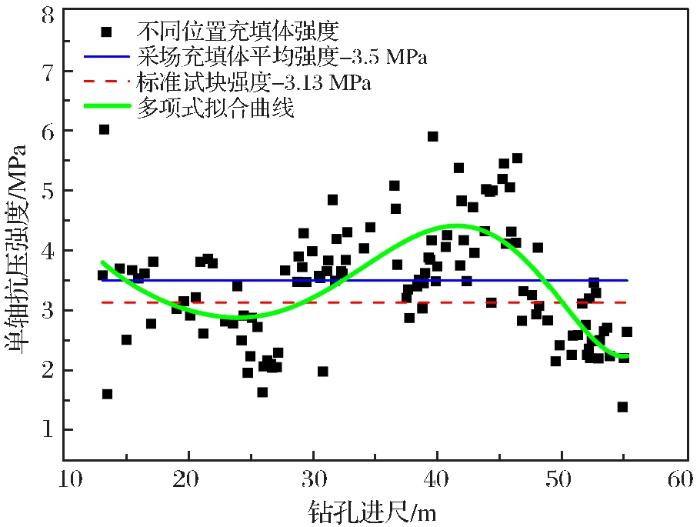

对加工好的标准试块开展单轴抗压强度试验,试验过程与前文保持一致。在距离取芯开口端约12 m处,由于遗留了较多的矿石,取出的充填体芯较为破碎且含矿石,为研究采场单一原位充填体强度变化规律,对前12 m充填体不进行分析。以钻孔进尺为X轴,料浆流动方向为正向,单轴抗压强度值为Y轴,绘制不同位置充填体强度与钻孔进尺的关系如图9所示。

图9

由图可知,钻孔取样的充填体平均强度值与标准试块强度值仅相差约0.4 MPa,较为接近,这与相似模拟试验所得结论一致。在流动方向上充填体变化范围较大,最小值为1.38 MPa,最大值为7.32 MPa,平均值为3.5 MPa。由不同位置充填体强度多项式拟合曲线可知,沿充填料浆流动方向充填体强度同样呈先减小后增大再减小的趋势,为倒转“S”形,拟合结果见式(4)。

在下料点附近即钻孔进尺12~22 m区间,沉积的尾砂相对较粗,强度稳定并能达到平均值,这与相似模拟试验结论一致。

钻孔进尺24~28 m区间内是一过渡区域,尾砂相对较细,水泥沉积相对较少,因此大多数充填体单轴抗压强度未能达到平均值,此区域约位于采场的1/2位置,同样与相似模拟试验结论一致。

在钻孔进尺28~49 m区间内,充填料浆中水泥含量相对较多,因此呈现出充填体强度大于平均值的现象,其中较大强度值出现在40~45 m区域,约在采场长度的7/10~8/10位置处,考虑到钻孔具有2°的倾角,可知充填体高强度集中区基本在采场流动方向7/10的位置,同样与相似模拟试验结论一致。

在钻孔进尺49~55 m区间内,由于距离下料点较远,尾砂相对较细、水泥相对较少,因此又呈现出充填体强度低于平均值的现象。

综上所述,实际采场中原位充填体强度力学特性规律基本与充填料浆流动相似模拟试验所得结论一致,不但说明充填料浆流动相似模拟试验可靠度高,而且证明充填料浆在流动过程中由于离析分层导致充填体强度不均匀,尤其是在充填料浆下料点与流动方向末端的中间位置充填体强度值最低。

较低的充填体强度不利于矿山下一步的安全回采,因此在充填采场设计时有必要针对充填料浆流动过程产生的离析分层现象开展相应的设计工作。本试验可为充填采场充填设计提供指导依据,对于需要在充填体下采矿、接顶充填等工艺,建议采用多点下料的方式,有条件的矿山可采用上下盘同时下料的方式进行充填作业,以保证充填体的均匀性。

4 结论

通过开展充填料浆流动相似模拟试验及采场原位充填体力学强度测试试验,得出采场充填料浆流动及离析规律如下:

(1)充填料浆流动终态坡面趋向于正态分布,充填料浆流动过程中会产生离析分层现象,主要表现为充填体物料的粒径沿料浆流动方向呈先增大后减小的趋势。下料口位置的物料粒径并不是最大,最大物料粒径位于模型中央位置,这是因为流动过程中粗颗粒物料向前推移一段距离后逐渐沉积,而细颗粒物料沉降速度慢,继续向前流动,最终慢慢沉积稳定。

(2)通过相似模拟试验可知,充填体的平均强度值与标准试块强度值相差不大,但在流动方向上,充填体试块强度随流距的增大呈先减小后增大再减小的趋势。接近下料口位置的充填体与标准试块强度接近,在接近模型中间位置的充填体强度最小,在模型长度7/10左右的位置充填体强度达到最大值。

(3)通过钻孔取芯研究了充填采场水平方向充填体强度分布特性,所得结果与相似模拟试验结论一致,不但说明充填料浆流动相似模拟试验可靠度高,而且证明充填料浆在流动过程中由于离析分层导致充填体强度不均匀。

(4)本试验系统研究结果能为充填采场参数设计及下料管布置提供依据,从而保证采场充填体的整体质量,提高二步回采的安全性。

参考文献

废石胶结充填体强度特性及其应用研究

[J].

Strength characteristic of cemented waste rock backfills and its application

[J].

Quality evaluation of layerlike backfilling and flow pattern of backfill slurry in stope

[J].

An investigation of mechanisms involved in backfill-rock mass behavior in narrow vein mining

[J].

膏体充填开采覆岩稳定性研究与实践

[J].

Stability study and practice of overlying strata with paste backfilling

[J].

部分充填开采围岩活动规律分析

[J].

Analysis of surrounding rock activities in partial backfill mining

[J].

深部固体资源开采评述与探索

[J].

Review and practice of deep mining for solid mineral resources

[J].

地下金属矿采矿科学技术的发展趋势

[J].

The development tendency of mining science and technology of underground metal mine

[J].

深井充填技术的研究

[D].

Study on Filling Technology in Deep Mine

[D].

高海拔条件矿山充填质量控制研究

[D].

Study on Quality Control of Mine Filling in Condition of High Altitude

[D].

充填体的质量与控制

[J].

Quality and control of filling body

[J].

Cerebral protection by hypoxic preconditioning in a murine model of focal ischeniia-reperfusion

[J].

粗粒级膏体充填材料静动态抗离析性能表征

[J].

Static and dynamic anti-segregation property characterization of coarse-grained paste backfill slurry

[J].

深井矿山充填体强度分布规律研究

[J].

Research on the distribution regularities for strength of filling body in deep mines

[J].

金属矿山充填体强度分布规律实验研究

[J].

Experimental study on strength distribution of filling body in metal mine

[J].

充填料浆流动沉降规律与充填体力学特性研究

[J].

采场充填料浆流动轨迹探究与充填体特性分析

[J].

Flow track exploration of filling slurry and characteristic analysis of filling material in stope

[J].

Modelling evaporation of paste tailings from the Bulyanhulu mine

[J].

甘公网安备 62010202000672号

甘公网安备 62010202000672号