张向东等[5]对隧道围岩施工监测及位移动态进行了模拟,分析得出不同参数对隧道变形的影响关系。张春刚[6]将数值模拟与监测数据进行比较分析,验证基坑的稳定性,为以后基坑工程的监测系统提供指导。马凤山等[7]和李克蓬等[8]通过在 FLAC3D数值模拟软件中的相应位置设置位移监测点,分析了真实矿山开采过程中上下各采场充填体和围岩的移动变形规律。吴意谦等[9]将FLAC3D模拟与监测数据进行了对比分析,结果表明数值计算结果与现场监测结果较为一致,该研究成果为地铁车站深基坑工程的合理设计与安全施工提供了科学依据[10]。吴姗等[11]通过将CMS和3D Mine-FLAC3D耦合的方法对开采充填过程中采场围岩及露天边坡的应力、位移和塑性变形进行了数值模拟计算分析,监测结果与数值模拟计算结果基本一致。白永健等[12]结合三维系统监测网与FLAC3D数值模拟,分析了滑坡动态变形过程。Hu等[13]模拟分析了不同开采顺序优化方案的力学时变效应,选择最优开采顺序。Abdellah等[14]将检测结果用于校正FLAC模型,Yang等[15]利用FLAC计算边坡安全系数并进行远程监测。

前人研究或只有监测,或只有模拟,有些二者均有但模型较简化。然而,每个工程现况都有其特殊性,特别是重叠矿段中,开采的时空响应对工程影响显著,数值模拟必须进一步结合矿山工况进行精准分析。为此,利用精细建模技术[16]充分构建矿体与工程模型,将回采充填顺序的数值模拟结果与现场工程情况相结合,预测重叠矿体开采的相互扰动,提出矿山开采的合理建议和回采顺序优化。

1 工程背景

酒钢镜铁山矿桦树沟矿区位于北祁连西段,海拔为2 700~3 200 m,相对高差约为500 m,地形坡角平均为48°,属高山区。山脉总体呈南高北低、西高东低的趋势。桦树沟铁铜矿区东西长2.5 km,南北宽0.8~1.0 km。区内除零星的第四系之外,出露地层均为蓟县系镜铁山群下岩组,共分为8层。除铁矿层及底部石英岩之外,其余均为各类千枚岩。

目前,镜铁山桦树沟矿开采主要为上部崩落开采铁矿体和下部空场嗣后充填开采铜矿体,2个矿体在空间上为重叠布置。由于铜矿与铁矿垂直布置,铁矿位于铜矿上盘,并且铁矿半包裹铜矿,铜矿首采区正上方为FeV矿体。与非重叠矿段相比,重叠矿段的地质构造更复杂,不同的岩体具有不同的物理力学性质,需要精细的模型构建,且该矿区上下矿段采矿方法亦不相同,开采不协调、不同步,上下矿段开采时空响应在重叠矿段处复合,导致开采扰动更加复杂,需要结合工程现况进行动态分析。

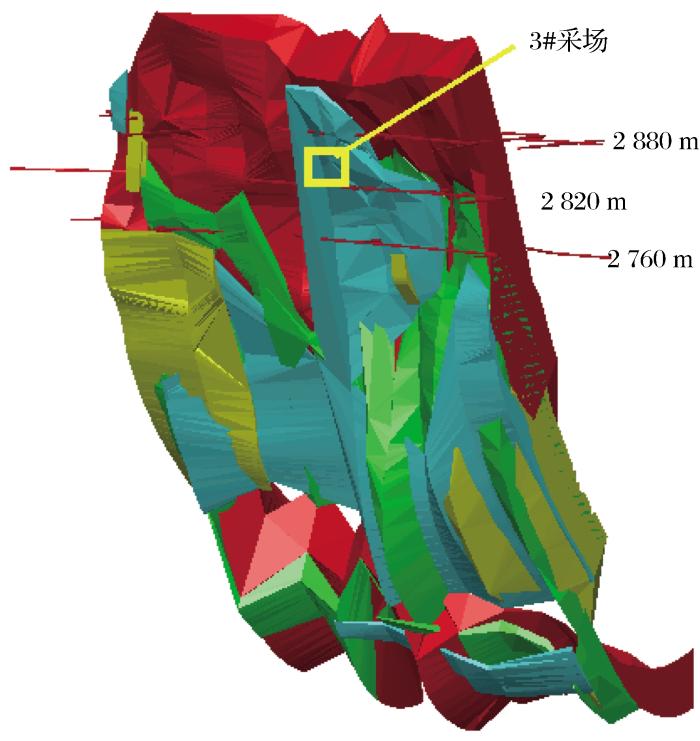

随着铁矿回采工程的推进,主要回采水平已经下降至2 910 m,进入了铜矿开采的扰动区。而铜矿工程在2 820 m水平1#、2#、3#采场和2 760 m水平6#、7#采场均为空区待充填,单个采场空区体积为2.0×104~2.7×104m³,特别是3#采空区(长约40 m,宽约20 m,高30 m)上方对应FeV矿体的回采进路等工程(图1),直接导致空区上方的FeV矿体无法按计划回采,延缓了铁矿的回采进度,扰乱了矿山的生产计划。

2 模型构建

图1

图1

矿体空间位置三维数字模型

Fig.1

Three dimensional digital model of orebody spatial position

红色为铁矿,绿色为CuI矿体,蓝色为CuII矿体,黄色为铜化矿体

将岩体视为弹塑性材料,选用摩尔—库仑模型,赋予岩体力学参数并生成初始应力场。此次建立的计算模型的上部边界已到达地表,所以在模型的上部边界不需要施加任何力,只添加单元的自重应力即可达到与实际情况相同。采用位移边界条件,即模型的左右(X方向)边界、前后(Y方向)边界和底边界均施加位移约束条件,上边界为自由边界[20]。

在计算网格的划分过程中,由于采充过程均在3#采场中进行,将3#采场单独精细划分,3#采场自2 820 m水平至2 850 m水平高30 m,按照每层高2 m进行划分,以便模拟每个分段的回采过程和充填的整个流程。建立315 m×315 m×590 m的三维数字模型,共有47 327个节点,269 243个单元,将矿山实际巷道工程按照1∶1的比例建立在模型之中,所布置的27个测点在模型中都有实际的对应位置,在计算过程中加入变量监测命令,可以实时跟踪各个测点的应力和位移信息(图2)。数值模拟过程中,开挖阶段按照10 m一个分段,划分为3个阶段,充填阶段按照2 m一个分层,划分为15个阶段。由于充填造成的最大不平衡力变化不大,整个充填流程计算时步非常短,无法对比观察,为了与回采过程形成明显对比,并且使计算结果更加符合实际情况,将每层充填计算时步设置成100步,以便进行对比分析。

根据矿山提供的岩石物理力学性质试验结果,以及所做的充填体强度测试,岩体和充填体力学参数见表1。

图2

表1 岩体和充填体力学参数

Table 1

| 岩体类别 | 体积模量K/GPa | 剪切模量G/GPa | 泊松比υ | 黏聚力/MPa | 内摩擦角/(°) | 抗压强度/MPa | 抗拉强度/MPa | 密度/(kg·m-3) |

|---|---|---|---|---|---|---|---|---|

| 围岩 | 4.26 | 2.44 | 0.27 | 4.2 | 47.8 | 58.1 | 4.9 | 3 156 |

| 铜矿 | 6.33 | 3.09 | 0.28 | 6.7 | 50.2 | 83.2 | 6.5 | 3 417 |

| 铁矿 | 5.48 | 2.52 | 0.30 | 5.3 | 48.5 | 78.2 | 5.6 | 3 323 |

| 充填体 | 0.48 | 0.22 | 0.30 | 0.3 | 43.0 | 2.02 | 0.2 | 1 961 |

选择采空区正上方的分段进路作为监测对象,分析在3#采场采充过程中,采场上方铁矿V矿体受主要影响的2 865 m、2 880 m和2 895 m分段的位移、垂直应力和剪应力3个监测指标,获得回采和充填过程中对进路的影响规律的分析和评价,各测线和测点布置情况见图3。

3 结果分析

针对3#采场的采充过程,对2 895,2 880,2 865 m水平采充过程的Z方向应力和Z方向位移、剪应力进行动态监测,以监测模拟数据为基础进行分析,对重叠区段的矿体开采进行安全评价,提出合理的回采充填建议。

3.1 采动响应规律

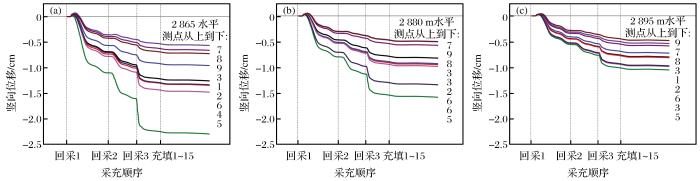

采充过程中的位移变化结果如图4所示,位移最大值见表2。由图4和表2可知,位移变化主要集中在开挖阶段,充填阶段位移基本不变;同一水平下,测点距离采场越远,最大位移越小;不同水平下,测点距离采场越远,整体最大位移越小;同时,在回采过程中,采矿过程对上部工程的影响显著,表现出加速变形的特征,是矿山安全的主要隐患。由于选择的矿段岩石的弹性模量大,数值模拟变形整体偏小,但是达到厘米级的变形对矿山工程具有一定的影响。通过分析各测点的最大变形可知,2 865 m水平除了距离采场30 m远的7、8、9号测点最大位移小于1 cm外,其他测点的最大位移均超过1 cm,其中最大位移出现在位于空区正上方的5号测点,位移量达到2.3 cm。2 880 m水平除5、6号测点的最大位移超过1 cm之外,其他测点最大位移均小于1 cm,其中最大位移量为1.58 cm,同样出现在5号测点。2 895 m水平除5号测点最大位移略高于1 cm之外,其他测点均小于1 cm。

图3

图3

不同分段水平下的矿山实际工程与测点布置图

Fig.3

Actual engineering and measuring point layout of the mine under different subsection levels

图4

图4

2 865 m(a)、2 880 m(b)、2 895 m(c)水平测点Z方向位移曲线

Fig.4

Zaxis displacement curve of measured points at 2 865 m(a),2 880 m(b)and 2 895 m(c)

表2 各分段水平最大位移监测统计结果

Table 2

| 测点编号 | 测点位置(距采场中心)/m | 最大Z方向位移/cm | ||||

|---|---|---|---|---|---|---|

| 2 865 m分段 | 2 880 m分段 | 2 895 m分段 | 2 865 m分段 | 2 880 m分段 | 2 895 m分段 | |

| 1 | 16 | 15 | 15 | -1.26 | -0.82 | -0.80 |

| 2 | 15 | 14 | 13 | -1.35 | -0.95 | -0.81 |

| 3 | 14 | 15 | 14 | -0.96 | -0.93 | -0.72 |

| 4 | 2 | 3 | 3 | -1.48 | -0.98 | -0.98 |

| 5 | 0 | 0 | 0 | -2.30 | -1.58 | -1.05 |

| 6 | 2 | 2 | 2 | -1.34 | -1.34 | -0.97 |

| 7 | 30 | 30 | 35 | -0.57 | -0.50 | -0.53 |

| 8 | 30 | 30 | 35 | -0.66 | -0.57 | -0.58 |

| 9 | 30 | 30 | 35 | -0.73 | -0.50 | -0.48 |

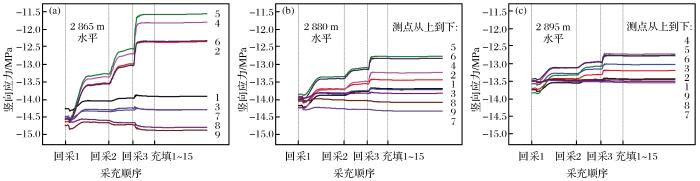

由图5和表3可知,除2 880 m水平6号测点Z方向应力变化稍大于5号测点之外,其他各分段水平Z方向应力变化最大的均为5号测点。应力扰动最大的为2 865 m水平,最大扰动率达到11.34%,扰动率大于8%的测点有4个;2 880 m和2 895 m水平Z方向应力扰动率最大不超过4.3%,变化幅度较小。Z方向应力变化规律为:4、5、6号测点(位于空区正上方)Z方向应力变化最大,其次为1、2和3号测点(距离采场约15 m),变化范围最小的为离采场较远的7、8、9号测点,3个分段水平中7、8、9号测点的应力扰动均超过1%,由此可知采场30 m之外基本不受应力扰动的影响。回采过程中空区上方应力减小,应力向外围转移,表现在图5中各分段水平7、8、9号测点应力均有增大趋势,其他测点的应力减小。应力变化主要表现在回采阶段,充填阶段不再发生变化。

图5

表3 各水平Z方向应力统计分析结果

Table 3

| 测点编号 | Z方向应力变化范围/MPa | 变化绝对差/MPa | Z方向应力扰动率/% | ||||||

|---|---|---|---|---|---|---|---|---|---|

| 2 865 m分段 | 2 880 m分段 | 2 895 m分段 | 2 865 m分段 | 2 880 m分段 | 2 895 m分段 | 2 865 m分段 | 2 880 m分段 | 2 895 m分段 | |

| 1 | -14.33~-13.87 | -14.23~-13.67 | -13.79~-13.41 | 0.46 | 0.56 | 0.38 | 1.63 | 2.01 | 1.40 |

| 2 | -14.66~-12.36 | -14.10~-13.42 | -13.74~-13.18 | 2.30 | 0.68 | 0.56 | 8.51 | 2.47 | 2.08 |

| 3 | -14.59~-14.20 | -14.07~-13.69 | -13.61~-13.00 | 0.39 | 0.38 | 0.61 | 1.35 | 1.37 | 2.29 |

| 4 | -14.56~-11.82 | -14.26~-13.23 | -13.53~-12.71 | 2.74 | 1.03 | 0.82 | 10.39 | 3.75 | 3.12 |

| 5 | -14.53~-11.57 | -13.88~-12.77 | -13.85~-12.75 | 2.96 | 1.11 | 1.10 | 11.34 | 4.17 | 4.14 |

| 6 | -14.55~-12.34 | -13.97~-12.83 | -13.46~-12.76 | 2.21 | 1.14 | 0.70 | 8.22 | 4.25 | 2.67 |

| 7 | -14.53~-14.25 | -14.22~-14.33 | -13.47~-13.54 | 0.28 | -0.11 | -0.07 | 0.97 | 0.39 | 0.26 |

| 8 | -14.53~-14.79 | -13.98~-14.08 | -13.45~-13.50 | -0.26 | -0.1 | -0.05 | 0.89 | 0.36 | 0.19 |

| 9 | -14.64~-14.88 | -13.96~-13.79 | -13.43~-13.46 | -0.24 | 0.17 | -0.03 | 0.81 | 0.61 | 0.11 |

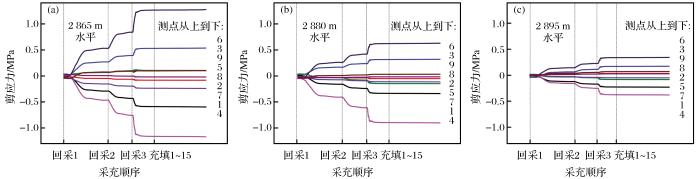

3.2 安全评价与采充建议

以3#采场采充过程作为研究对象,以位移、Z方向应力和剪应力为评价指标,以FeV矿体重叠矿段的稳定性为研究目标,对2 865 m、2 880 m和2 895 m水平进行跟踪监测。综合以上研究结果可知, 2 865 m水平稳定性较差,多个测点位移达到厘米级,Z方向应力扰动幅度较大,剪应力达到106级; 2 880 m水平稳定性相对较好,少数测点位移达到厘米级,Z方向应力扰动率和剪应力均不大;2 895 m水平稳定性较好,各测点位移在厘米级以下,Z方向应力扰动率和剪应力均较小。

当存在未充填的空区时,2 895 m水平稳定性较好,在采充过程中基本保持稳定,回采危险系数较小,可以开展回采作业;2 880 m水平稳定性相对较好,建议提高2 880 m水平回采效率,加快回采速度,回采周期控制在6个月之内;2 865 m水平稳定性相对较差,安全性较低,充填前回采危险性较大。充填之后,各测点位移不再增大,充填起到了加强围岩稳定性的作用,建议铜矿采场完成充填之后再回采2 865 m水平的铁矿。

图6

表4 各分段水平最大剪应力统计结果

Table 4

| 测点编号 | 剪应力/(×105Pa) | ||

|---|---|---|---|

| 2 865 m分段 | 2 880 m分段 | 2 895 m分段 | |

| 1 | -6.00 | -3.32 | -2.23 |

| 2 | -0.85 | -0.47 | 0.38 |

| 3 | 5.30 | 3.21 | 1.75 |

| 4 | -11.71 | -8.91 | -3.74 |

| 5 | 1.04 | -1.43 | -0.79 |

| 6 | 12.70 | 6.26 | 3.44 |

| 7 | -2.43 | -1.09 | -0.46 |

| 8 | -0.23 | -0.13 | 0.31 |

| 9 | 0.98 | 0.37 | 0.75 |

4 结论

(1)对3#采场回采充填过程的模拟结果显示:采空区上方中心位置沉降最大,沉降位移由中心向外逐渐减小;空区上方中心位置的Z方向应力会减小,应力向四周转移;空区上方中心位置剪应力无明显变化,剪应力在空区边缘变化明显;位移与应力的变化均集中在回采阶段,回采应力平衡后的充填阶段变化趋于平稳,有利于矿山的采矿作业。

(2)试验采场的采充过程中,FeV回采巷道 2 865 m水平所受开挖扰动最大,最大位移达到 2.3 cm,Z方向应力最大扰动率为11.34%,最大剪应力为1.27 MPa;2 895 m水平所受开挖扰动最小,最大位移为1.05 cm,Z方向应力最大扰动率为4.14%,最大剪应力为0.37 MPa。

(3)根据采充过程工程响应的不同,应对各分段采取不同的回采时间和回采强度。建议2 865 m分段在铜矿采场完成充填之后再回采;2 880 m分段在充填前提高回采效率,加快回采速度,回采周期控制在6个月之内;2 895 m可以正常开展回采作业。

参考文献

基于采矿环境再造的开采顺序时变优化研究

[J].

Time-varying optimization study of mining sequence based on reconstructed mining environment

[J].

顶板诱导崩落模式选择时变数值分析

[J].

Time-varying numerical analysis of mode in induction caving roof

[J].

岩土工程安全监测手册

[M].

Safety Monitoring Handbook for Geotechnical Engineering

[M].

采矿过程模拟与仿真

[M].

Simulation of Mining Process

[M].

隧道围岩施工监测及位移动态模拟分析

[J].

Monitoring and dynamic simulating of surrounding displacements in tunnel construction

[J].

桩锚支护深基坑监测数据分析及FLAC数值模拟

[D].

Monitoring Data Analysis and FLAC Numerical Simulation of Deep Excavation Applying the Pile-Anchor System

[D].

三山岛海底金矿开采充填体与顶板岩层的变形监测研究

[J].

Monitoring and research for the deformation of mine backfill and roof surrounding rock when exploiting Sanshandao seabed gold mine

[J].

三山岛海底金矿开采充填体与围岩变形规律的数值模拟

[J].

Numerical simulation of mine backfill and surrounding rock deformation when exploiting Sanshandao seabed gold mine

[J].

兰州市湿陷性黄土地区地铁车站深基坑变形规律监测与数值模拟研究

[J].

Monitoring and numerical simulation of deformation law of deep foundation pit of subway station in Lanzhou collapsible loess

[J].

深基坑开挖现场监测与数值模拟分析

[J].

Monitoring and numerical analysis of a deep foundation pit

[J].

高陡边坡下充填法开采挂帮矿稳定性数值模拟与安全监测

[J].

Stability of numerical simulation and security monitoring of filling method to mining the hanging wall ore on high-steep slope

[J].

四川丹巴甲居滑坡动态变形过程三维系统监测及数值模拟分析

[J].

Three-dimensional system monitoring and numerical simulation on the dynamic deformation process of Jiaju landslide in Danba,Sichuan

[J].

Mechanical response of roof rock mass unloading during continuous mining process in underground mine

[J].

Stability of underground mine development intersections during the life of a mine plan

[J].

Stability and remote real-time monitoring of the slope slide body in the Luoshan mining area

[J].

基于3DMINE-MIDAS/GTS-FLAC3D耦合的残矿回采稳定性研究

[J].

Study on stability of residual ore recovery based on coupling of 3D MINE-MIDAS/GTS-FLAC3D

[J].

基于多数值模拟方法联合的自然崩落法开采研究

[J].

Study on natural caving mining method based on multi-numerical simulation method

[J].

基于FLAC3D稳定性分析的残矿回采方案研究

[J].

Residual ore mining program based on FLAC3Dstability analysis

[J].

采空区下方高应力环境下深部矿体回采时序研究

[J].

Study on mining sequence of deep orebody under high stress environment below goaf

[J].

甘公网安备 62010202000672号

甘公网安备 62010202000672号